о

4:

СО 4

tc

СЛ Изобретение относится к технике по лучения цеолитов, в частности цеолита применяемого в химической, нефтехимической и нефтеперерабатывающей про, fc шлeннocтяx в качестве молекулярног сита для тонкого разделения газовых и жидких смесей, глубокой осушки, ра личных веществ, носителя катализато ров, наполнителя пластмасс и резины для приготовления мощих средств и для других целей. Известен способ получения цеолит Р/В, согласно которому к водному раствору алюмината натрия и гидрооксид натрия добавляют силикат натрия с получением реакционной смеси с моля , ным отношением окислов NagO I : iO 2 0,38-0,61; Si02 IAl20r3,8-20; г 2(-А8, Смесь перемешивают до получения гомогенного состояния и подвергают гидротермальной.криста лизации при 100°С 16 ч. Исходную реакционную смесь можно приготовить также из силикагеля или кремневой кислоты, гидроксида натрия и гидроксида алюминия при молярном отношении окислов Na20 I Si 5,5; 5т02 fAl20y и H20fNa20 50. Смесь подвергают гидротермальной кристаллизации при 100°С 48 ч при непрерывном перемешивании, а затем выдерживают при той же температуре 71 ч без перемешивания. Полученный продукт промывают до рН 10 и суша при 100°С. В случае использования в качестве исходных веществ гидрокс да натрия, гидроксида алюминия и жидкого стекла состава Na20«25i02( смесь подвергают гидротермальной кристаллизации при 100°С 186 ч. Цеолит Р можно получить с размерами мастиц 0,01-100 мкм, однако неизвес но, именно в каких условиях получаю цеолит Р с данными размерами частиц Недостатками указанного способа являются сложность способа, предусм тривающего приготовление исходной гомогенной смеси, большая продолжительнос:ть, необходимая для приготов ления исходной смеси и ее гидротермаль ной кристаллизации (до 186 ч), большие затраты материалов, труда и энергии; дороговизна исходных материалов и получаемого цеолита Р, Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, согласно которому природную пемзу 5 измельчают до размеров частиц 0,053 мм и обрабатывают 1-А н.раствором гидроксида натрия (0-1бО г/л NaOH ). Кристаллизацию исходной реакционной смеси проводят при в течение ч и отношении 1:2 . Исходная смеси имеет следующее молярное отношение окислов: (NaO + fKjO)/ 5i02 1 ,12-3,72; + K20 ) 0,02-0, 5i02lAl20 9,37 и I (NapO -f ) 28,26102,21. Затем полученный осадок отделяют от раствора, промывают водой и сушат. При этом получают цеолит Р который представлен округлыми частицами размером 1 - С мкм с небольшой примесью другого цеолита. Недостатками указанного способа являются большая продолжительность процесса и связанные с этим значительные затраты энергии и труда} большие непроизводительные материальные потоки, обусловленные наличием в исходной смеси значительного количества щелочного раствора ( :25), что приводит к существенному уменьшению производительности реактора по выходу целевого продукта из единицы объема исходной смеси и увеличивает затраты труда, энергии и щелочи, мелкозернистость получаемого цеолита Р, что в значительной степени затрудняет и увеличивает продолжительность процесса отделения твердого продукта от раствора и его промывку, а также является причиной загрязнения окружакяцей среды и не дает возможность, без специальной грануляции, использовать тонкозернистый цеолит в качестве молекулярного сита вПроцессах, проводимых в кипящем слое и в хромотографии,и в качестве носителя катализаторов; невозможность получения продукта с высокой фазовой чистотой. Целью изобретения является повышение выхода и фазовой чистоты целевого продукта, увеличение размера его частиц. Поставленная цель достигается тем, что согласно способу получения цеолита Р, природный стеклообразный материал,используют фракции О,1-2 мм и процесс ведут при молярном соотношении компонентов в исходной смеси в расчете на окислы (Na 2.0 -f К20 И 5i02. 0,52-1,60;

K20f(Na20 + J 0,13-0,17; 5i02 |Al20f6,n-9,50; H20|(Na20 + + K20) 17,30-3,3+.

Гидротермальную обработку ведут при 100-150°С в течение 1-11 ч при

10l49 254

соотношении твердой и жидкой фаз, равном 1:(2,28-8;.

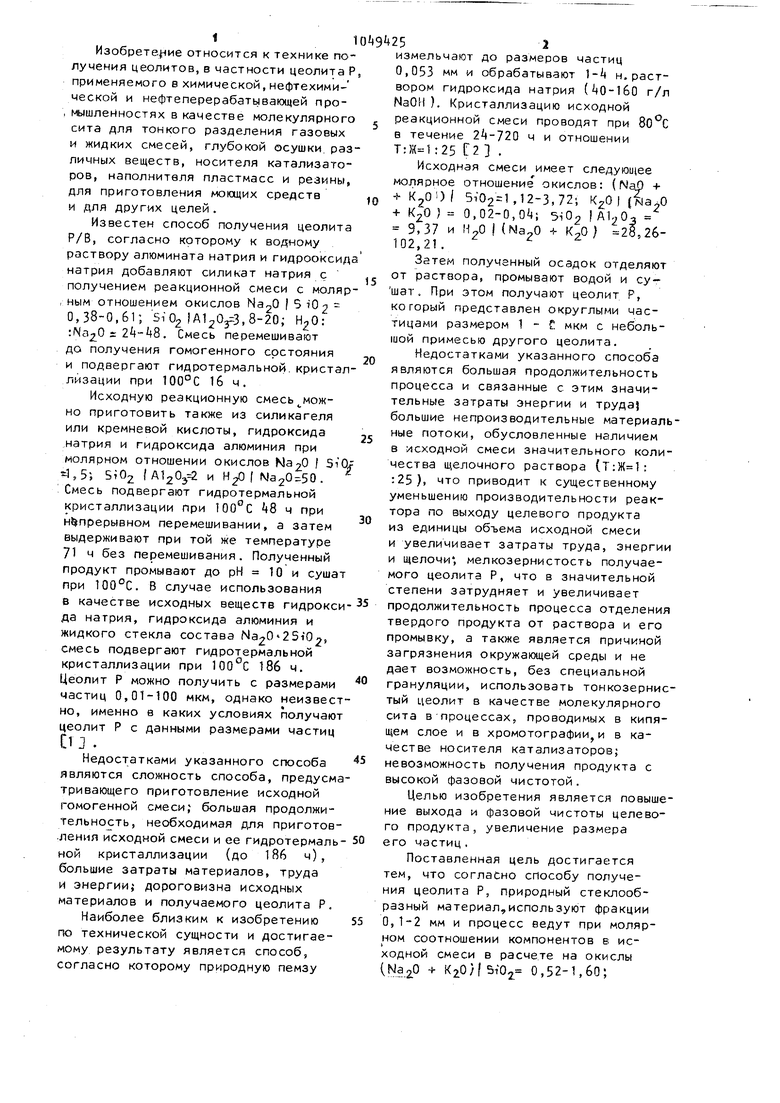

Химический состав использованных стеклообразных материалов представJ лен о тпбл.1.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения морденита | 1983 |

|

SU1141071A1 |

| Способ получения цеолита | 1979 |

|

SU827387A1 |

| Способ получения цеолита ZSM-3 | 1989 |

|

SU1731726A1 |

| Способ получения морденита | 1979 |

|

SU880978A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТА ТИПА L ДЛЯ КАТАЛИЗАТОРА АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ | 1992 |

|

RU2043151C1 |

| Способ получения цеолита со связующим | 1987 |

|

SU1801100A3 |

| Способ получения бесхлорного калийного удобрения | 1988 |

|

SU1673575A1 |

| Способ получения цеолита ZSM - 11 | 1990 |

|

SU1745678A1 |

| Способ получения порошкообразного цеолита | 1988 |

|

SU1546424A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНОВОГО КОНЦЕНТРАТА | 2018 |

|

RU2683102C1 |

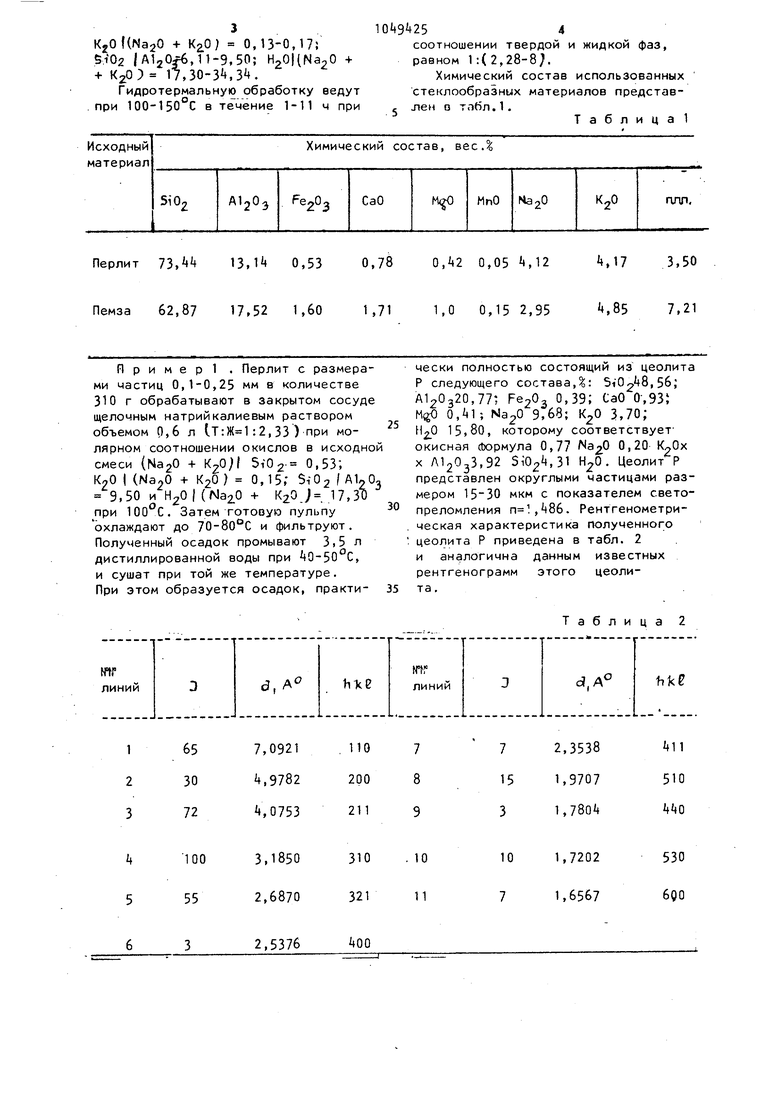

Пример . Перлит с размерами частиц 0,1-0,25 мм в количестве 310 г обрабатывают в закрытом сосуде щелочным натрий калиевым раствором объемом 0,6 л (Т:Ж 1:2|33 ) при молярном соотношении окислов в исходной смеси (N320 + 2)1 5i02- 0,53; К20 I (NapO + КгО ) 0,15; Si О 2 f AUO. 9,50 и H20((Na20 + K20j 17,30 при . Затем готовую пульпу охлаждают до 70-80С и фильтруют. Полученный осадок промывают 3i5 л дистиллированной воды при 0-50С, и сушат при той же температуре. При этом образуется осадок, практически полностью состоящий из цеолита Р следующего состава,%: Si02+8,56; А120з20,77; 0,39; СаО 0-,93t М 0,1; Na20 9,68; К20 3,70; 15,80, которому соответствует окисная Формула 0,77 Na20 0,20 К20х X Л12023,92 Si024,31 Цеолит Р представлен округлыми частицами размером 15-30 мкм с показателем светопреломления п 1,486. Рентгенометрическая характеристика полученного цеолита Р приведена в табл. 2 и аналогична данным известных рентгенограмм этого цеолита .

Таблица 2 510 При увеличении количества перлита до 320 г и изменении молярного соотношения окислов в исходной смеси до (Na20 + К20)| 5-102 55 ( + К20) 0,15; H2u( (N820 + К20) 16,07, 1:.2,28 наблюдается некоторое уменьшение скорости реакции и практически для полного превращения перлита в цеолит Р необходимое время увеличивается до 8,5 ч. Дальнейшее увеличение количества перлита в исходной смеси и концентрации щелочей в растворе нецелесообразно, поскольку затрудняется перемешивание густой пульпы, и наряду с цеолитом Р образуется также небольшое количество другой фазы и, еледовательно, уменьшается фазовая чистота продукта. Понижение температуры процесса ниже 10-0 С нецелесообразно, поскольку при этом сильно увеличивается необходимая продолжительность процесса. П р и м е р 2 . Перлит с размерами частиц 0,1-0,25 мм в количестве 90 г обрабатывают в закрытом сосуде щелочным натрийкалиевым раствором объемом 0,6 л () при молярном отношении окислов в исходной смеси (NaoO + ) ( 5iO 2 1,6; K OKNaoO + К20 ) 0,13; iO ( Al20| 9,50; N20 KNa20 + 19, при 100°C в течение 6,5 ч при непрерывном перемешивании. Затем готовую пульпу охлаждают до 70-80 С и фильтруют. Полученный осадок промывают 2,5 л дистиллированной воды . при и сушат при той же температуре. Получают твердый продукт, практически полностью (99,) состоящий из цеолита Р. Последний имеет состав,: 5i02 3,09; Al20a 24,09; СаО 0,93; МрО 0,31; Na20 10,22; К20 5,09; N20 16,11, которому соответствует окисная формула 0,70 N320-0,29 1 20-А1,,ОзЗ, 055102 X 3(8 Н20. Цеолит Р представлен округлыми частицами размером 20-45 мкм показатель светопреломления и рентгенометрическая характеристика которого идентичны данным, приведенным в примере 1, Дальнейшее уменьшение количества перлита в исходной смеси и соответственно ее состава нецелесообразно, поскольку при этом сильно уменьшается выход целевого продукта. При повышении температуры процесса до 150°С происходит значительная 56 интенсификация процесса, и практически для полного превращения перлита в цеолит Р необходимая продолжительность процесса сокращается до 1 ч. При дальнейшем повышении температуры процесса наряду с цеолитом Р образуется таюче другая фаза, П р и м е р 3 . Перлит с размерами частиц 0,1-0,25 мм в количестве 180 г обрабатывают в закрытом сосуде щелочным натрийкалиеаым раствором . объемом 0,6 л (,72 при молярном отношении окислов в исходной смеси: lNa20 + К20 f 5702 0,52; 20 ( Na20 + К20 ) 0,17; SiO / 9,50, Н20 | (Na20 + ) 30,07 при 100 С в течение 8,5 ч при непрерывном перемешивании. Затем готовую пульпу охлаждают до 70-80 С, осадок фильтрацией отделяют от щелочного раствора, промывают дистиллированной водой объемом 2,7 л при АО-50°С и сушат при этой же температуре, Полученный осадок практически полностью состоит из цеолита Р с размером частиц 20-40 мкм следующего состава,: ,30; А120з20,51, РелО,0,43; СаО 1,02; 0,42, Na20 8,75; 2 97, 15,71. которому соответствует окисная формула: 0,71 Na20-0,27 K O-AUO.. i+,08-SiO.,x X ,43 Н20. Использование исходных смесей с молярным соотношением калиевой и натриевой щелочей К20 ((Na20 + ) 0,,17 является оптимальным, поскольку при больших значениях этого отношения, наряду с цеолитом Р, образуется также другое соединение, т.е. уменьшается фазовая чистота продукта, а при использовании смесей со значениями указанного молярного отношения менее 0,13 получается цеолит Р с незначительным содержанием ионов калия, что ухудшает свойства цеолита при применении в качестве молекулярного сита (уменьшается адсорбционный объем,способность глубокой осушки веществ ), а также при использовании в моющих составах и в сельском хозяйстве. П р и м е р 4 , Перлит с размерами частиц 0, мм в количестве 180 г обрабатывают в закрытом сосуде щелочным натрий-калиевым раствором объемом 0,6 л (,70) при молярном отношении окислов в исходной смеси: (NajO + К20) / 0,52; 20|(Na20 + К20) 0,17; 3102 (А1 2°39,50; H20|CNa20 + ) 30.0 - .. - ри 100 С 11 ч при непрерывном перезшивании. Затем содержимое реактора илаждают до 70-8ос, осадок фильтра ней отделяют от щелочного раствора, ромывают дистиллированной водой 5ъемом 2,5 п при 0-50с и сушат ри этой же температуре. Получают эноминеральный осадок цеолита В, эторый имеет составД: Si02 8,25; 120 20,56; Ре20э 0.39; СаО 1,00; ;jO 0,, Na20 3,80; К20Л,91; 0 15.68, которому соответствует кисная формула: 0,70Na20-0,26-K20x М20з3.9В5102-,32 Н20. Цеолит Р эедставлен округлыми частицами Q0 мкм, рентгенометрическая и оп 1ческая характеристики которого налогичны данным, приведенным в 1 . При повышении температуры процеса до 150 С и постоянстве остальных араметров необходимая продолжительость процесса сокращается до ,5ч при этом образуется цеолит Р с азмерами частиц lO-lOO мкм без приесей другой фазы. Дальнейшее увелиение размера частиц перлита нецелеэобразно, поскольку при этом увеликвается необходимая продолжитель-: эсть процесса без существенного величения размера частиц продукта. ри использовании перлита с размераи частиц менее 0,1 мм в изученных идротермальных условиях образуется елкозернистый цеолит с небольшой римесью другого соединения. П Р и м е Р 5 . Пемзу с размером эстиц 0,1-0.25 мкм в количестве 80 г обрабатывают в закрытом сосуде елочным натрий-калиевым раствором бъемом 0,6 л (,72 ) при моярном отношении окислов в исходной иеси: (Na20+ 420)|Si02 0, 20KNa20 + К20 ) 0,17; Si;02fAl203 6,( Na20 + K20;. 3,3 эй 100 С 7.5 ч при непрерывном эремешивании. Затем готовую пульпу клаждают до 70-80 С, осадок фильтацией отделяют от щелочного раствоэ, промывают дистиллированной воэй объемом 2,7 л при 0-5 С и суша эй этой же температуре. Полученный ;адок практически полностью состоит 3 цеолита Р с размерами округлых эстиц мкм и имеет состав, : 5i02 kf.k(,; А120э 21,6+; Ре20 /lNa20 -f К20/ 0,Т5; SJ02 JAUO, СаО 1,00; МоО О/эЗ; 9,20; ..-. .--.Q которому соответК20 5,17; Т, ствует окисная формула: 0,70 Na20, х X 0,29 К20А120з-3.б55102-3.90 . При увеличении количества пемзы 320 г и изменении молярного.соотношения окислов в исходной смеси до (Na20 + К20)( 3|02 0,551 К201 6,11; H20/(Na20 + К20 ) - 16,П7, ,228, наблюдается некоторое уменьшение скорости реакции и практически для полного превращения перлита в цеолит Р необходимое время увеличивается до 8 ч. Дальнейшее увеличение количества пемзы в исходной смеси и концентраций щелочей в растворе нецелесообразно, поскольку при этом затрудняется перемешивание густой пульпы, и наряду с цеолитом Р образуется также небольшое количество другой фазы. При уменьшении количества пемзы в исходной смеси до 90 г () и постоянстве остальных параметров процесса происходит интенсификация процесса и необходимая продолжительность процесса уменьшается до 6 ч. При этом образуется цеолит Р состава 0,75Nap.0.2 K20-Al20-2,855i02-3,5H,p с размерами частиц мкм. Рентгенометрическая характеристика и показатель светопреломления полученного в настоящем примере цеолита Р аналогичны соответствующим данным, приведенным в примере 1. Дальнейшее уменьшение количества пемзы нецелесообразно, поскольку при этом уменьшается выход целевого продукта. При повышении температуры процесса до ;150°С происходит значительная интенсификация взаимодействия раствора с пемзой и необходимая продолжительность уменьшается до 1 ч.При дальнейшем повышении температуры процесса наряду с цеолитом образуется и другая фаза.; Здесь также соотношение щелочей В исходной смеси {Na20 + К20J 0,13-0,17 является оптимальным, поскольку при больших значениях этого отношения, наряду с цеолитом Р, образуется и другое соединение а при уменьшении значения этого отношения ухудшается свойства получаемого цеолита Р. При увеличении размера частиц о пемзы до 0,5-2 мм получается цеолит

910 49 2510

Р с размером округлых частиц 0- менее длителен, увеличивает выход 70 мкм.целевого продукта и дает возможность

Предлагаемый способ получения получить цеолит с большими размерацеолита Р, по сравнению с известными, ми частиц и с высокой фазовой чистотой.,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3008803, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Rend | |||

| Accad | |||

| Sci | |||

| Fis, Nat | |||

| Wapbes, 1963, Зб, 17 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ку природного стеклообразного матери- ала щелочью, фильтрацию пульпы, промывку и сушку осадка, отличающийся тем, что, с целью повышения выхода и фазовой чистоты и увеличения размера частиц целевого продукта, природный стеклообразный материал используют фракции 0,1-2 мм и процесс ведут при молярном соотношении компонентов в исходной смеси, в расчете на окислы ( + К20)/ /SiC2 0,52-1,60; КзО/ИагО + + КгО) 0,13-0,17; 2 6,1b9,50;H20/(Na20 + К ) 17,,3 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-23—Публикация

1982-06-11—Подача