Изобретение относится к технике получения цеолитов, в частности высококремнистого и стойкого цеолитаморденита, широко используемого в химической, нефтехимической и нефтеперерабатывающей промьшшенностях в качестве молекулярного сита для тонкого разделения смесей различных жидких и газообразных веществ, их очистки и глубокой осуш ки, а также в качестве эффективног катализатора и носителя катализато ров в различных процессах. Известен способ получения морде нита, согласно которому перлит в а токлаве обрабатьтают водным раство ром гидроксида натрия при в течение 8-14 ч. при отношении Ж:Т 1,34-3,5. Процесс проводят в присутствии двуокиси кремния, затравки кристаллов морденита и фосфорной кислоты, взятых в количествах 3,4-10; 2-16 и 0,2-3,8% соответств но от веса перлита. Полученную пул пу фильтруют и осадок целевого продукта промывают теплой водой и сушат DJ. Недостатком этого способа является то, что полученный продукт обладает невысокими осушающими свойствами. Наиболее близким к изобретению по технической сущности и достигае му результату является способ, сог ласно которому товарную пемзу измельчают до размеров частиц менее 5 мкм и обрабатьшают в автоклаве 2 -38%-ным раствором силиката натрия при 175°С в течение 24 ч. при исходных отношениях ,5-2, После отделения,осадка от раствора промывки и суЩки, получают мордени состава, %: SiOj 70,29; 13,3 0,84; TiOj 0,08; CaO 0,60; MgO 0,17; NajO 4,24; 3,43; nnn 6,68, которому соответствует окисная формула (Na,K-|-)0 AljOj 9Si02 28H20 Полученный морденит характеризуется исходными окнами структуры размером 5 А и более |2 . Недостатками известного способа являются невысокая фазовая чистота продукта, обусловленная тем, что при гидротермальной обработке алюи силикатных материалов без применения специально выбранного для дан12ного процесса минерализатора, обычно наряду с основным веществом обра зуетс.я также небольшое количество аморфной и другой фазы, кроме того, невысокая скорость поглощения воды и, следовательно, низкое качество получаемой разновидности морденита как осушающего ахента для тлубокой осушки вещества, особенно агрессивных и кислого характера с размерами молекуд менее 3,6-5 А, Целью изобретения является повьш1ение фазойой чистоты и улучшение сорбционньгх свойств целевого продукта. Поставленная цель достигается тем, что согласно способу, включающему гидротермальную обработку природного стеклообразного материала щелоч- ным раствором, фильтрацию, промывку и сушку, обработку ведут калийнатрийсиликатным раствором в присутствии фосфорнокислого калия при следующем молярном соотношении окислов в исходной смеси: К20:(К20+ .Na20)0,449-0,644; SiO 10,469-12,952; ():SiO 0,123-0,145; Н,0:(К 0+Na 0) 49,20-63,675. Кроме того, фосфорнокисльй калий берут в количестве 0,2-3% от массы стеклообразного материала и обработку ведут при 180-220 0 в течение 4-16 ч. В указанном процессе калийфосфорнокислый является эффективным мине-, рализатором, способствующим полному преобразованию стеклообразного материала и образующихся промежуточных фаз в калиевой морденит с совершенной структурой и,с упорядоченным распределением больших ионов калия с радиусом 1,33 А у входньгх окон структуры, чем и обусловлены молекулярно-ситовые и осушающие свойства полученного калиевого морденита для разделения и глубокой осушки мелких молекул. Кроме того, калий фосфорнокислый способствует также образованию чистокалиевого морденита шю калиевого морденита, содержащего до 1,5-2% оксида натрия из реакционной смеси, содержащей значительные количес-Увл оксида натрия. Пример 1. Перлит в количестве 320 г обрабатывают в закрытом сосуде с перемепшванием калийнатрийсиликатным раствором состава

3I

30 г/л КОН, 1 г/л NaOH и 40 г/л SiOj объемом 0,6 л в присутствии KjHPO 3HjO, взятом в количестве 1,6% от массы перлита. Процесс проводят при 180С в течение 16 ч, Указанная реакционная смесь характеризуется следующим молярным соотноше нием окислов: К 0:(K O+Naj О)«0,57 3; 5а02:А{2,Оз 10,469; (KjO+Na20):SiOi 0,122; H2O:(K20+NajO)63,675.

Затем полученный осадок фильтрацией отделяют от раствора, промывают 2 л дистиллированной водой при и сушат при . Получают мономинеральный осадок, состоящий из мордёнита состава, %: SiO. 67,24; 10,54; FejO, 0,81.;

410714

СаО 1,12; MgO 0,39; 0,80; 1,18; KiO 7,85; 10,70, которому соответствует огисная. формула 0,8 К О 0,1 10,8 5 SiOi 5,7 HjO.

Полученный морденит представлен округлыми и бесформенными частицами размером до 20-40 мкм с показателем светопреломления п-1,486. №фракто10 грамма полученного калиевого морденнта характеризуется четко выраженньми пиками, свидетельствующими об образовании мордёнита с совершенной структурой.

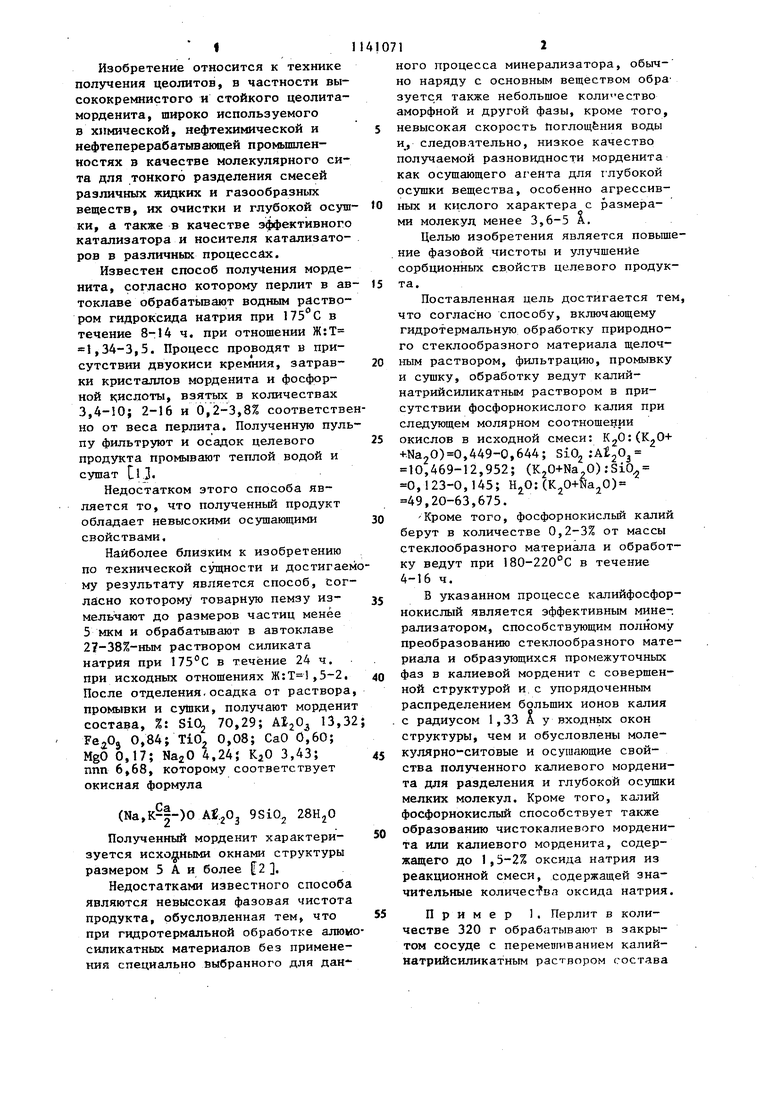

15 Результаты расчета дифраКтограммы полученного калиевого мордёнита приводятся в табл. 1.

i.Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цеолита @ | 1982 |

|

SU1049425A1 |

| Способ получения морденита | 1979 |

|

SU880978A1 |

| Способ получения гидросиликатного продукта | 1980 |

|

SU903296A1 |

| Способ получения фельдшпатоида структуры типа калиофилита | 1982 |

|

SU1347864A3 |

| Способ получения кристаллического металлосиликата | 1977 |

|

SU1082307A3 |

| Бетонная смесь | 1980 |

|

SU881060A1 |

| Глазурь | 1983 |

|

SU1165651A1 |

| Способ получения наполнителя на основе алюмосиликата натрия | 1983 |

|

SU1096213A1 |

| Способ комплексной переработки апатитонефелиновых руд | 1985 |

|

SU1428746A1 |

| Способ получения растворимых силикатов щелочных металлов | 1981 |

|

SU988767A1 |

1. СПОСОБ ПОЛУЧЕНИЯ МОРДЕНИТА, включающий гидротермальную обработку природного стеклообразного материала щелочным раствором, фильтрацию, промывку и сушку, отличающийся тем, что, с целью повышения фазовой чистоты и улучшения сорбционных свойств целевого продукта, обработку ведут калийнатрийсиликатным раствором в присутствии фосфорнокислого калия при следующем молярном соотношении ;окислов в исходной смеси: (K.jO+ +NajO)0,449-0,644; SiOj 10,469-12,952; (KiO+Na,iO) cSiOj O, 122-0,145; H20;(K20+(Na-0) ,20-63,675. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что фосфорнокислый кадмий берут в количестве 0,2-3% от массы стеклообразного материала и обработку ведут при 180-220 С в течение 4-16 ч,. (Л

На термограмме калиевого мордёнита наблюдается растянутьй эндотермический эффект в интервале теьте-, :ратур 40-300 с, обусловленный выделейием цеолитовой воды образца. Ползгченный калиевый морденит при комнатной температуре (25-27с) и Давлении 700 мм рт.ст. не адсорбирует С,Нц и при 700 мм рт.ст. адсорбирует лишь 0,02 г/г COj. Это свидетельствует о том, что полученный калиевый морденит характеризуется входными окнами структуры размером 3,2-3,3 А. Кроме того, в комнатных условиях полученный морденит поглощает влагу: за 1 ч - 0,034 г/г и за 2 ч - 0,061 г/г.

Уменьшение концентраций гидроксида калия менее 30 г/л и диоксида кремния менее 40 г/л нецелесообразно

поскольку при этом сильно увеличивается необходимое время процесса. Понижение температуры процесса ниже нецелесообразно, поскольку при зтом увеличивается необходимое время получения калиевого мордёнита без улучшения его свойств.

Пример 2. Перлит в количестве 330 г обрабатывают в закрытом сосуде с перемешиванием калийнатрийсиликатным раствором состава 50 г/л КОН, 2 г/л NaOH и 100 г/л SiOj объемом 0,6 л. в присутствии К2НРО ЗН.О, взятом в количестве . 3% от массы перлита. Процесс проводят при 220 С в теченне 4 ч. Указанная реакциониая смесь характеризуется .следуюпрсм молярным соотношением окислов: (KjO+NajO) 5 0,644; SiO, (kjO+Na O ;Si02 0,133; (KjO+Na20)49,20. Затем полученный осадок фильтрацией отделяют от раствора, промывают 2,2 л дистиллированной водой при 40-50 0 и сушат при . Получают мономинеральный осадок, состоящий только из морденита соста ва, %: Si0..67,05; 10,78; 0,72, CaO 1,06, MgO 0,46, PjOj 1,47; NajO ел; KjO 9,26; 10,01, которому соответствует окисная формула 0,93 К„0 10,65 SiO,, 5,3 . Морденит представлен частицами размером до 25-45 мкм, рентгенографическая и термографическая характеристика которого аналогичны соответствующим данным, приведенным в примере 1 , При давлении 700 мм рт.ст. и комнатной температуре (25-26 С) полученный калиевый морденит практи чески не адсорбирует СО, и в тех же условиях поглощает: за 1 ч 0,037 г/г и за 2 ч - 0,063 г/г Н20 На основании полученных данных можн заключить,, что полученный чистокали вый морденит характеризуется входны окнами структуры размером 3,2 А и поглощает воду с более высокой скоростью, чем известные морденита При увеличении содержания гидроксида калия в растворе более 50-52 г/л КОН и постоянстве остальных параметров процесса наряду с морденитом образуется также небольшое количество другой фазы. Увеличе ние Содержания диоксида кремния в растворе более 100 г/л нецелесообразно, поскольку при этом умень- шается скорость реакции и уменьшается выход целевого продукта. При повышении температуры процесса выше 220°С наряду с морденито образуется другая фаза. Увеличение количества перлита более 330 г и постоянство остальных параметров процесса нецелесообразно, поскольку при этом затрудняется перемешивание густой пульпы, вследствие чего понижается фазовая чистота продукт и увеличивается необходимое время процесса. По той же причине нёцелесообразнс) одновременное увеличени количества перлита и концентраций ;омпонентов раствора. Пример 3, Перлит в количес ве 320 г обрабатьгоают в закрытом 7 сосуде с перемешиванием калийнатрийсиликатным раствором состава 40 г/л КОН, 2 г/л NaOH и 85 г/л SiO объемом 0,6 л в присутствии К-НРО. ЗН20, взятом в количестве 1,6% от массы Перлита. Процесс проводят при в течение 12,5 ч. Указанная реакционная смесь характеризуется следующим молярным соотношением окислов: К:20:(К20+Ка О)0,604; 11,56; (KjO+Na20);SiC 0,123; Н20:(KjO+Na 0)56,44. Затем полученньй осадок фильтрацией отделяют от раствора, промывают 2,1 л дистиллированной водой при 40-50 С и сушат при . Получают осадок, полностью состоящий из ь5Орденита состава, %: Sic, 69,95; 0,73; СаО 1,05; MgO 0,38; Р20.. 0,86; 0,77; К.0 8,26; 10,60, которому соответствует окисная формула 0,86 KjOO, Na20 ,7 SiO S,8 HjO. Полученный морденит представлен округлыми и бесформенными частицами размером до 25-40 мкм, рентгенометрическая, оптическая, термографическая характеристики и сорбционные свойства, а также размер входных окон структуры которого аналогичны соответствующим данным, веденным в примере 1. Пример 4. Перлит в количестве 270 г обрабатывают в закрытом сосуде с перемешиванием калийнатрийсиликатным раствором состава 40 г/л КОН, 1 г/л NaOK, 120 г/л Si02 объемом 0,6 л в присутствии К.НРО., взятом в количестве 0,2% от массы перлита. Процесс проводят при в течение 12,5 ч. Указанная реакционная смесь характеризуется следующим молярным .соотношением окислов; KjO; (K20-i-Na20)0,6l4; Si02 ;AS203 12,952; (K20+Na20):Si02 0,145; НгО:(K20+Na20)63,67. Затем полученный осадок фильтрацией отделяют от раствора, промывают дистиллированной водой объемом 1,9 л при 40-50 0 и сушат при 100°С. Получают осадок, состоящий только из морденита размером округлых частиц до 15-25 мкл состава, %: SiO, 67,10; 10,30; FejO 0,65; СаО 1,10; MgO 0,40; 0,61; 1,21; КгО 7,95; 1.1,10, которому соответствует окисная формула 0,78 K ONa OAjjO ПЗЮд 6%0.

7

Рентгенометрическая, оптическая и термографическая характеристики, полученного калиевого морденита аналогичны соответствующим данным, приведенным в примере 1, При комнатной температуре (25-26 С и давлении 700 мм рт.ст, морденит адсорбирует 0,025 г/г COat и за

1ч - 0,028 г/г; за 2 ч - 0,052 г/г р. Этосвидетельствует о том,

G

то полученный калиевый мордепит

Ч характеризуется входными окнами структуры размером 3,2-3,3 Аи обладает хорошими сорбционными свойствами по воде, ; При уменьшении количества перлита менее 270 г и постоянства остальных параметров процесса наряду с мордеиитом образуется и другая фаза. Уменьшение количества перлита с одновременньтм уменьшением концентраций компонентов в растворе нецелесообразно, поскольку при этом уменьшается выход целевого продукта без улучшения свойств получаемого мордеиита.

Уменьшение количества KjHPO

в исходной смеси менее 0,2% от массы перлита нецелесообразно, так как при этом увеличивается содержание оксида в цеолите более

2мас.% с увеличением размера входных окон структуры и ухудшением сорционных свойств по воде и другим веществам с мелкими молекулами.

И р ер 5. Перлит в количестве 320 г обрабатьшают в закрытом сосуде с перемешиванием калийнатрийсилнкат1Л|1М раствором состава 25 г/л КОН 16 г/л NaOH и 85 г/л SiOj объемом 0,6 л в присутствии ЗН О, взятом в количестве 1,6% от массы перлита. Процесс проводят при 200С в течение 10 ч. Указанная реакционная смесь характеризуется молярным соотношением окислов: К20:(KjO+Na O)0,4A9;

718

,l,5e; (K,0-HNa20):Si02 0, 128; H20:(K20+NajO)54,14.

Затем полученный осадок фильтрацией отделяют от раствора, промывают 2,I л дистиллированной водой при 40-50 0 и сушат при . Получают мономинеральный осадок, состоящий из мордеиита состава, %: SiO 67,10; AljOj Fe-Oj 0,69;

CaO 1,12; MgO 0,45; 0,65; 1,75, КдО 7,30; 11,20, которому соответствует окисная формула 0,68 Кг9 0,27 NajO 10,83 SiOj . Полученный морденит представлен округлыми и бесформенными частицами размером до 20-40 мкм, рентгенометрическая, оптическая и термографическая характеристики которого аналогичны

соответствующим данным, приведенным в примере 1.

При комнатной т-змпературе и давлении 700 мм рт.ст. мордeHHt адсорбирует 0,1 г/г СО и 0,1 г/г Oj, а

также за 1 ч - 0,025 г/г и за 2 ч 0,045 г/г HgO. В этих условиях полученный морденит практически не адсорбирует Nj. Эти результаты свидетельствуют о том, что полученная

разновидность морденита характеризуется входными окнами размером до 3,5 А. .

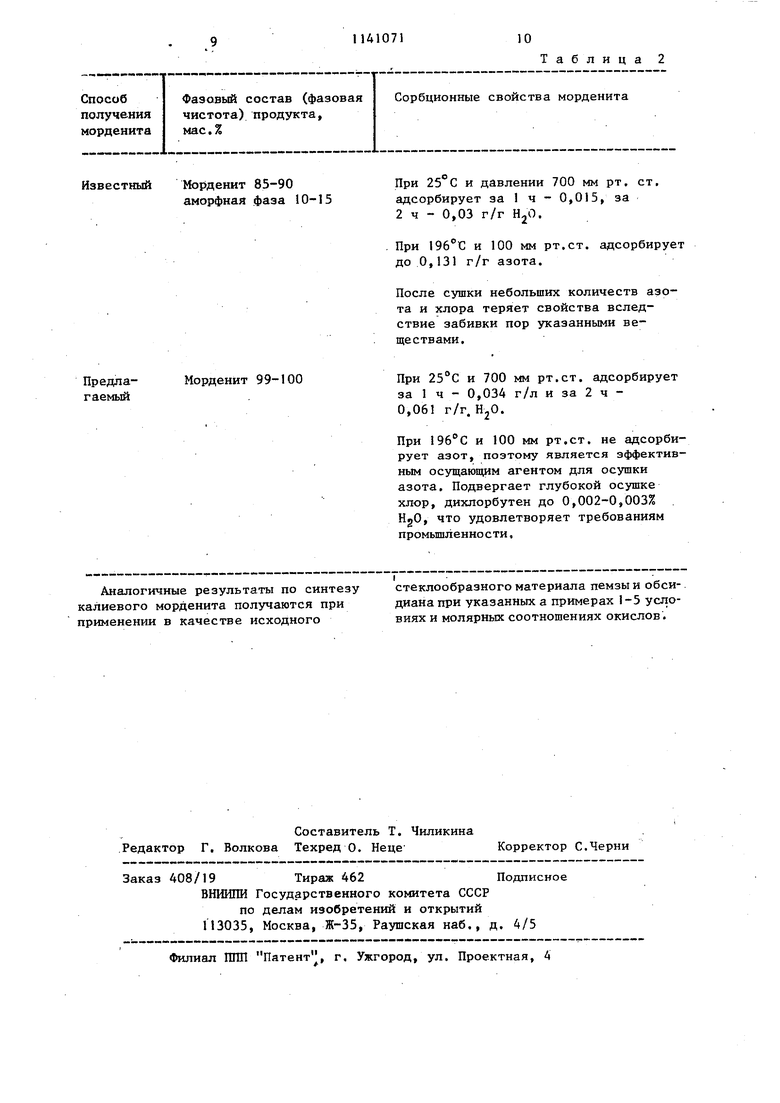

. Увеличение количества гидроксида натрия более 16 г/л и уменьш1ение холичества гидроксида калия менее 25 г/л при постоянстве остальных параметров процесса нецелесообразно, поскольку при этом происходит увеличение содержания оксида натрия в мордените более 2 мас.% с увеличением размера входных окон структуры более 3,5 X и с ухудшением сорбциоиных свойств морденита. В табл. 2 приведены сравнительные характеристики известного и предлагаемого способов. .

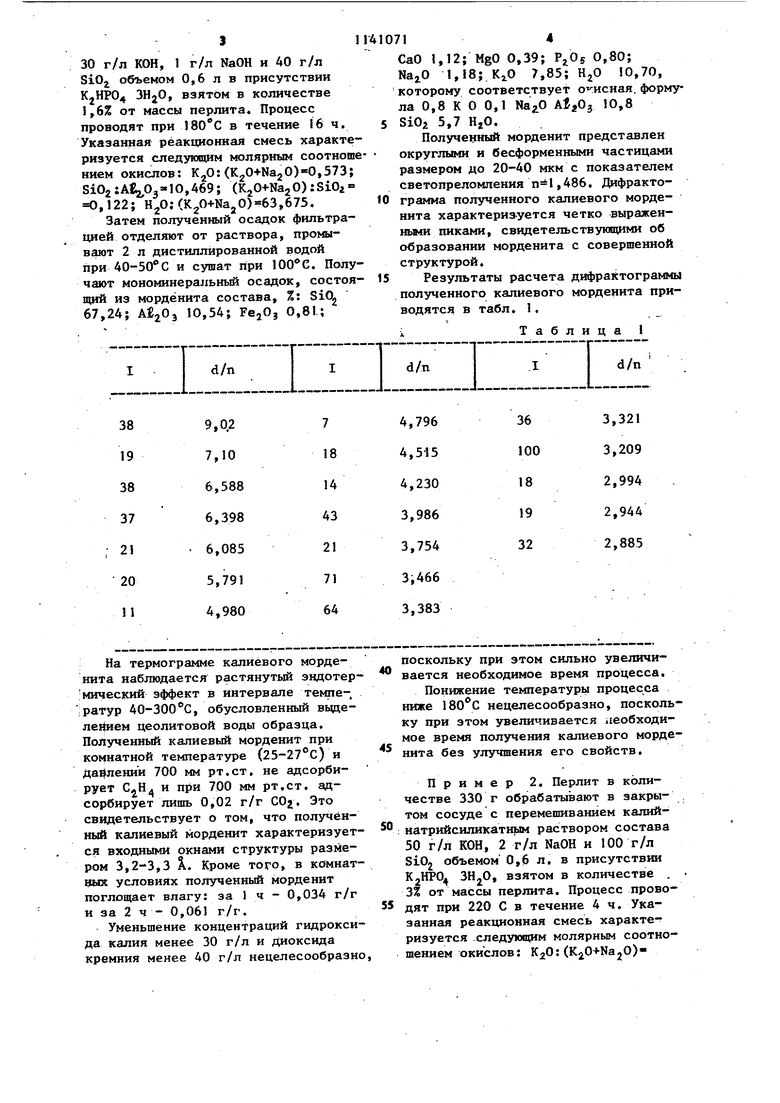

Фазовый состав (фазовая чистота) продукта, мас.%

Морденит 85-90

Известный аморфная фаза 10-15

Морденит 99-100

Предлагаемый

Аналогичные результаты по синтезу калиевого морденита получаются при применении в качестве исходного

Таблица 2

Сорбционные свойства морденита

При и давлении 700 мм рт, ст. адсорбирует за 1 ч - 0,015, за 2 ч - 0,03 г/г H,j,0.

При и 100 мм рт.ст. адсорбирует до 0,131 г/г азота.

После сушки небольших количеств азота и хлора теряет свойства вследствие забивки пор указанными веществами.

При 25°С и 700 мм рт.ст. адсорбирует за 1 ч - 0,034 г/л и за 2 ч 0,061 г/г. HjO.

При и 100 мм рт.ст. не адсорбирует азот, поэтому является эффективным осущающим агентом для осушки азота. Подвергает глубокой осушке хлор, дихлорбутен до 0,002-0,003% HjO, что удовлетворяет требованиям промьшленности.

стеклообразного материала пемзы и обсидиана при указанных а примерах 1-5 условиях и молярных соотношениях окислов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения морденита | 1979 |

|

SU880978A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3436174, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-23—Публикация

1983-09-19—Подача