W

cz

Olib CD Oi

-sj

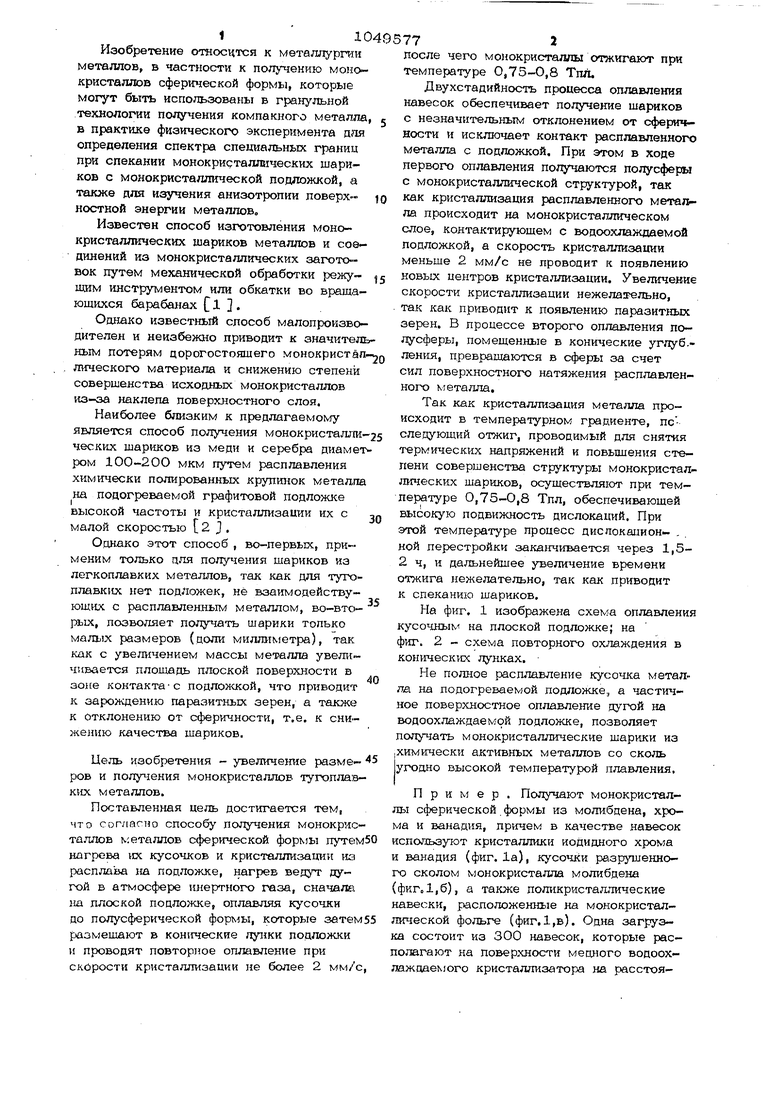

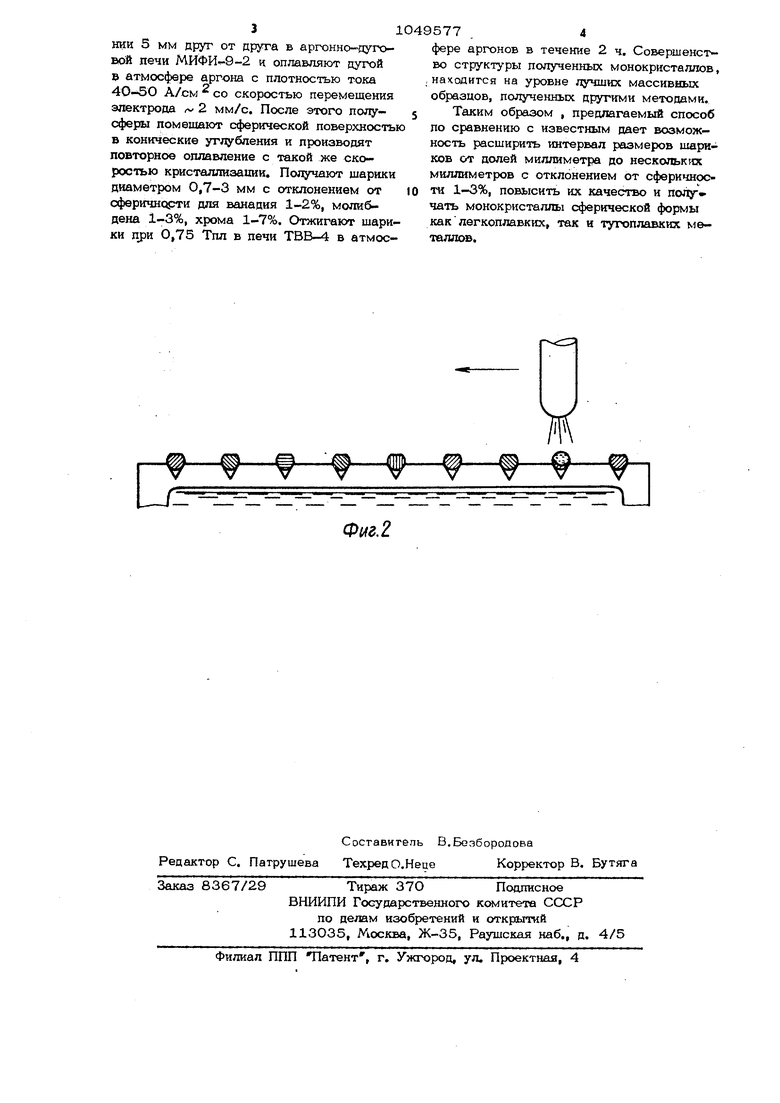

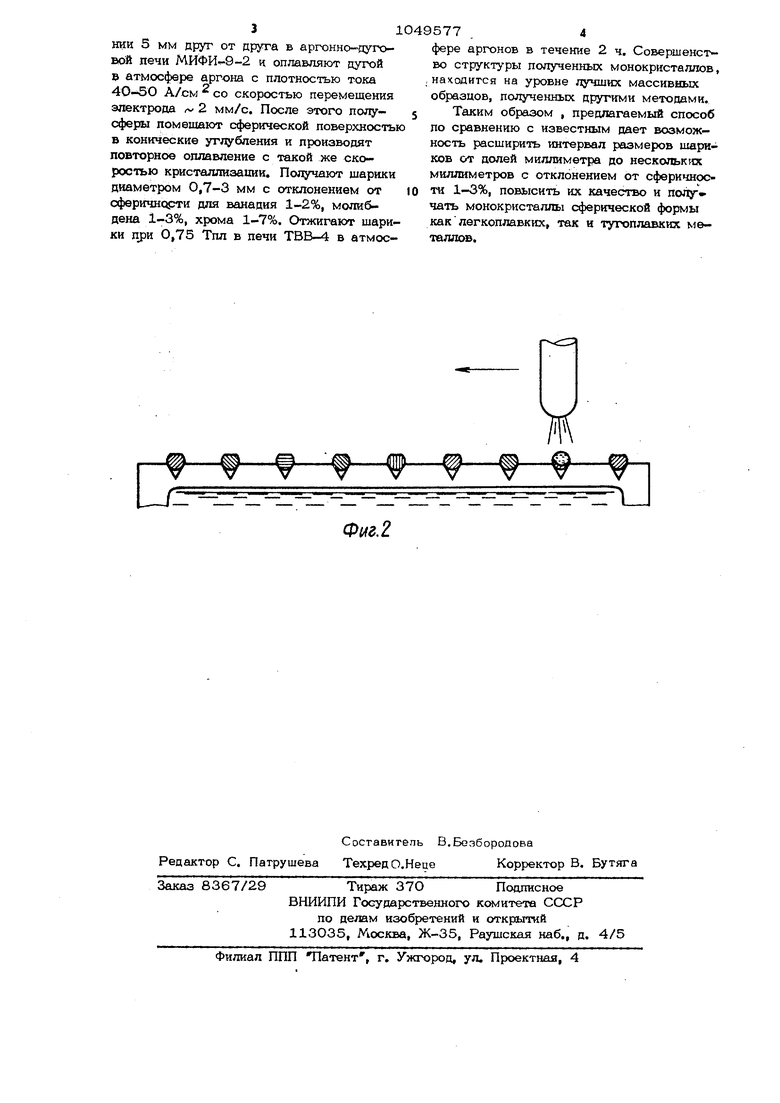

ФмгЛ Изобретение относится к мвт&ллурпт металлов, в частности к получению монокристаллов сферической формы, которые могут быть использованы в гранульной технологии получения компакного металла в практике физического эксперимента для определения спектра специальных границ при спекании монокрирталлических шариков с монокристаллической подложкой, а также для изучения анизотропии поверхностной энергии металлов. Известен способ изготовления монокристаллических шариков металлов и соединений из монокристаллических заготовок путем механической обработки режущим инструментом или обкатки во вращающихся барабанах С Однако известный способ малопроизводителен и неизбежно приводит к значитель ным потерям цорогостояшего монокристап лического материала и снижению степени совершенства исходных монокристаллов КЗ-за наклепа поверхностного слоя. Наиболее близким к предлагаемому является способ получения монокристал;:(ических шариков из меди и серебра диамет ром 100-200 мкм путем расплавления химически полированных крупинок металла на подогреваемой графитовой подложке высокой частоты и кристаллизации их с малой скоростью 2 J . Однако этот способ , во-первых, применим только цля получения шариков из легкоплавких металлов, так как для тугоплавких нет подложек, не взаимодейству ющих с расплавленным металлом, во-вторых, позволяет получать шарики только малых размеров (доли миллиметра), так как с увеличением массы металла увеличивается площадь плоской поверхности в зоне контакта-с подложкой, что приводит к зарождению паразитных зерен, а также к отклонению от сферичности, т.е. к снижению качества шариков. Цель изобретения - увеличение размеров и получения монокристаллов тугопла:в- кнх металлов. Поставленная цель достигается тем, что согласно способу получения монокристаллов металлов сферической формы путем нагрева их кусочков и кристаллизации расплава на подложке, нагрев ведут дугой в атмосфере инертного газа, сначала }ш плоской подложке, оплавляя кусочки до полусферической формы, которые затем размешают в кон1гческие лунки подложки н проводят повторное оплавление при скорости кристаллизации не более 2 мм/с 10 77 после чего монокристаллы отжигают при температуре 0,75-0,8 Тпл. Двухстадийность процесса оплавления навесок обеспечивает получение шариков с незначительньпи отклонением от сферичности и исключает контакт расплавленного металла с подложкой. При этом в ходе первого оплавления получаются полусферы с монокристаллической структурой, так как кристаллизация расплавленного металла происходит на монокристаллическом слое, контактирующем с водоохлаждаемой подложкой, а скорость криста.плизаш1и меньше 2 мм/с не проводит к появлению новых центров кристаллизации. Увеличение скорости кристаллизации нежелательно, так как приводит к появлению паразитных зерен. В процессе второго оплавления полусферы, помещенные в конические углуб.ления, превращаются в сферы за счет сил поверхностного натяжения расплавленного металла. Так как кристаллизация металла происходит в температурном градиенте, последующий отжиг, проводимый для снятия термических напряжений и повьш1ення степени совершенства структуры монокристаллических шариков, осуществляют при температуре 0,75-0,8 Тпл, обеспечивающей высокую подвижность дислокаций. При этой температуре процесс дислокаиион- . ной перестройки зака1гчивается через 1,52 ч, и дальнейшее увеличение времени отжига нежелательно, так как приводит к спеканию шариков. На фиг. 1 изображена схема оплавления кусочным на плоской подложке; на фиг. 2 - схема повторного ох-оаждения в конических лунках. Не полное расплавление кусочка металла на подогреваемой подложке, а частичное поверхностное оплавление дугой на водоохлаждаемой подложке, позволяет получать монокристаллические шарики из химически активных металлов со сколь угодно высокой температурой плавления. Пример, Получают монокристаллы сферической формы из молибдена, хрома и ванадия, причем в качестве навесок используют кристаллики иодидного хрома ванадия (фиг, 1а), кусочки ре.зрушенного сколом монокристалла молибдена (фкгД,б), а также поликристалпические навески, расположенные на монокристаллической фольге (фиг. 1,в), Одна загруза состоит из 300 навесок, которые расолагают на поверхности медного водоохлаждаемого кристаллизатора на расстоя- НИИ 5 мм друг от друга в аргонно-дуговой печи МИФИ-9-2 и оплавляют духчэй р атмосфере аргона с плотностью тока 40-50 А/см со скоростью перемещения электрода 2 мм/с. После этого полусферы помешают сферической поверхностью в конические углубления и производят повторное оплавление с такой же скоростью кристаллизации. Получают шарики диаметром 0,7-3 мм с отклонением от сферичнсй ти для ванадия 1-2%, молибдена 1-3%, хрома 1-7%. Отжигают шарики 0,75 Тпл в печи ТВВ-4 в атмос1577 фере аргонов в течение 2 ч. Совершенство структуры полученных монокристаллов, накодится на уровне лучших массивных образцов, полученных другими методами. Таким образом , предлагаемый способ по сравнению с известным дает возможность расширить интервал размеров шариков от долей миллиметра до несколько миллиметров с отклонением от сферичности 1-3%, повысить их качество и получать монокристаллы сферической формы как легкоплавких, так и тугоплавких металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ДИСКОВ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2553905C2 |

| Магнитооптическая структура и способы получения материала подложки и монокристаллической пленки феррит-граната | 1989 |

|

SU1744690A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1991 |

|

RU2040598C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2261296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 1984 |

|

SU1213780A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ИЗДЕЛИЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ | 2000 |

|

RU2201843C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ВЫПЛАВКИ ИЗДЕЛИЯ ИЗ ТУГОПЛАВКОГО МЕТАЛЛА ИЛИ СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2469115C1 |

СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ МЕТАЛЛОВ СФЕРИЧЕСКОЙ ФОРМЫ путем нагрева их кусочков и кристаллизации из расплава на подложке, отличающийся тем, что, с целью увеличения размеров и получения монокристаллов тугоплавких металлов, нагрев ведут дугой в атмосфере инертного газа, сначала на плоской подложке, опла& ляя кусочки до полусферической формы, которые затем размещают в конические лунки подложки и п поводят повторное апг лавпение при скорости кристаллизации не Гюлее 2 мм/с, после чего моноI кристаллы отжигают при -температуре 0,75-О,аО Тпл.

.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кристаллография, 1981, т.26, вьт | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для освещения негативов при фотографическом увеличении | 1923 |

|

SU1254A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Замкнутая радиосеть с несколькими контурами и с одной неподвижной точкой опоры | 1918 |

|

SU353A1 |

Авторы

Даты

1983-10-23—Публикация

1982-06-18—Подача