09 О)

| название | год | авторы | номер документа |

|---|---|---|---|

| Железобетонный ригель | 1991 |

|

SU1779726A1 |

| СПОСОБ РАСПОЛОЖЕНИЯ ЗАКЛАДНЫХ ДЕТАЛЕЙ В ЖЕЛЕЗОБЕТОННОЙ КОНСТРУКЦИИ | 2024 |

|

RU2833655C1 |

| СТЫКОВОЕ СОЕДИНЕНИЕ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОЛОНН И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2002 |

|

RU2233368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАРКАСА ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2388876C2 |

| Поддон для изготовления ригеля с термовкладышами каркаса сборно-монолитного здания | 2018 |

|

RU2682832C1 |

| Ригель для производства сборно-монолитного каркаса здания | 2018 |

|

RU2681322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАРКАСА ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2392396C2 |

| Строительный железобетонный элемент | 1978 |

|

SU777173A1 |

| Арматурный каркас консолей железобетонной колонны | 1981 |

|

SU1004568A1 |

| ЗАКЛАДНАЯ ДЕТАЛЬ | 1993 |

|

RU2040648C1 |

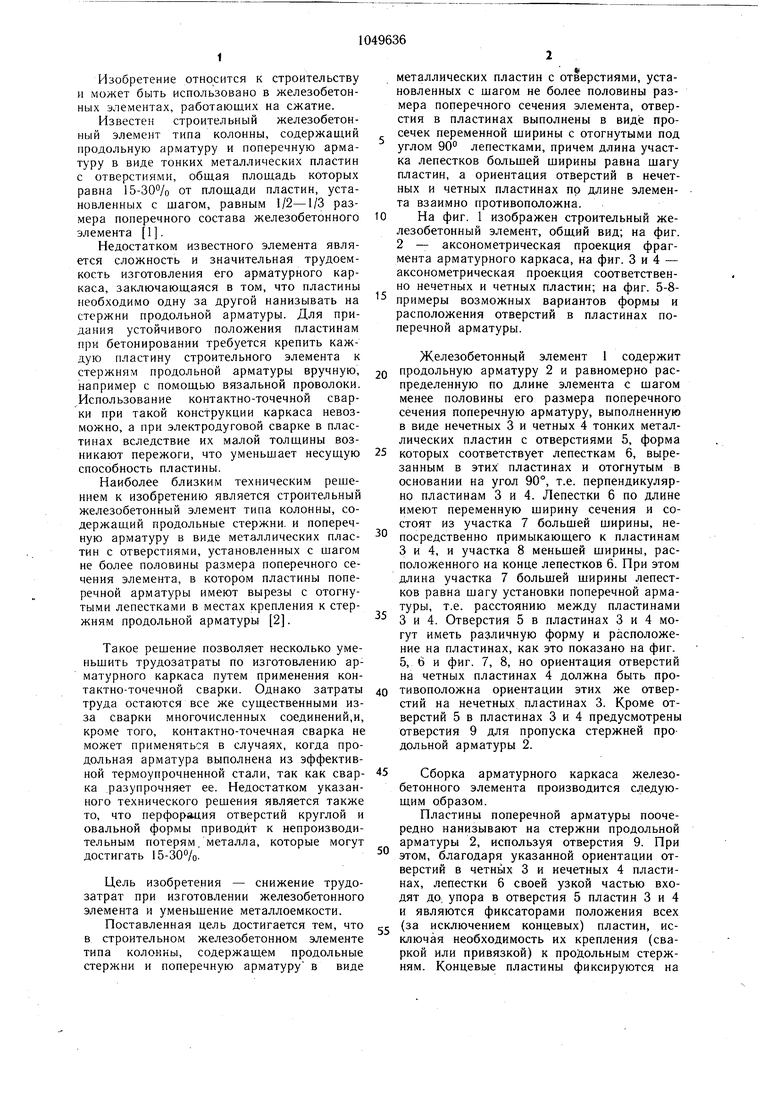

СТРОИТЕЛЬНЫЙ ЖЕЛЕЗОБЕТОННЫЙ ЭЛЕМЕНТ типа колонны. содержащий продольные стержни и поперечную арматуру в виде металлических пластин с отверстиями, установленных с шагом не более половины размера поперечного сечения элемента, отличающийся тем, что, с целью снижения трудозатрат при изготовлении элемента и уменьшения металлоемкости, отверстия в пластинах выполнены в виде просечек переменной ширины с отогнутыми под углом 90° лепестками, причем длина участка лепестков большей ширины равна шагу пластин, а ориентация отверстий в нечетных и четных пластинах по длине элемента взаимно противоположна. i (Л Г .

f f f//////7

иг.1

Изобретение относится к строительству и может быть использовано в железобетонных элементах, работающих на сжатие.

Известен строительный железобетонный элемент типа колонны, содержащий продольную арматуру и поперечную арматуру в виде тонких металлических пластин с отверстиями, общая площадь которых равна 15-30% от площади пластин, установленных с шагом, равным 1/2-1/3 размера поперечного состава железобетонного элемента 1.

Недостатком известного элемента является сложность и значительная трудоемкость изготовления его арматурного каркаса, заключающаяся в том, что пластины необходимо одну за другой нанизывать на стержни продольной арматуры. Для придания устойчивого положения пластинам при бетонировании требуется крепить каждую пластину строительного элемента к стержням продольной арматуры вручную, например с помощью вязальной проволоки. Использование контактно-точечной сварки при такой конструкции каркаса невозможно, а при электродуговой сварке в пластинах вследствие их малой толщины возникают пережоги, что уменьщает несущую способность пластины.

Наиболее близким техническим рещением к изобретению является строительный железобетонный элемент типа колонны, содержащий продольные стержни, и поперечную арматуру в виде металлических пластин с отверстиями, установленных с щагом не более половины размера поперечного сечения элемента, в котором пластины поперечной арматуры имеют вырезы с отогнутыми лепестками в местах крепления к стержням продольной арматуры 2.

Такое рещение позволяет несколько уменьщить трудозатраты по изготовлению арматурного каркаса путем применения контактно-точечной сварки. Однако затраты труда остаются все же сун1.ественными изза сварки многочисленных соединений,и, кро.ме того, контактно-точечная сварка не может применяться в случаях, когда продольная арматура выполнена из эффективной термоупрочненной стали, так как сварка разупрочняет ее. Недостатком указанного технического решения является также то, что перфорация отверстий круглой и овальной формы приводит к непроизводительным потерям, металла, которые могут достигать 15-30%.

Цель изобретения - снижение трудозатрат при изготовлении железобетонного элемента и уменьшение металлоемкости.

Поставленная цель достигается тем, что в строительном железобетонном элементе типа колонны, содержащем продольные стержни и поперечную арматуру в виде

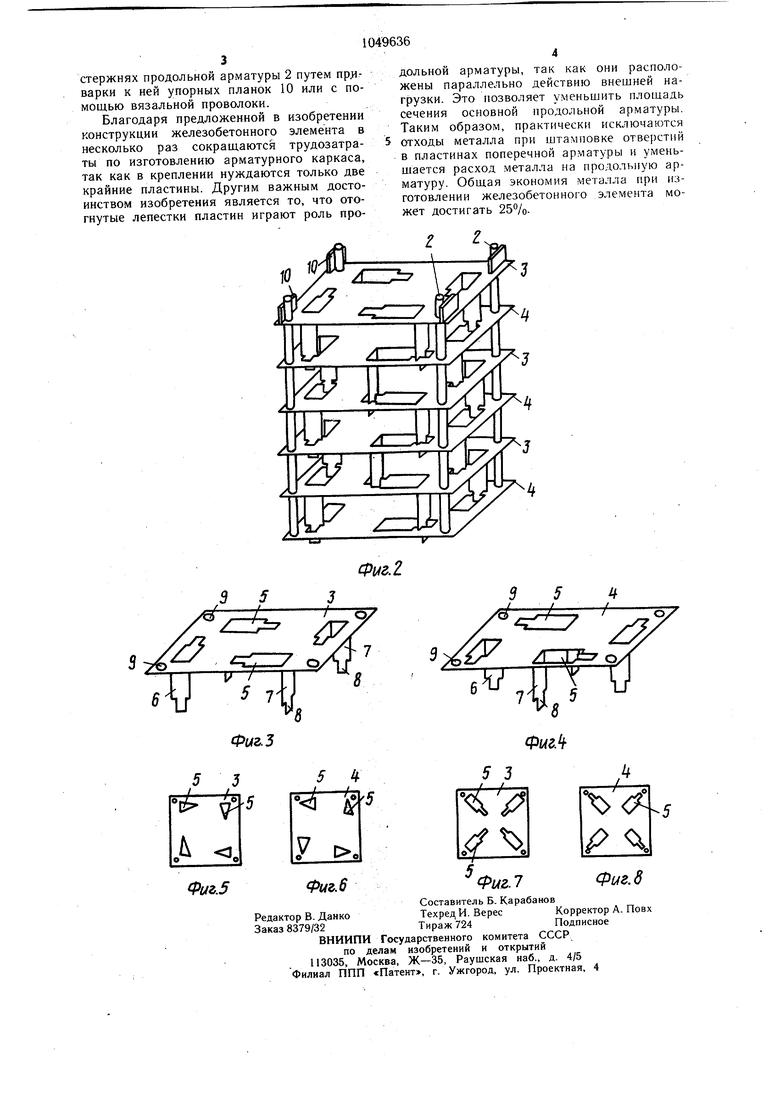

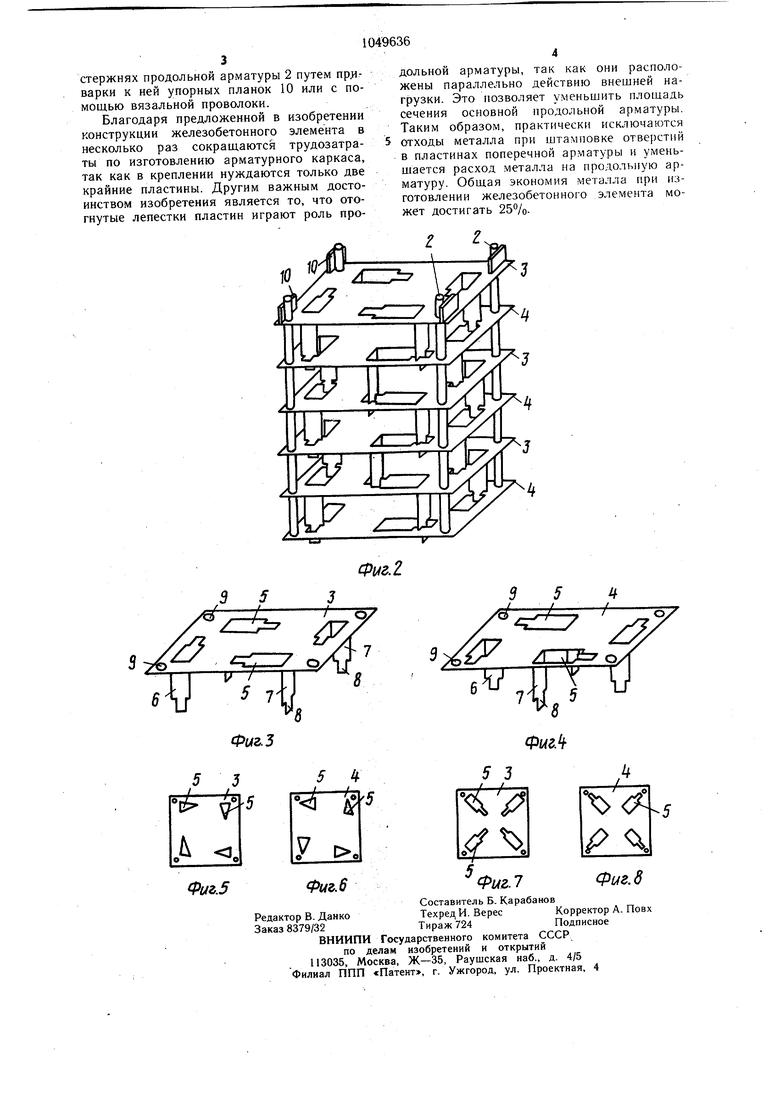

металлических пластин с отверстиями, установленных с шагом не более половины размера поперечного сечения элемента, отверстия в пластинах выполнены в виде просечек переменной щирины с отогнутыми под углом 90° лепестками, причем длина участка лепестков больщей ширины равна шагу пластин, а ориентация отверстий в нечетных и четных пластинах по длине элемента взаимно противоположна. На фиг. 1 изображен строительный железобетонный элемент, общий вид; на фиг. 2 - аксонометрическая проекция фрагмента арматурного каркаса, на фиг. 3 и 4 - аксонометрическая проекция соответственно нечетных и четных пластин; на фиг. 5-8примеры возможных вариантов формы и расположения отверстий в пластинах поперечной арматуры.

Железобетонной элемент 1 содержит

Q продольную арматуру 2 и равномерно распределенную по длине элемента с шагом менее половины его размера поперечного сечения поперечную арматуру, выполненную в виде нечетных 3 и четных 4 тонких металлических пластин с отверстиями 5, форма

5 которых соответствует лепесткам 6, вырезанным в этих пластинах и отогнутым в основании на угол 90°, т.е. перпендикулярно пластинам 3 и 4. Лепестки 6 по длине имеют переменную ширину сечения и состоят из участка 7 большей ширины, не посредственно примыкающего к пластинам 3 и 4, и участка 8 меньшей ширины, расположенного на конце лепестков 6. При этом длина участка 7 большей ширины лепестков равна шагу установки поперечной арматуры, т.е. расстоянию между пластинами

3 и 4. Отверстия 5 в пластинах 3 и 4 могут иметь различную форму и расположение на пластинах, как это показано на фиг. 5, 6 и фиг. 7, 8, но ориентация отверстий на четных пластинах 4 должна быть про0 тивоположна ориентации этих же отверстий на нечетных пластинах 3. Кроме отверстий 5 в пластинах 3 и 4 предусмотрены отверстия 9 для пропуска стержней про дольной арматуры 2.

5 Сборка арматурного каркаса железобетонного элемента производится следующим образом.

Пластины поперечной арматуры поочередно нанизывают на стержни продольной арматуры 2, используя отверстия 9. При этом, благодаря указанной ориентации отверстий в четных 3 и нечетных 4 пластинах, лепестки 6 своей узкой частью входят ДО; упора в отверстия 5 пластин 3 и 4 и являются фиксаторами положения всех

5 (за исключением концевых) пластин, исключая необходимость их крепления (сваркой или привязкой) к продольным стержням. Концевые пластины фиксируются на

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Строительный железобетонный элемент | 1974 |

|

SU535402A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Строительный железобетонный элемент | 1978 |

|

SU777173A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-23—Публикация

1982-06-29—Подача