1

Изобретение относится к измерению высоких температур в металлургии, в чаЬтности для измерения температуры в процессе кристаллизации металла.

Известно устройство для измерения температуры изделий при их деформации, содержащее термопару в стальной оболочке, установ ленную в защитную арматуру, вьшолненную в йиде телескопически соединенных стальных трубок 1.

Недостатком зтого устройства является недостаточная защищенность термопары, возможность разрушения стальных трубок вследствие расгяжения под действием деформации материала я возможность использования при деформациях направленных в одну сторону.

Наиболее близким к изобретению по технической сувдюсти является устройство для изме рения температуры в процессе кристаллизации металла, содерзкащее термопару, установленную внутри жаростойкой арматуры, вьшолненной В виде размещенных одна в другой коаксиально оболочек, между которыми расположен теплозащитный слой 2.

К Недостаткам, указанного устройства отноонтся следующее:

Возможность разрушения оболочек и термопары. Это происходит вследствие того, что оболочки деформируются и разрушаются под действием растягивающих сил, возникающих в оболочках при кристаллизации и усадке стали, что не обеспечивает работоспособность термопары, особенно при налнчии участков незакристаллизовавШегося (жидкого) металла, который по участкам разрушения оболочек может достагнзть собственно термопары и разрушить ее, либо замкнуть между собой ее термоэлектроды. Подобное явление возможно при измерениях температуры кристаллизующихся массивных и предельно масси1зных слитков и бт ливок, когда процессы кристаллизации растянуты во времени, а линейные размеры частя устройства, погруженной в металл, велики, в в то время как величина усадки, особенно в центральных зонах слитка и его прибыли, знатательна; в устройстве предусмотрена возможность перемещения наружной оболочки относительно внутренней (одной или нескольких) под действием растятвающих оил, возникающих в оболочке при кристаллизация и усадке металла. Следовательно, в этом случае между наружной оболочкой и внутренней, где расположена термопара, образуется зазор. Этот зазор представляет собой дополнительное тепловоесопротивление, которое увеличивает инерционность термопары, а следовательно сняжает точность измерений я достоверность результатов.

Целью изобретения является повьпиение падежностк устройства.

497532

Поставленная цель достигается тем, что в устройстве, содержащем термопару, установленную внутри жаростойкой арматуры, вьшолненной в виде размещенных одна в другой коак5 сиально оболочек, между которыми расположен теплозащитный слой, каждый из термозлектродов термопары выполнен в виде предварительно сжатой пружины, при зтом защитные оболочки выполнены гофрированными, а теплозащитный слой изготовлен из жаропрочного бетона, содержащего алундовую пудру.

Гофры защитной оболочки могут быть выполнены в биде гладкой волны, направленной вдоль продольной оси устройства. При этом кривая, образующая поверхность гофров, имеет вид синусоиды. Конфигурация гофров может быть зубчатой, ступенчатой или ииой. Но при этом форму, размеры и количество гофров устанавливают в зависимости от действзоощих в оболочке растягивающих сил, возникающих при кристаллизации и усадке слитка.

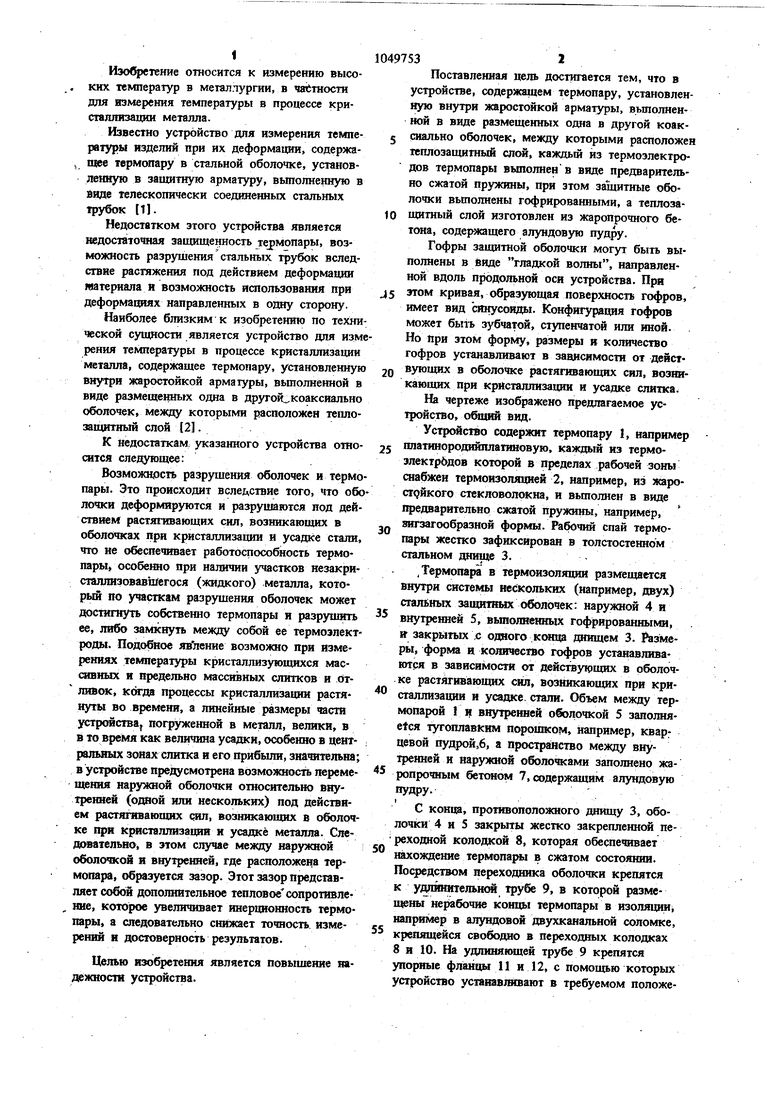

На чертеже изображено предлагаемое устройство, общий вид.

Устройство содержит термопару 1, например платинородайплатиновую, каждый из термоэлектрбдов которой в пределах рабочей зоны снабжен термоизоляцией 2, например, из жаросг йкого стекловолокна, и вьшолнен в виде предварительно сжатой пружины, например, зигзагообразной формы. Рабочий спай термопары жестко зафиксирован в толстостенном стальном дни1це 3.

Дермопарт в термоизоляции размещается внутри системы нескольких (например, двух) стальных защитных оболочек: наружной 4 я внутренней 5, вьшолненных гофрированными, я закрытых .с одного конца днищем 3. Размеры, форАга я количество гофров устанавливаютря в зависимости от действу1рщих в оболочке растягивающих сил, возникающих при кристаллизации и усадке, сталя. Объем между термопарой 1 и внутренней оболочкой 5 заполняе1ся тугоплавким порошком, например, квар: цевой пудрой.б, а пространство между внутренней и наружной оболочками заполнено жа ропрочным бетоном 7, содержащим алундовую пудруС конца, противоположного днищу 3, оболочки 4 и 5 закрыты жестко закрепленной переходной колодкой 8, которая обеспечивает нахождение термопа{н 1 в сжатом состоянии. Посредством переходника оболочки крепятся к удлянительж трубе 9, в которой размещены нерабочие концы термопары в нзоляция, например в алундовой двухканальной соломке,

крепящейся свободно в переходных колодках 8 н 10. На удлиняющей трубе 9 крепятся упорные ФЛ)ЕШЦЫ 11 я 12, с помощью которых устройство устянавгасвают в требуемом положеюш, например, на несущей раме 13, которую располагают на прибыльной надставке сразу после заливки слитка.

Например, в устройстве, которое было использовано для измерения температуры металла на оси и вблизи поверхности слитков высокоуглеродистой легированной стали массой 28,5 т при их кристаллизации и последующем охлаждении в изложнице, гофры на защитной оболочке были выполнены в виде гладкой волны, направленной вдоль продольной оси устройства.

Кривая, образующая поверхность гофров, цмела Вид синусоиды без начальной фазы с амплитудой, величина которой не превышала 0,25 периода синусоиды (длины волны). Такой вид образующей представляется предпочтительным, так как обеспечивает мягкую схему на-. пряженного состояния металла оболочки при растяжении и является относите}1ьио несложным при изготовлеюш последней. При толщине стенки оболочки 10 мм амплитуда синусоиды, образующей поверхность гофров, составляла 8 мм при периоде синусоиды (длине волны) 60 мм. Протяженность синусоиды в пределах одного периода состайпяла величину .порядка 78 мм. Применение гофров указаиной конфигурации и параметров позволяет компенсировать изменение длины устройства под действием растягивающих сил, возникающих в оболоч ке при кристаллизации и усг(дке металла, на величину порядка (18 : 60) 100-100% 30% при полном деформировании гофров. Это свиде-; тельствует о том, что конструкция устройства гарантирует работоспособность последнего во всем диапазоне измеряемьяс температур. конфигурация и параметры гофров могут отли чаться от предложенных в зависимости от технОг логических возможностей изготовителя.

V.

Выполнение оболочек гофрированными, а тер моэлектродов термопары в виде предварительно

сжатой пружины позволяет компенсировать их удлинение за счет действия растягивающих сил, имеющих место при кристаллизации и усадке стали, без уменьщения толщины стенки оболочки. Кроме того, вьшолнение термоэлектродов термопары в виде предварительно сжатой пружины при жесткой фиксации рабочего спая термопары в толстостенном днище, закрьгоающем защитные оболочки с одного конца, позволяет обеспечить -отсутствие зазора между спаем термопары и д1О1щем, непосредственно контактирующим с металлом, температуру которогсг необходимо измерить, позволяет обеспечить постоянный и надежный контакт спая термопарь и дйшца.

Устройство работает следзтощим образом.

Одно или несколько устройств предварительно укрепляют на несущей раме 13, обеспечивающей возможность перемещения и фиксации устройств в заданном положении, например, с помощью сферических опор 14 с фиксаторами. По окончании, заливки слитка, несущую раму 13 с устройствами жестко крепят на прибыльной надставке. Затем ориентируют устройства в предварительно выбранной позиции, в которой затем они фиксируются. Масса несущей рамы в сборе с устройствами выбира ется таким образом, чтобы предохра1Шть последние от действия вьпалкивающих сил жидко стали. Затем термопара присоединяется к регистрируюЩему устройству, например к электронному самопищуЩему потенциометру, который фиксирует изменение температуры в заданных точках на всей продолжительности измерений. .

Использование предлагаемого устройства для измерения температуры в процессе кристаллизации металла позволит устранить возможность разрушения оболочки и электродов под действием растягивающих сил, а также обеспечить удовлетворительную тепловую инерционность, что в конечном итоге позволит повысить точность измерекий и надежность результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ПРОЦЕССЕ КРИСТАЛЛИЗАЦИИ МЕТАЛЛА | 1971 |

|

SU289306A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 1992 |

|

RU2034206C1 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕРМОЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ), ТЕРМОПАРНЫЙ КАБЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПО ПЕРВОМУ ВАРИАНТУ, СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ ИЛИ КАЛИБРОВКИ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2009 |

|

RU2403540C1 |

| Способ изготовления горячего спая зачехленной в оболочку термопары | 1984 |

|

SU1191751A1 |

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

| Высокотемпературная термопара и способ ее изготовления | 1981 |

|

SU1000784A1 |

| Датчик теплового потока с поперечным градиентом температуры | 2024 |

|

RU2838839C1 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Многозонный термопреобразователь | 2017 |

|

RU2655734C1 |

| Термопара | 1978 |

|

SU847068A1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ПЮЦЕССЕ КРИСТАЛЛИЗАЦИИ МЕТАЛЛА, содержащее термопару, установленную внутри жаростойкой ар|у|атуры, выполнешюй в виде размещенных одна в другой коаксиально оболочек, между которыми расположен теплозащитный слой, о т л н, ч а ю щ ё е с я тем, что, с целью новышений надежности устройства, каждый из терМоэлектродов вьшолнен в виде предварительно сжатой пружины, при этом зшцитные оболочки выполнены гофрированными, а теплозащитный слой изготовлен из Жаропрочного бетона, содержащего алундовую пудру.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В. М. БОГОМОЛОВ | 0 |

|

SU289307A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ПРОЦЕССЕ КРИСТАЛЛИЗАЦИИ МЕТАЛЛА | 0 |

|

SU289306A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| -/ | |||

Авторы

Даты

1983-10-23—Публикация

1982-01-05—Подача