Изобретение относится к области выращивания кристаллов из раствора в расплаве и является усовершенствованием известного устройства, описанного в авт.св. N 850765.

В изобретении по основному авт.св. N 850765 описано устройство для выращивания кристаллов, включающее разъемный тигель для расплава, выполненный в виде двух стаканов, состыкованных открытыми краями, закрепленный в керамической оболочке, которая установлена в нагревательной камере с возможностью поворота.

Для стыковки стаканов на их краях выполнены цилиндрические проточки, причем затравкодержатель установлен на дне стакана с внутренней проточкой, что исключает вытекание расплава при первом перевороте тигля. Учитывая малую величину зазора в разъеме и то, что переворот тигля производится практически мгновенно, потери расплава за счет вытекания не происходит и при втором перевороте. Однако в процессе эксплуатации происходит деформация и износ тигля, в первую очередь деформируются края стаканов, что приводит к увеличению зазора и вытеканию расплава при втором перевороте. Так как в разъем попадает расплав в основном из верхних, менее плотных слоев раствора, происходит не только потеря части расплава, но и изменение состава оставшейся шихты. Это изменение является практически неконтролируемым, так как состав шихты обычно сложный, многокомпонентный. Например, для выращивания кристаллов иттрийжелезистого граната используется шихта, содержащая следующие компоненты: PbO-PbF2-B2O3-CaO-Y2O3-Fe2O3. Поэтому оставшуюся шихту (маточный раствор) невозможно использовать для последующих технологических циклов выращивания с новыми затравками. Это значительно снижает экономичность технологического процесса.

Целью изобретения является повышение надежности устройства за счет исключения вытекания расплава из тигля при его переворотах.

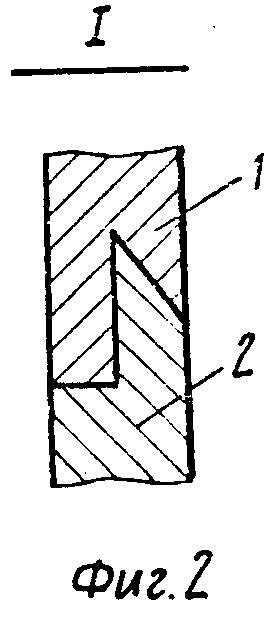

Это достигается тем, что в устройстве для выращивания кристаллов на затравку торец первого стакана с затравкодержателем в месте разъема тигля выполнен с выемкой, имеющей внутреннюю цилиндрическую и внешнюю коническую формы, высота выемки с конической формой меньше высоты выемки с цилиндрической формой, а торец второго стакана выполнен с выступом, имеющим форму, соответствующую выемке первого стакана. Такая конструкция разъема исключает вытекание расплава из тигля при его переворотах.

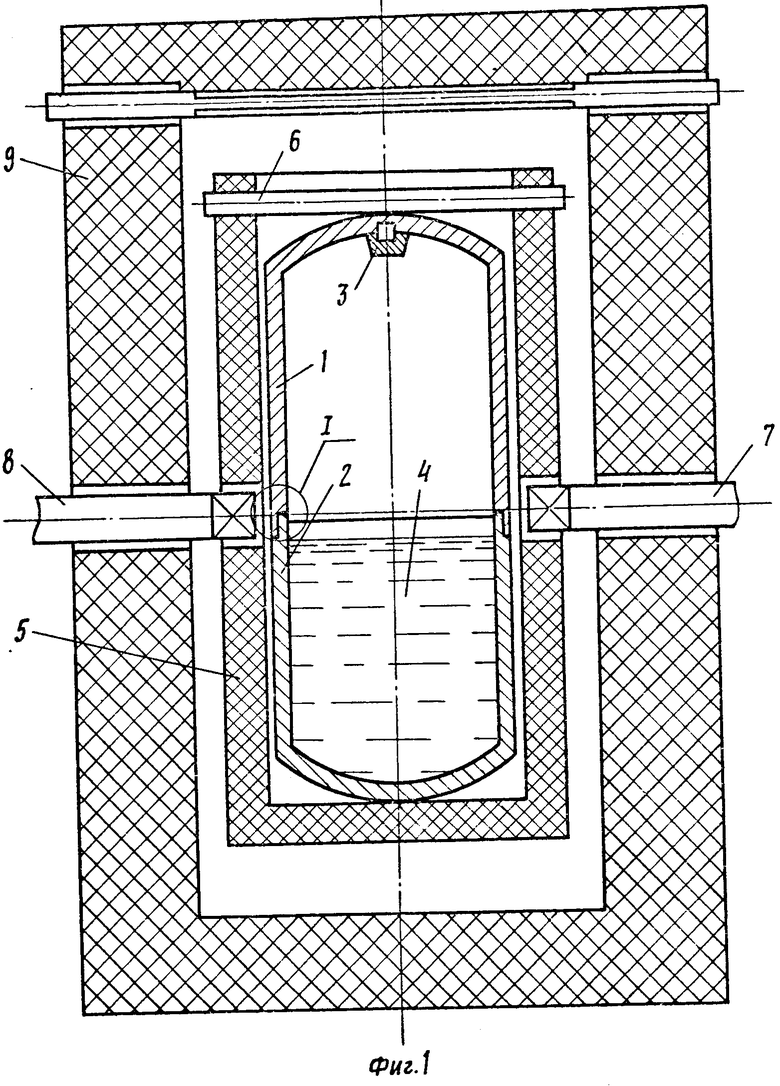

На фиг.1 изображен общий вид устройства; на фиг.2 форма разъема тигля.

Тигель состоит из верхнего стакана 1 с держателем затравки и нижнего стакана 2, состыкованных открытыми краями. Затравочный кристалл 3 прикреплен к дну верхнего стакана 1 с помощью держателя, в нижний стакан 2 засыпана шихта 4. Тигель помещен в оболочку 5 из высокотемпературной керамики и зафиксирован запорным стержнем 6. Оси 7 и 8 служат для переворота тигля. Тигель с оболочкой установлен в камере нагрева 9, поворотные оси выведены через стенки камеры наружу для управления ими в процессе нагрева. Для нагрева используются карбидкремниевые электронагреватели. Для стыковки стаканов на их краях выполнены цилиндрические проточки (см.фиг.2), причем затравкодержатель установлен на дне стакана 1 с внутренней проточкой, что исключает вытекание расплава через разъем при первом перевороте тигля. Для исключения вытекания расплава через разъем при втором перевороте внутренние торцы стаканов выполнены в форме конусной сопрягаемой поверхности, причем внутренний конус выполнен на стакане с затравкодержателем.

Необходимая прочность соединения двух стаканов, исключающая самопроизвольное разъединение их, обеспечивается запиранием тигля в оболочке 5 запорным стержнем 6.

Устройство работает следующим образом. В исходном положении, изображенном на фиг.1, стакан 1 с затравкодержателем находится в верхнем положении, стакан 2 с расплавом в нижнем положении. Шихту 4 расплавляют и гомогенизируют, вводят в расплав затравочный кристалл 3 поворотом тигля вокруг горизонтальных осей 7 и 8, далее ведут процесс роста кристалла путем медленного снижения температуры. В конце периода роста вторым поворотом тигля выводят выросший кристалл из горячего расплава. После охлаждения тигля его разъединяют и извлекают кристалл.

При первом перевороте тигля расплав переливается из стакана 2, перевернутого в верхнее положение, в стакан 1. Расплав при этом не может вытечь через лабиринт разъема, так как для этого он должен подняться вверх по участку разъема, образованному цилиндрической проточкой, преодолевая силы тяготения, в то время как общий поток расплава направлен сверху вниз. Отметим, что высота цилиндрической проточки должна быть больше высоты конического участка разъема.

При втором перевороте конусная часть разъема образует также участок подъема расплава вверх, что предотвращает вытекание его через разъем.

Таким образом, при расположении затравкодержателя в стакане с внутренней проточкой вытеканию расплава через разъем при первом перевороте препятствует наличие участка подъема расплава вверх, образованного цилиндрической проточкой.

Потери расплава в прототипе в одном технологическом цикле составляют 3-10 мас. Причем состав оставшейся шихты изменяется неконтролируемым образом, так как выливаются верхние, менее плотные слои расплава, что приводит к невозможности повторного использования этого расплава в следующих циклах из-за смещения фазовых равновесий в растворе. А именно, смещается температура насыщения, при которой происходит ввод затравки, образуются другие кристаллические фазы, что исключает воспроизводимое получение заданного кристалла. Потери расплава в предлагаемом устройстве, происходящие только за счет испарения, составляют меньше 1 мас. Причем известно, что при температурах эксперимента по выращиванию, например, ИЖГ (1000-1250 оС), иcпаряютcя лишь такие компоненты раcплава как PbF2 и PbO. Поэтому эти компоненты добавляют в шихту следующего цикла в соответствующих количествах, определяемых соотношением их упругости паров ( ≈ 2:1).

Использование изобретения позволит уменьшить расход исходных материалов шихты в 6-8 раз, так как один и тот же расплав может использоваться в нескольких технологических циклах выращивания подряд (до 8-10 циклов) с добавлением в каждом следующем цикле лишь выкристаллизовавшейся части ( ≈ 10 мас.), что значительно повысит экономичность всего технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1979 |

|

SU850765A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ | 1982 |

|

SU1050300A1 |

| Устройство для получения трубчатых кристаллов методом Степанова | 1990 |

|

SU1712473A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1996 |

|

RU2102541C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2031984C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320791C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2014 |

|

RU2560402C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ОКСИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2006 |

|

RU2320790C1 |

УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ на затравку по авт. св. N 850765, отличающееся тем, что, с целью повышения его надежности за счет исключения вытекания расплава из тигля при его переворотах, торец первого стакана с затравкодержателем в месте разъема тигля выполнен с выемкой, имеющей внутреннюю цилиндрическую и внешнюю коническую форму, высота выемки с конической формой меньше высоты выемки с цилиндрической формой, а торец второго стакана выполнен с выступом, имеющим форму, соответствующую выемке первого стакана.

УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ на затравку по авт. св. N 850765, отличающееся тем, что, с целью повышения его надежности за счет исключения вытекания расплава из тигля при его переворотах, торец первого стакана с затравкодержателем в месте разъема тигля выполнен с выемкой, имеющей внутреннюю цилиндрическую и внешнюю коническую форму, высота выемки с конической формой меньше высоты выемки с цилиндрической формой, а торец второго стакана выполнен с выступом, имеющим форму, соответствующую выемке первого стакана.

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1979 |

|

SU850765A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1996-04-10—Публикация

1980-12-18—Подача