Изобретение относится к сварке, в част«ости к способам сварки поворотных кольцевых стыков обечаек больших диаметров, и может быть использовано при иэготовлеиин крупных цилиндрических резервуаров в иеф- j техимичёском машиностроении, а также судостроении и других отраслях промышлеиHOCtH.

Известен способ дуговой сварки поворотных кольцевых стыков, заключающийся i том, что свариваемук) конструкцию, состоя Шую из нескольких цилиндрических элемен тов, устанавливают на роликовый стенд к осуществляют сварку стыка неподвижной сварочной головкой, установленной на оТ- : дельно стоящей колонне, при вращении сва- ;;

, риваемой конструкции со сварочной скоро-;

стью flj. ;

Однако при данном способе необходимо ; 1ТОСТОЯННО корректировать положение сва-; рочнрй головки относительно свариваемого 20 щва при сварке обечаек больших диаметров, имеющих овальность, а также трудно обеспечить стабильную скорость вращения обечайки вследствие проскальзывания опорныд, роликов по поверхности обечайки, имеющей смещенный центр тяжести, и при переходе усилений -продольных сварных щвов через опорные ролики.

Наиболее близким к предлагаемому по технической сущности и достигаемому ревульгату является способ, при котором обе- JQ 4айки вращают, а сварочные головки разлещают диаметрально противоположно одна (ругой снаружи и изнутри стыка и перемедают их вдоль образующей обеч,айки в од- i лом направлении, противсшоложнрм вращению обечайки, осуществляя сварйу 2. 35

Однако известный способ характеризуется недостаточно высокой производительностью ввиду невозможности одновременной сварки нескольких кольцевых щвов при необходимости остановки любой из сварочных головок (для замены кассеты со сварочной проволокой, загрузки флюса и т.д.) и обеспечении формирования сварного шва в нижнем положении...

Цель изобретения -- повышение произ- 45 водительности..

Указанная цель достигается тем, что согласно способу, при котором обечайки вращают, а сварочные. гоЛовки размещают диаметрально противоположно одна другой снаружи и изнутри стыка и перемещают Щ вдоль окружности обечайки в одном направлении, противоположном вращению обечай- ит, осуществляя сварку, перед началом свар-; чш наружные и внутренние головки сдвигают относительно вертикальной оси обечайк -j в сторону вращения обечайки на длину дуги окружности обечайки L, определяемую т формуле

V-t

1

L г ТгдеУ - скорость вращения обечайки;

t - время, необходимое для замены сварочиой проволоки в кассете и загрузки флюса;

I - длина дуги, выбраиная из условия формирования шва в иижием положении,

а перемещение головок в процессе сварки осуществляют со скоростью большей, чем скорость вращения обечайки, до достижения ; головками точек, симметричиых точкам их первоначального размещения относительно вертикальной оси обечайки, после чего прерывают процесс сварки и возвращают голов; ки в точки их пер зоначального размещения синхронно с вращающейся обечайкой.

Кроме TOJO, для замены сварочной проволоки в кассете и загрузки флюса у любой из сварочных голрвок при продолжеиии процесса сварки остальными сварочными головками прерывание процесса сварки и возврат любой из головок синхрониО с вращающейся обечайкой в место их первоначального размещения осуществляют из промежуточ ной точки в пределах участка дуги переме щения головок.

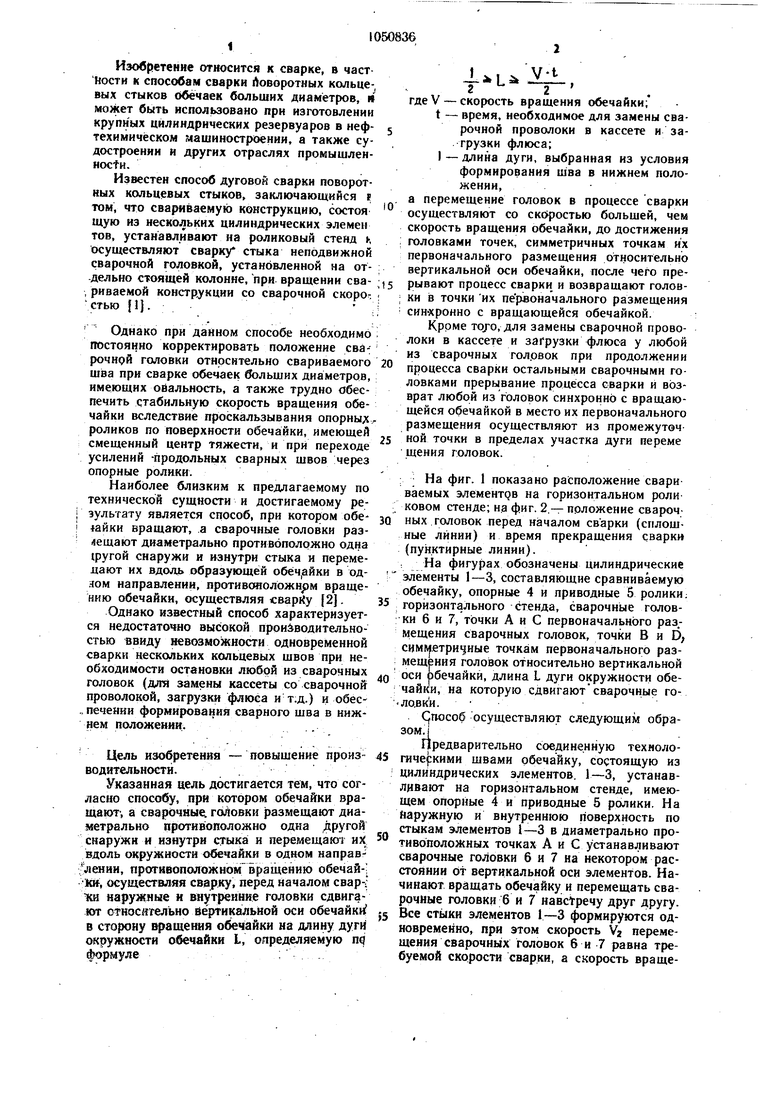

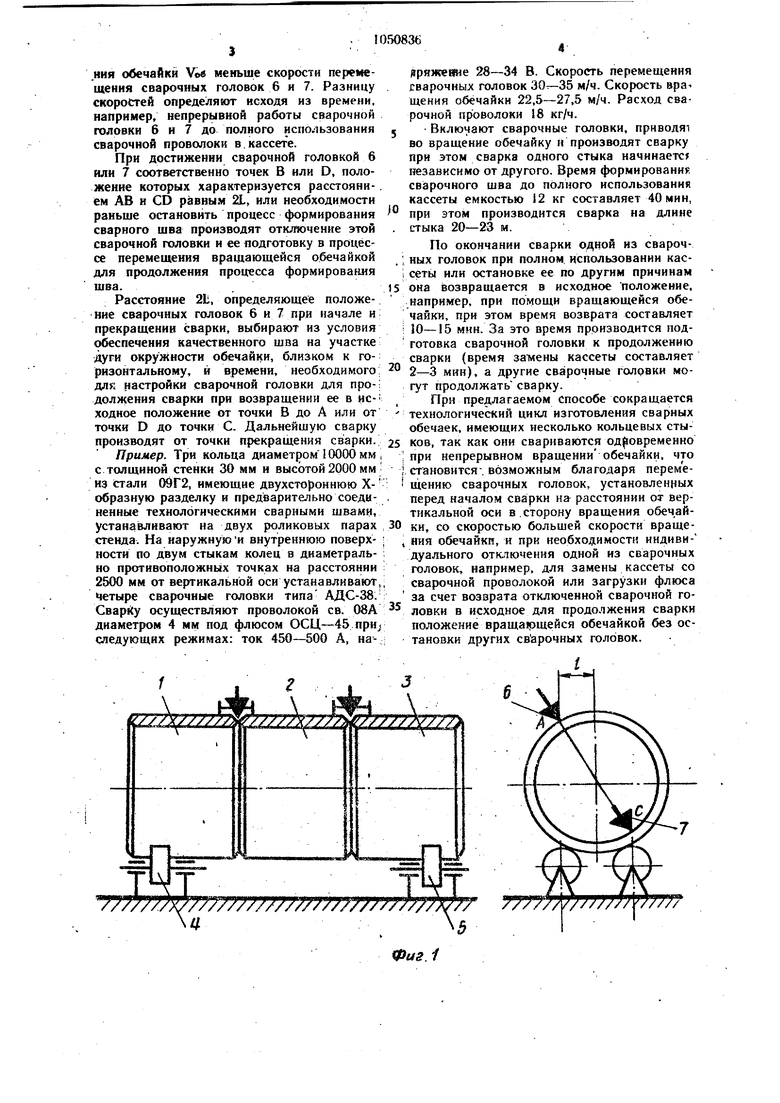

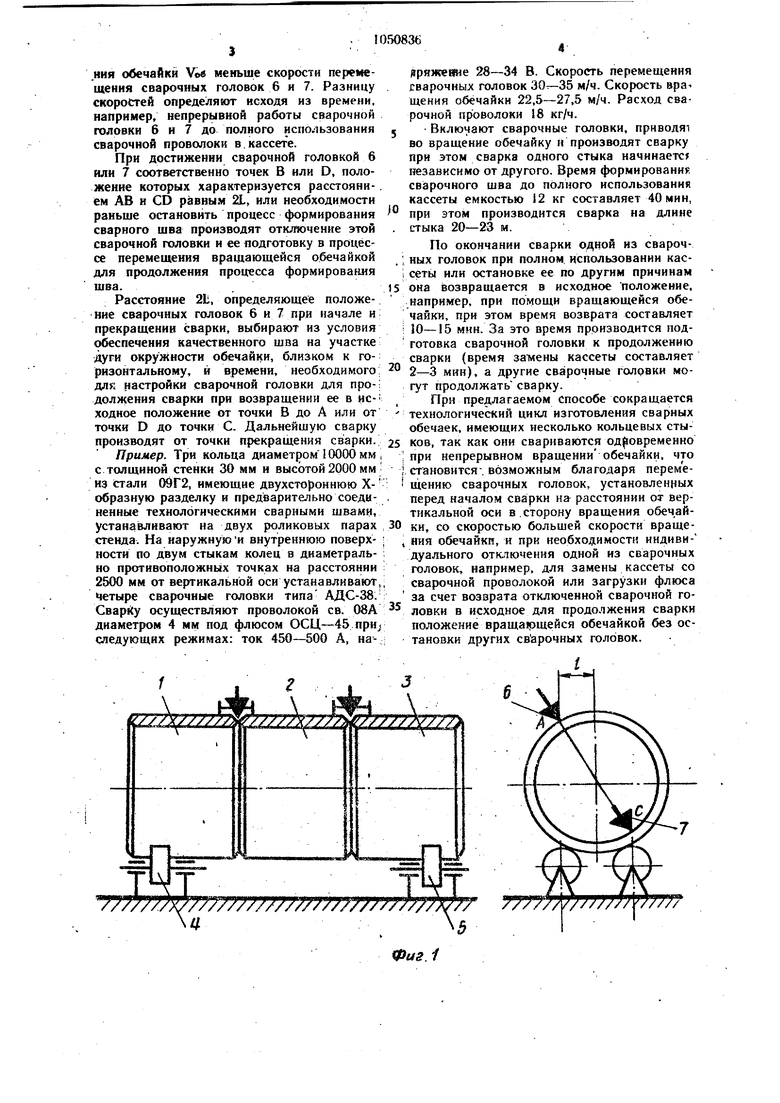

На фиг. 1 показано расположение свари ваемых элементдв на горизоитальном роли ковом стенде; иа фиг. 2.- положение свароч; ных головок перед началом сварки (сплошные линии) и время прекращения сварки (пунктирные линии).

На фигурах обозначены цилиндрические элементы 1-3, составляющие сравниваемую обечайку, опорные 4 и прнводиые 5 ролики; горизонтального стенда, сварочные головки 6 и 7, точки А и С первоначального размещения сварочных головок, точки В и D; симм.етри ные точкам первоначального размещ;ння головок относительно вертикальной оси )бечайкй, длина L дуги окружности обечайки, на которую сдвигают сварочные голавки.

Способ осуществляют следующим обра30M.I

Предварительно соединенную технологичерими щвами обечайку, состоящую из цилиндрических элементов. 1-3, устанавливают на горизонтальном стенде, имеющем опорные 4 и приводные 5 ролики. На наружную и внутреннюю поверхность по стыкам элементов I-3 в диаметральио противоположных точках А и С устанавливают сварочные головки 6 и 7 на некотором расстоянии от вертикальной оси элементов. Начинают вращать обечайку и перемещать сварочные головки 6 и 7 навстречу друг другу. Все стыки элементов 1-3 формируются одновременно, при этом скорость Vz перемещения сварочных головок 6 и 7 равна требуемой скорости сварки, а скорость враще.ния обечайки Voe меньше скорости перемещения сварочных головок 6 и 7. Разницу скоростей определяют исходя из времени, например, непрерывной работы сварочной головки 6 и 7 до полного использования сварочной проволоки в.кассете.

Прн достнженни сварочной головкой 6 илн 7 соответственно точек В или D, положение которых характеризуется расстояни- . ем АВ н CD равным 2L, или необходимости раньше остановить процесс формирования сварного шва производят отключение этой сварочной головки и ее подготовку в процессе перемещения вращающейся обечайкой для продолжения процесса формирования шва.

Расстояние 2L, определяющее положение сварочных головок 6 и 7 при начале и прекращении сварки, выбирают из условия обеспечения качественного шва на участке дуги окружности обечайки, близком к горизонтальному, и времени, необходимого: длк настройки сварочной головки для продолжения сваркн при возвращении ее в не-ходное положение от точки В до А или от точки D до точки С. Дальнейшую сварку производят от точки прекращения сварки./

Пример. Три кольца диаметром10000 мм , с толщиной стенки 30 мм н высотой 2000 ммиз стали 09Г2, имеющие двухстороннюю Хобразную разделку и предварительно соединенные технологическими сварными швамИ| устанавливают на двух роликовых парах , стенда. На наружнуюи внутреннюю поверх- ; ности по двум стыкам колец в диаметрально противоположных точках на расстоянии 2500 мм от вертикальной оси устанавливают ; четыре сварочные головки типа АДС-38. Сварку осуществляют проволокой св. 08А диаметром 4 мм под флюсом ОСЦ-45 npHj следующих режимах: ток 450-500 А, на- ;

яряжейие 28-34 В. Скорость перемещения сварочных головок м/ч. Скорость вра щения обечайки 22,5-27,5 м/ч. Расход сварочной проволоки 18 кг/ч.

Включают сварочные головки, приводят во вращение обечайку и производят сварку при этом сварка одного стыка начинаете независимо от другого. Время формирования, сварочного шва до полного использования кассеты емкостью 12 кг составляет 40 мин, при этом производится сварка на длине стыка 20-23 м.

По окончании сварки одной из сварочных головок при полном использовании кассеты или остановке ее по другим причинам она возвращается в исходное положение, например, при помощи вращающейся обечайки, при этом время возврата составляет Ю-15 мин. За это время производится подготовка сварочной головки к продолжению сварки (время кассеты составляет 2-3 мин), а другие сварочные головки могут продолжать сварку.

При предлагаемом способе сокращается технологический цикл изготовления сварных обечаек, имеющих несколько кольцевых стыков, так как они свариваются одновременно при непрерывном вращении обечайки, что становится-, возможным благодаря перемещению сварочных головок, установленных перед началом сваркн на расстоянии от вертикальной оси в.сторону вращения обеч.айки, со скоростью большей скорости вращения обечайки, н при необходимости ИНДИЕЙдуального отк,лючения одной из сварочных головок, например, для замены кассеты со сварочной проволокой или загрузки флюса за счет возврата отключенной сварочной головки в исходное для продолжения сварки положение враща1рщейся обечайкой без остановки других сварочных головок.

/////Х/Д/, Ц

W//

д

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки поворотных кольцевых стыков | 1977 |

|

SU732106A1 |

| СВАРОЧНЫЙ ТРАКТОР И СПОСОБ СВАРКИ КОЛЬЦЕВЫХ ШВОВ ИЗДЕЛИЙ СВАРОЧНЫМ ТРАКТОРОМ | 2002 |

|

RU2224629C1 |

| СПОСОБ СВАРКИ КРУПНОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ ОБЕЧАЕК | 2012 |

|

RU2492038C1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

| Стенд для сварки толстостенных обечаек | 1985 |

|

SU1313617A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШОВНОЙ КОНТАКТНОЙ СВАРКИ ЕМКОСТЕЙ | 1995 |

|

RU2144453C1 |

| Устройство для автоматической приварки штуцеров и патрубков | 1976 |

|

SU647087A1 |

1. СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ КРУПНОГАБАРИТНБ1Х ОБЕЧАЕК, при котором обечайки вращают, а сварочные головки размещают диаметрально противоположно одна другой снаружи и изнутри стыка и перемещают их вдоль окружности обечайки в одном направлении, противоположном вращению обечайки, осуществляя сварку, отличающийся тем, что, с целью повышения производительности при одновременной сварке нескольких кольцевых швов путем непрерывного вращения обечайки при вынужденной остановке любой из сварочных головок и обеспечении формирования сварного шва в нижнем положении, перед началом сварки наружные и внутренние головки сдвигают относительно вертикальной оси в сторону вращения обечайки на длину дуги окружности обечайки L, определяемой по формуле L-L где V - скорость вращения обечайки; t - время, необходимое для замены сварочной проволоки в кассете и загрузки флюса; 1-длина дуги, выбранная из условия формирования шва в нижнем положении, а перемещение головок в процессе сварки осуществляют со скоростью большей, чем скорость вращения обечайки, до достижения головками точек, симметричных точкам их первоначального размещения относительно вертикальной оси обечайки, после чего прерывают процесс сварки и возвращают головки в точки их первоначального разме(Л щения синхронно с вращающейся обечайкой. 2. Способ по п. 1, отличающийся тем, что, с целью замены сварочной проволоки в кассете и загрузки флюса у любой из сварочных головок при продолжении процесса сварки остальными сварочными головками, прерывание процесса сварки и возврат любой из головок синхронно с вращающейся обечайкой в место их первоначального разСЛ мещения осуществляют из промежуточной о оо оо точки в пределах участка дуги перемещения головок. О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппаратура для механизированной дуговой и электрошлаковой сварки и наплавки | |||

| Под ред | |||

| А | |||

| И | |||

| Чвертко, «Наукова Думка, 1978, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник машиностроителя | |||

| Под ред | |||

| Э | |||

| Сателя, «Машиностроение, 1964, т | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| II, с | |||

| Устройство для электрического освещения, нагревания и вентиляции железнодорожных вагонов | 1925 |

|

SU875A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1983-10-30—Публикация

1982-01-08—Подача