дов их также необходимо периодически заменять новыми, отправляя остатки электродов на переплавку.

Цельк предлагаемого изобретения является; повышение эффективности процесса. Поставленная цель достигается тем, что сосуд имеет дополнительное сетчатое днище диэлектрика, служащее для подачи через него снизу вверх рабочей жидкости, а электроды опущены в сосуд под углом к днищу от 70 до 85° по диэлектрическим направляющим до упора в днище и подпружинены сверху толкателями. Через сетчатое днище подают пульсиР)тощий поток рабочей жидкости, который периодически переводит кусочки металла в сосуде в состояние кипящего слоя. Периодамеское перемещивание кусочков металла жидкостью в кипящем слое препятствует их слипанию. Электродь по мере износа их концов непрерывно подаются под действием собственного веса и усилия толкателей. Расположение электродов под углом к днищу обеспечивает их износ толко в нижней части нейосредственно у него, где расстояние между электродами наименьшее и, следовательно, вероятность разряда наибольшая Предотвращение слипания кусочков металла и непрерывная подача электродов обеспечивают непрерывную работу. При этом отпадает необходимость периодически выгружать из сосуда слиппгаеся кусочки и остатки электродов, еледовательно, исключаются отходы.

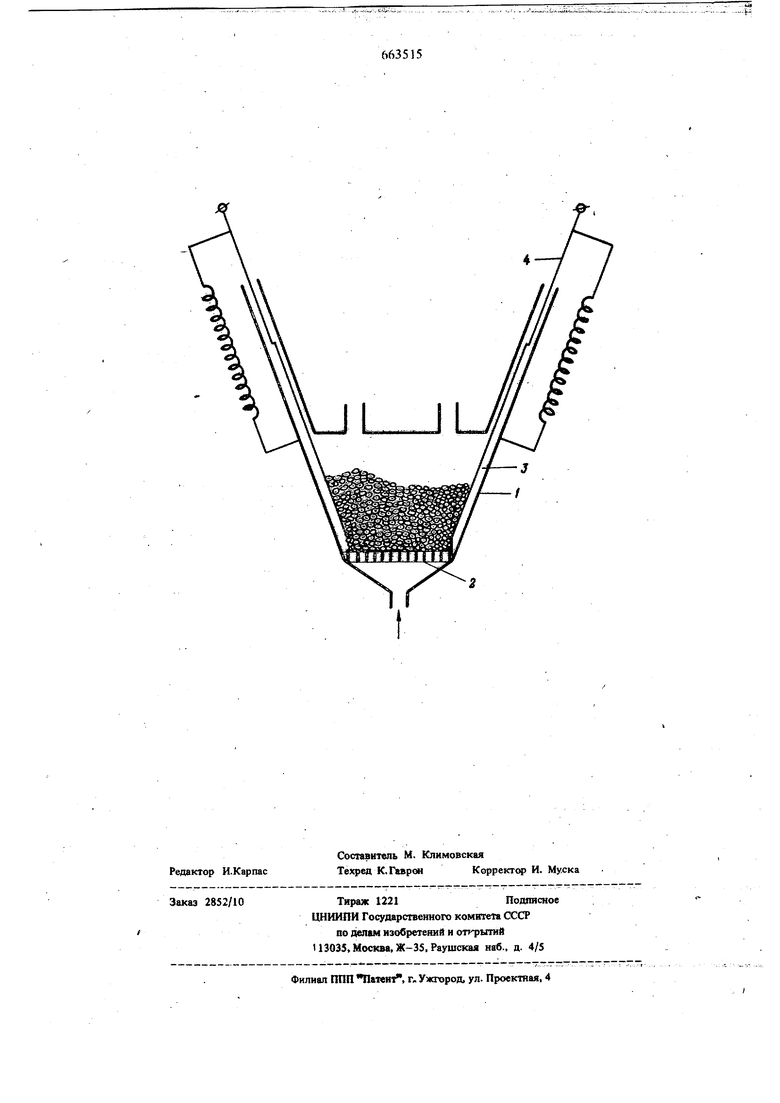

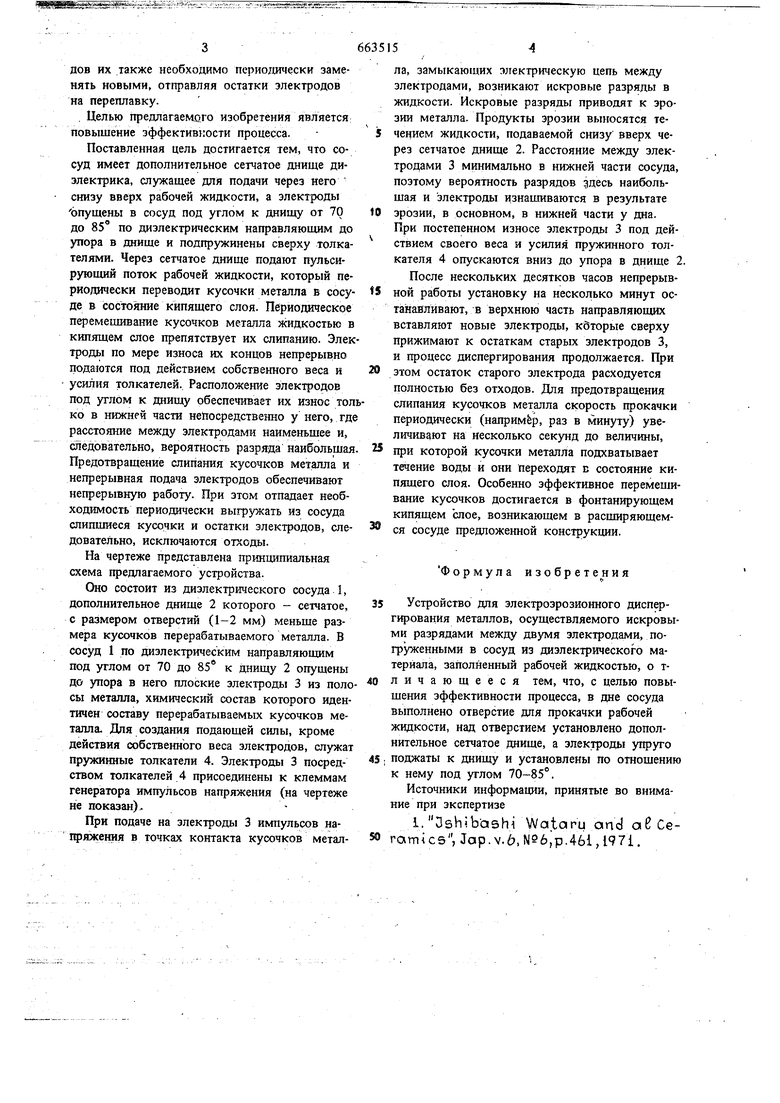

На чертеже представлена принщтиальная схема предлагаемого устройства.

Оно состоит из диэлектрического сосуда 1, дополнительное днище 2 которого - сетчатое, с размером отверстий (1-2 мм) меньще размера кусочков перерабатываемого металла. В сосуд 1 по диэлектрическим направляющим под углом от 70 до 85° к днищу 2 опущены до упора в него плоские электроды 3 из полосы металла, химический состав которого идентичен составу перерабатываемых кусочков металла. Для создания подающей силы, кроме действия собственного веса электродов, служат пружинные толкатели 4. Электроды 3 посредством толкателей 4 присоединены к клеммам генератора импульсов напряжения (на чертеже не показан).

При подаче на электроды 3 импульсов натфяжения в точках контакта кусочков металла, замыкающих электрическую цепь между электродами, возникают искровые разряды в жидкости. Искровые разряды приводят к эрозии металла. Продукты эрозии выносятся течением жидкости, подаваемой снизу вверх через сетчатое днище 2. Расстояние между электродами 3 минимально в нижней части сосуда, поэтому вероятность разрядов здесь наибольшая и электроды изнашиваются в результате эрозии, в основном, в нижней части у дна. При постепенном износе электроды 3 под действием своего веса и усилия пружинного толкателя 4 опускаются вниз до упора в днище 2

После нескольких десятков часов непрерывной работы установку на несколько минут оста1Иавливают, в верхнюю часть направляющих вставляют новые электроды, кбторые сверху прижимают к остаткам старых электродов 3, и процесс диспергирования продолжается. При этом остаток старого электрода расходуется полностью без отходов. Для предотвращения слипания кусочков металла скорость прокачки периодически (например, раз в минуту) увеличивают на несколько секунд до величины, при которой кусочки металла подхватывает течение воды и они переходят в состояние кипящего слоя. Особенно эффективное перемешивание кусочков достигается в фонтанирующем кипящем слое, возникающем в распшряющемся сосуде предложенной конструкции.

Формула изобретения

Устройство для электрозроэионного диспергирования металлов, осуществляемого искровыми разрядами между двумя электродами, погруженными в сосуд из диэлектрического материала, заполненный рабочей жидкостью, о тличающееся тем, что, с целью повышения эффективности процесса, в дне сосуда вьшолнено отверстие для прокачки рабочей жидкости, над отверстием установлено дополнительное сетчатое днище, а электроды упруго поджаты к днищу и установлены по отношению к нему под углом 70-85°.

Источники информации, принятые во внимание при экспертизе

1. Oshbashi Wataru and а В Ceramics, Jap. v. 6, №б;р.461Д9 71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионного диспергирования металлов | 1982 |

|

SU1077743A1 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| Установка для получения порошков электроэрозионным способом | 1980 |

|

SU956153A1 |

| Устройство для электроэрозионного диспергирования токопроводящих материалов | 1982 |

|

SU1050843A1 |

| Способ получения порошков и паст | 1981 |

|

SU1025494A1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1260167A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ В НАСЫПНОМ СЛОЕ | 1992 |

|

RU2015859C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 2003 |

|

RU2255837C1 |

| Устройство для получения порошков электроэрозионным диспергированием | 1982 |

|

SU1196140A1 |

| Устройство для электроэрозионного диспергирования металлов | 1991 |

|

SU1816581A1 |

Авторы

Даты

1979-05-25—Публикация

1977-04-14—Подача