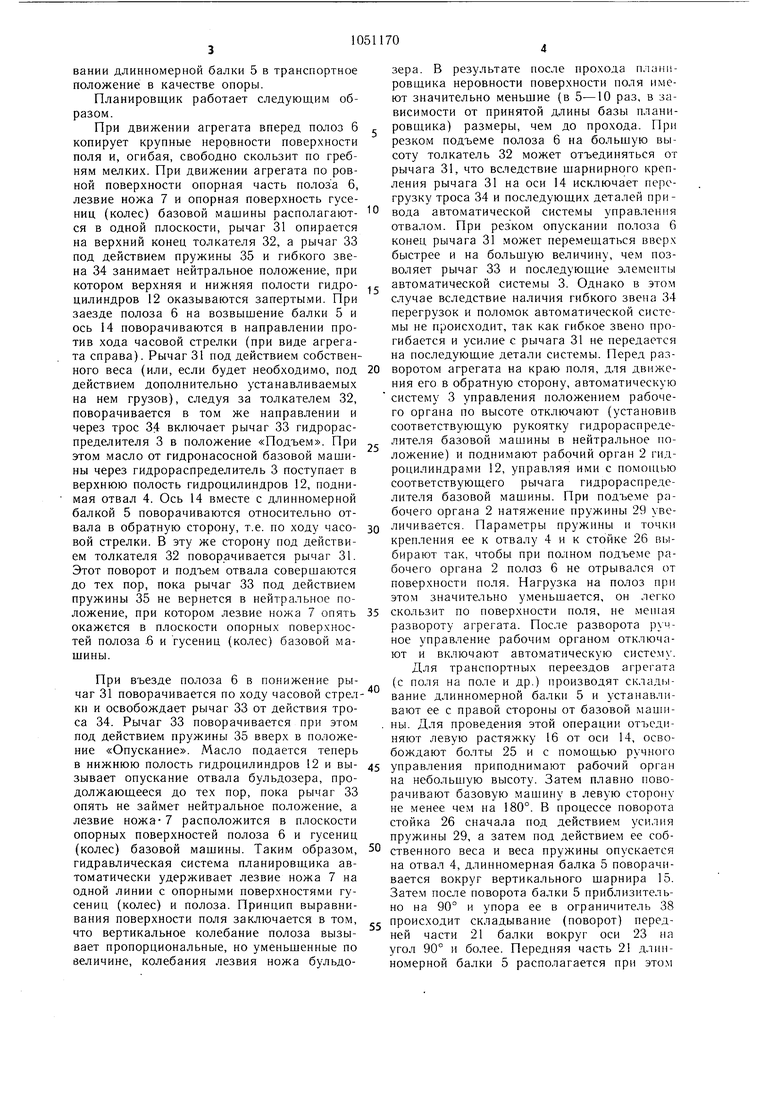

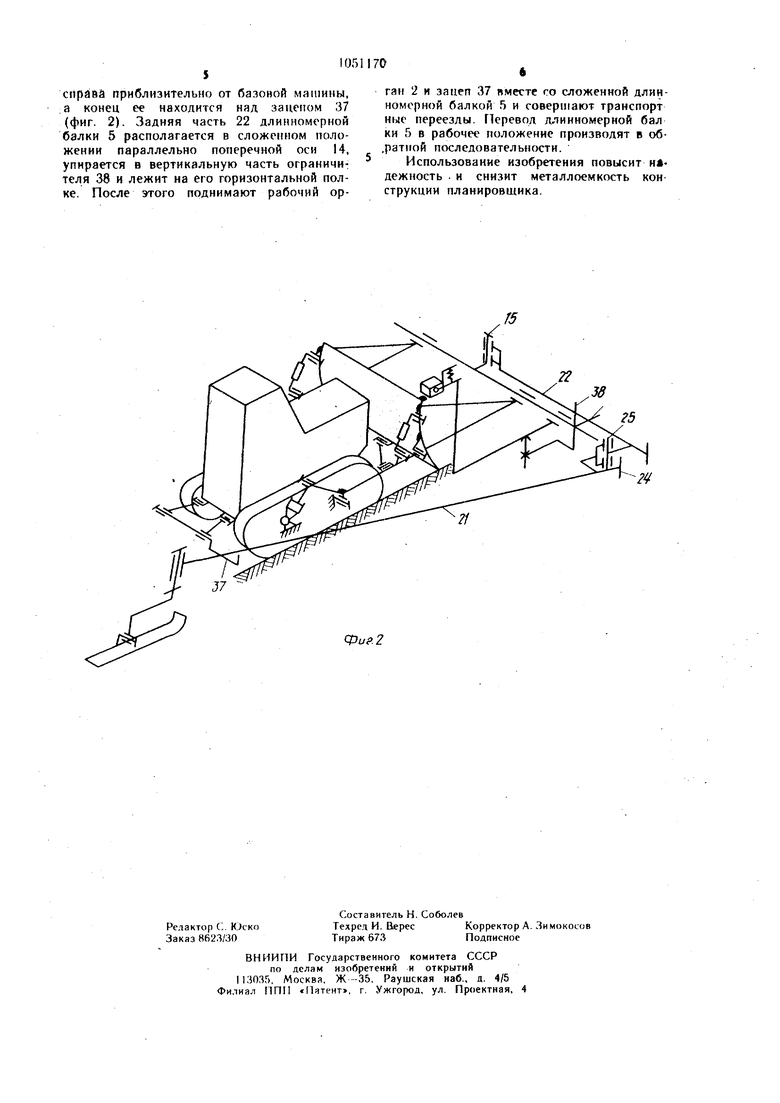

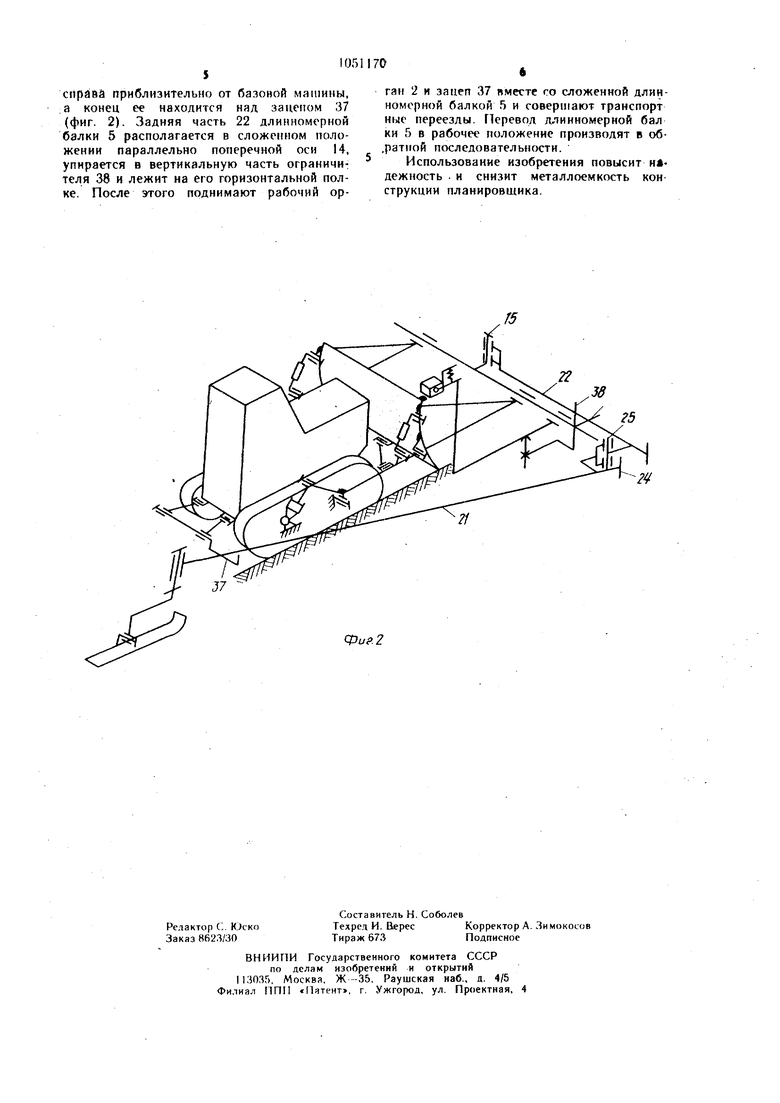

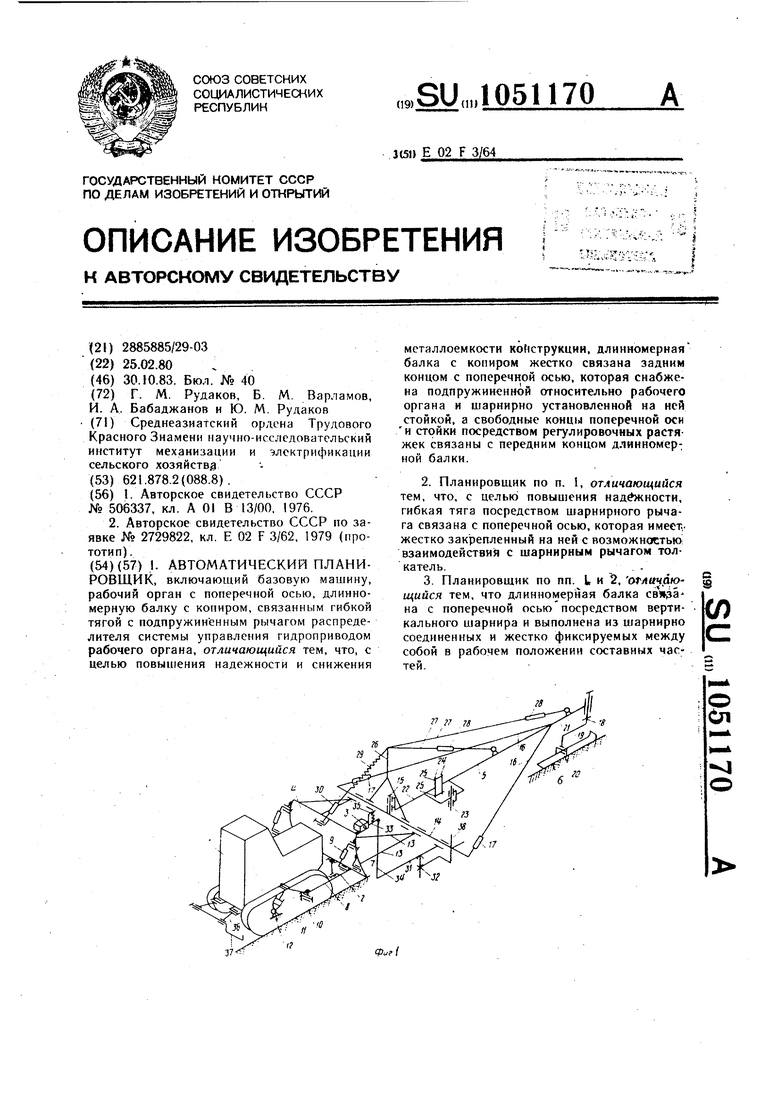

Изобретение относится к сельскому хозяйству, а нмещо к устройствам для планировки поверхнести полей с автоматической системой управления положением рабочего органа по высоте. Известна планировочная машина, включающая короткобазовую ходовую часть с шарнирно закрепленным на ней рабочим органом и автоматическую гидравлическую систему регулирования вертикального положения рабочего органа 1. Недостатками машины являются необходимость создания выровненной базовой полосой, возможность передачи усилия, действуюшего на рабочий орган, раме машины, в связи с чем рама должна выполняться жесткой и прочной, а следовательно, массивной, а также наличие замкнутой кинематической связи гидрора- пределителя с копиром, что при наезде к...ира на высокие крутосклонные возвышения может вызвать деформацию и поломки отдельных элементов этой связи. Наиболее близким техническим решением к предлагаемому является автоматический планировщик, включающий базовую машину, рабочий орган с поперечной осью, длинномерную балку с копиром, связанным гибкой тягой с подпружиненным рычагом распределителя системы управления гидроприводом рабочего органа 2. Недостатки планировщика заключаютс. в большой длине и металлоемкости длинномерной балки. Из-за большой длины (следочптельно, и веса) длинномерная балка и ее опора испытывают существенные нагрузки при взаимодействии с неровностями рел;ефа, что снижает надежность. Цель изобретения - повышение надеж.чси и снижение металлоемкости плани1н;1Г1|ика. Указанная цель достигается тем, что длинномерная балка с копиром жестко связана задним концом с поперечной осью, которая снабжена подпружиненной относительно рабочего органа и шарнирно установленной на ней стойкой, а свободные концы поперечной оси и стойки посредством регулировочных растяжек связаны с передним концом длинномерной балки. Кроме того, гибкая тяга посредством рычага соединена с поперечной осью, которая имеет жестко закрепленный на ней с возможностью взаимодействия с шарнирным рычагом толкатель. Длинномерная балка связана с поперечной осью посредством вертикального шарнира и выполнена из шарнирно соединенных и жестко фиксируемых между собой в рабочем положении составных частей. На фиг. 1 изображен планировщик в рабочем положении; на фиг. 2 - то же, в транспортном положении. Автоматический планировщик включает базовую машину 1, рабочий орган 2, автоматическую систему 3 управления положением отвала 4 рабочего органа 2 по высоте, длинномерную балку 5 с копиром в виде опорного полоза 6 и элементы привода (связи) автоматической системы 3 от балки 5. Отвал 4 с ножом 7 крепится к продольным толкающим брусьям 8 при помоши распорок 9. Задние концы толкающих брусьев 8 щарнирно крепятся в точках 10 к остову трактора. Между кронштейнами 11 брусьев 8 и базовой мащиной щарнирно установлены гидроцилиндры 12, предназначенные для подъема и опускания отвала. Перед рабочим органом на кронштейнах 13 шарнирно установлена поперечная ось 14, к центральной части которой с помощью вертикального шарнира 15 крепится задний конец длинномерной балки 5. Передний ее конец шарнирно связан с правым и левым концами поперечной оси 14 при помощи боковых растяжек 16 с регулировочными муфтами 17. На переднем конце длинномерной балки 5 шарнирно установлена вертикальная ось 18 с поводком 19, на нижнем конце которого с помощью шарнира 20 крепится опорный полоз 6. Продольная балка состоит из передней 21 и задней 22 частей, связанных вертикальной осью 23 и устройством для неподвижного их соединения (блокировки) в рабочем положении. Устройство для блокировки состоит из двух кронштейнов 24, жестко закрепленных на передней 21 и задней 22 частях продольной балки, и связывающих их болтов 25. В средней части поперечной оси 14 шарнирно установлена стойка 26, между верхним концом которой и передней частью продольной балки расположены продольные растяжки 27 с регулировочными муфтами 28. При помощи пружины 29 растяжения и регулировочной муфты 30 стойка 26 соединяется с отвало.м 4. С правой стороны по ходу движения на поперечной оси 14 шарнирно установлен рычаг 31 и неподвижно регулируемый толкатель 32. Верхний конец толкателя упирается в рычаг 31, ограничивая поворот в сторону опускания. На отвале 4 установлена автоматическая система 3 управления положением отвала по высоте. Она может быть -выполнена в виде гидрораспределителя, управляемого рычагом 33, или в виде электрической системы (так же с приводом от рычага 33), управляющей гидрораспределителем. Концы рычагов 31 и 33 соединяет гибкое звено - трос 34. Между рычагом 33 и неподвижно закрепленным на отвале 4 кронштейном установлена пружина 35. Механизм 36 навески базовой машины снабжен зацепом 37, выступающим с правой стороны по ходу движения базовой машины. На пог еречной оси 14 установлен of -образный ограничитель 38, используемый при складывании длинномерной балки 5 в транспортное положение в качестве опоры. Планировщик работает следующим образом. При движении агрегата вперед полоз 6 копирует крупные неровности поверхности поля и, огибая, свободно скользит по гребням мелких. При движении агрегата по ровной поверхности опорная часть полоза 6, лезвие ножа 7 и опорная поверхность гусениц (колес) базовой машины располагаются в одной плоскости, рычаг 31 опирается на верхний конец толкателя 32, а рычаг 33 под действием пружины 35 и гибкого звена 34 занимает нейтральное положение, при котором верхняя и нижняя полости гидроцилиндров 12 оказываются запертыми. При заезде полоза 6 на возвышение балки 5 и ось 14 поворачиваются в направлении против хода часовой стрелки (при виде агрегата справа). Рычаг 31 под действием собственного веса (или, если будет необходимо, под деиствием дополнительно устанавливаемых на нем грузов), следуя за толкателем 32, поворачивается в том же направлении и через трос 34 включает рычаг 33 гидрораспределителя 3 в положение «Подъем. При этом масло от гидронасосной базовой машины через гидрораспределитель 3 поступает в верхнюю полость гидроцилиндров 12, поднимая отвал 4. Ось 14 вместе с длинномерной балкой 5 поворачиваются относительно отвала в обратную сторону, т.е. по ходу часовой стрелки. В эту же сторону под действием толкателя 32 поворачивается рычаг 31. Этот поворот и подъем отвала совершаются до тех пор, пока рычаг 33 под действием пружины 35 не вернется в нейтральное положение, при котором лезвие ножа 7 опять окажется в плоскости опорных поверхностей полоза .6 и гусениц (колес) базовой машины. При въезде полоза 6 в понижение рычаг 31 поворачивается по ходу часовой стрел ки и освобождает рычаг 33 от действия троса 34. Рычаг 33 поворачивается при этом под действием пружины 35 вверх в положение «Опускание. Масло подается теперь в нижнюю полость гидроцилиндров 12 и вызывает опускание отвала бульдозера, продолжающееся до тех пор, пока рычаг 33 опять не займет нейтральное положение, а лезвие ножа- 7 расположится в плоскости опорных поверхностей полоза 6 и гусениц (колес) базовой мащины. Таким образом, гидравлическая система планировщика автоматически удерживает лезвие ножа 7 на одной линии с опорными поверхностями гусениц (колес) и полоза. Принцип выравнивания поверхности поля заключается в том, что вертикальное колебание полоза вызывает пропорциональные, но уменьшенные по величине, колебания лезвия ножа бульдозера. В результате после прохода плаш.ровщика неровности поверхности поля имеют значительно меньшие (в 5-10 раз, в зависимости от принятой длины базы планировщика) размеры, чем до прохода. При резком подъеме полоза 6 на больщую высоту толкатель 32 может отъединяться от рычага 31, что вследствие щарнирного крепления рычага 31 на оси 14 исключает персгрузку троса 34 и последующих деталей привода автоматической системы управления отвалом. При резком опускании полоза 6 конец рычага 31 может перемещаться вверх быстрее и на большую величину, чем позволяет рычаг 33 и последующие элементы автоматической системы 3. Однако в этом случае вследствие наличия гибкого звена 34 перегрузок и поломок автоматической системы не происходит, так как гибкое звено прогибается и усилие с рычага 31 не передается на последующие детали системы. Перед разворотом агрегата на краю поля, для движения его в обратную сторону, автоматическую систему 3 управления положением рабочего органа по высоте отключают (установив соответствующую рукоятку гидрораспределителя базовой машины в нейтральное положение) и поднимают рабочий орган 2 гидроцилиндрами 12, управляя ими с помощью соответствующего рычага гидрораспределителя базовой машины. При подъеме рабочего органа 2 натяжение пружины 29 увеличивается. Параметры пружины и точки крепления ее к отвалу 4 и к стойке 26 Е ыбирают так, чтобы при полном подъеме рабочего органа 2 полоз 6 не отрывался от поверхности поля. Нагрузка на полоз при этом значительно уменьшается, он легко скользит по поверхности поля, не менгая развороту агрегата. После разворота ручное управление рабочим органом отключают и включают автоматическую систему. Для транспортных переездов агрегата (с поля на поле и др.) производят складывание длинномерной балки 5 и устанавливают ее с правой стороны от базовой мапшны. Для проведения этой операции отъединяют левую растяжку 16 от оси 14, освобождают болты 25 и с помощью ручного управления приподнимают рабочий орган на небольшую высоту. Затем плавно поворачивают базовую мащину в левую сторону не менее чем на 180°. В процессе поворота стойка 26 сначала под действием усилия пружины 29, а затем под действием ее собственного веса и веса пружины опускается на отвал 4, длинномерная балка 5 поворачивается вокруг вертикального щарнира 15. Затем после поворота балки 5 приблизительно на 90° и упора ее в ограничитель 38 происходит складывание (поворот) передней части 21 балки вокруг оси 23 на угол 90° и более. Передняя часть 2 длинномерной балки 5 располагается при это.м

справа приблизительно от базовой машины, :а конец ее находится над зацепом 37 (фиг. 2). Задняя часть 22 длинномерной балки 5 располагается в сложенном ноложении параллельно поперечной оси 14, упирается в вертикальную часть ограничителя 38 и лежит на его горизонтальной полке. После этого поднимают рабочий орган 2 и зацеп 37 вместе го сложенной длинномерной балкой 5 и совершают транспорт ные переезды. Перевод длинномерной бал ки 5 в рабочее положение производят в об.ратной последовательности.

Использование изобретения повысит надежность . и снизит металлоемкость кон струкции планировщика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Планировщик | 1979 |

|

SU829802A1 |

| Автоматический планировщик | 1983 |

|

SU1086079A1 |

| Автоматический планировщик | 1986 |

|

SU1421831A1 |

| Бульдозер-планировщик | 1990 |

|

SU1758176A1 |

| Планировочная машина | 1980 |

|

SU909028A1 |

| Прицепной планировщик | 1990 |

|

SU1789602A1 |

| Почвообрабатывающее орудие | 1990 |

|

SU1792235A3 |

| Машина самоходная гусеничная малогабаритная для подъема и установки бордюрного камня. | 2022 |

|

RU2785102C1 |

| СПОСОБ ДОБЫЧИ КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ, УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ НЕТОВАРНЫХ ЧАСТЕЙ КОРНЕЙ СОЛОДКИ, МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ, МАШИНА ДЛЯ УБОРКИ КОРНЕЙ РАСТЕНИЙ | 2000 |

|

RU2179384C1 |

| Планировщик | 1989 |

|

SU1738932A1 |

1. АВТОМАТИЧЕСКИЙ ПЛАНИРОВЩИК, включающий базовую машину, рабочий орган с поперечной осью, длинномерную балку с копиром, связанным гибкой тягой с подпружиненным рычагом распределителя системы управления гидроприводом рабочего органа, отличающийся тем, что, с целью повышения надежности и снижения металлоемкости конструкции, длинномерная балка с копиром жестко связана задним концом с поперечной осью, которая снабжена подпружиненной относительно рабочего органа и шарнирно установленной на ней стойкой, а свободные концы поперечной оси и стойки посредством регулировочных растяжек связаны с передним концом длинномерной балки. 2.Планировщик по п. 1, отличающийся тем, что, с цельк) повышения надежности, гнбкая тяга посредством шарнирного рычага связана с поперечной осью, которая имеет,, жестко закрепленный на ней с возможностью взаимодействия с шарнирным рычагом толкатель., . I 3.Планировщик по пп. L и 2, otлa aю щийся тем, что длинномерная балка свиза (Л на с поперечной осью посредством вертикального шарнира и выполнена из шарнирно соединенных и жестко фиксируемых между собой в рабочем положении составных частей.

Фи.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планировочная машина | 1974 |

|

SU506337A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ КОМБИНИРОВАННОГО РАЗРУШЕНИЯ КЛЕТОК И ЭКСТРАКЦИИ МАСЛОСОДЕРЖАЩИХ СЕМЯН | 2016 |

|

RU2729822C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-10-30—Публикация

1980-02-25—Подача