Изобретение относится к катализаторам для процессов очистки водородсодержащих газов от окислов углерода.Известен катализатор для химических процессов, например для очистки азотноводородной смеси от окиси и двуокиси углерода, содержащих следующие компоненты, мас.%: окись никеля 15-50, окись кальция 5-9, вода 6-10, окись алюминия остальное. Активная поверхность никеля в катализаторе 26 , удельная поверхность 230 м/г. Известный катализатор обладает недостаточной активностью в процессах очистки водородсодержащих газов от окислов углерода..

Известен также катализатор для очистки водородсодержащих газов от окислов углерода, содержащий окислы

никеля, хрома и алюминия при следующем соотношении компонентов, мас.%; окись никеля 8-50, окись хрома 4-35,

сл .окись алюминия остальное. Известный катализатор обладает недостаточно

высокой активностью. Так, температу65ра очистки газа от 0,2% СО и 20470 см VM СО до остаточного содержания кагкдого :компонента 2 в присутствии известного катализатора, составляет .

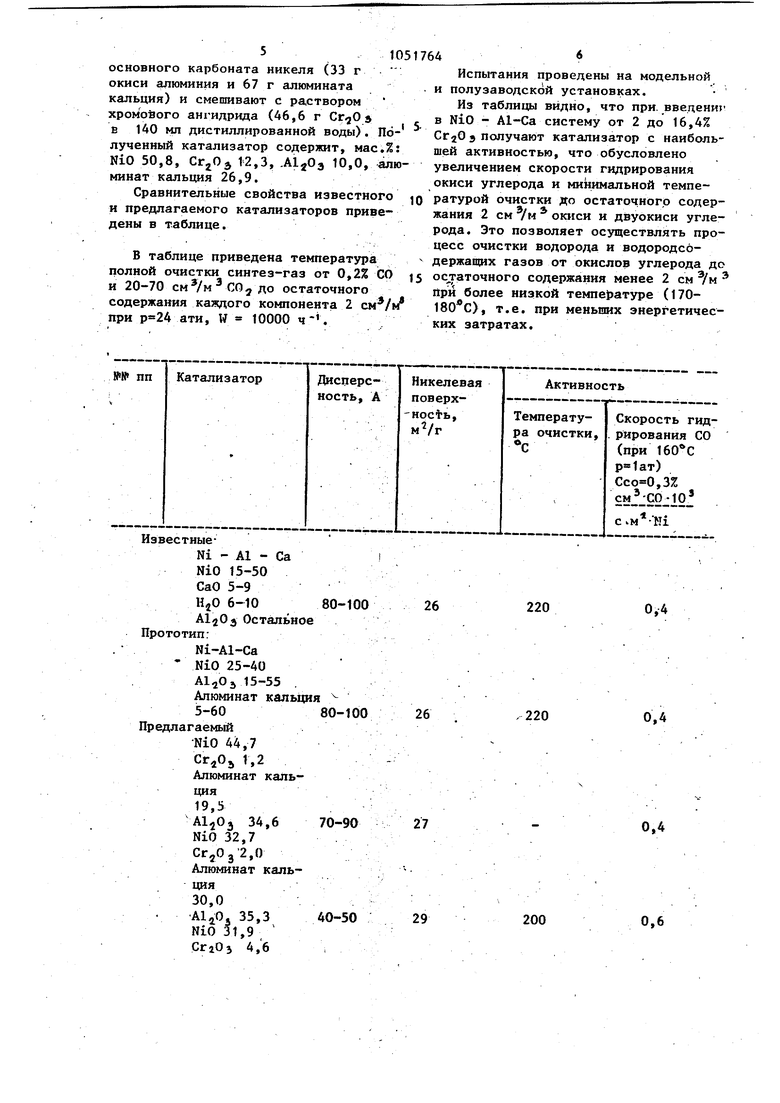

Ближайшим известным решением аналогичной задачи по технической сущности и достигаемому эффекту является катализатор для очистки водородсодер-г жащих газов от окислов углерода, содержащий окись никеля, окись алюминия и алюминат кальция при следующем .соотношении компонентов, мас.%: окись никеля 25-40, .окись алюминия 15-55, алюминат кальция 5-60. К недостаткам известного катализатора следует отнести его недостаточно высокую актив ность при недостаточно развитой нике левой поверхности (20-25 ), темп ратура очистки газа от 0,2% СО и 20-70 COj до остаточного содержания каждого компонента 2 см /м в присутствии известного катализатор составляет . Целью изобретейия является повыше ние активности катализатора. Дпя достижения поставленной цели предложен катализатор Для очистки Ьодородсодержащих газов от окислов углерода, содержащий окись никеля, окись алюминия, окись хрома и алюминат кальция при следующем соотношени компонентов, мас.%: окись никеля 31,9-50,8, окись хрома 2,0-16,4, алю кальция 17,2-30,0, окись алюми ния остальное. Отличительными признаками изобретения являются дополнительное содержание окиси хрома и соотношение компонентов. Катализатор согласно изобретению по сравнению с известным обладает повышенной активностью. Температура очистки газа от 0,2% СО и 20-70см /м COj до остаточного содержания каждог компонента 2 см /м в присутствии настоящего катализатора составляет 170-200 С. Катализатор согласно изобретению готовят путем смешивания исходных компонентов - основного карбоната никеля, .окиси алюминия, алюмината кальция и раствора хромового ангидрида с последующей сушкой и прокалкой с образованием твёрдак растворов окислов на основе решеток NiO и Окись хрома, растворяясь в окиси никеля, способствует увеличению дисперсности никеля, что приводит к уве личению никелевой поверхности и ак тивности катализатора. Увеличение активности катализатора наблюдается при введении 2% При введении в состав катализатора свыше 16,4% снижается общая поверхность и активность уменьшается Приготовление катализатора может быть представлено как с использованием аммиачной Ьоды, так и без этого компонента. Пример 1, Предварительно измельченные окись алюминия (1,5 кг), алюминат кальция (1,3 кг) и основной карбонат никеля (2,95 кг) смешивают в Z-образном смесителе в течение 30 мин при добавлении 5000 мл аммиачной воды без обогрева. Полученную массу в течение 1520 мин смешивают с раствором хромового ангидрида (0,25 кг в 2 л Н20), затем продолжая перемешивание, сушат при и пластифицируют в течение 2-3 ч: Высушенную массу прокаливают на воздухе при в течение 10-12 ч. Затем измельчают, рассеивают, смешивают с 2 мас.% графита и конденсатом и таблетируют в гранулы размером 6x3 мм или 5x5 мм. Полученный катализатор содержит, . мас.%: N10 32,7, 33,3, СГдОз 2,0, алюминат кальция 30. Никелевая поверхность катализатора 29 , П р и м е р 2. Предварительно измельченную смесь из 198 г основного карбоната никеля, 1,18 г окиси алюминия и 84 г алюмината кальция загружают в Z-образный смеситель и смешивают с раствором хромового ангидрида (7,62 Б 240 мл дистиллированной воды). Перемешивание продолжают сначала при комнатной температуре, затем при температуре 70-80 0. Катализаторную массу высушивают при в течение 10ч, прокаливают в атмосфере воздуха при 380400 С 8-10 ч, смешивают в 2 мас.% графита и таблетируют в гранулы 6x3 или 5x3 мм. Полученный катализатор содержит, мас.%: NiO 31,9, Сг20э4,6, 36,1, алюминат кальция 27,4. Примерз. Способ получения катализатора аналогичен примеру 1, но в смеситель загружают предварительную измельченную смесь из 227 г основного карбоната никеля, 135 г окиси алюминия и 38 г алюмината кальция и перемешивают с раствором хромового ангидрида (92,7 г в 240 мл дистиллированной воды). Полученный катализатор содержит, мас.%:. Nip 34,4, 16,4, 32,0, алюминат кальция 17,2. П р и м е р 4. Способ получения катализатора аналогичен примеру 1, но в смеситель загружают предварительно измельченную смесь из 200 г основного карбоната никеля (33 г окиси алюминия и 67 г алюмината кальция) и смешивают с раствором хромового ангидрида (46,6 г з, в 140 мл дистиллированной воды). Полученный катализатор содержит, мас.%: NiO 50,8, 12,3, .AljOa 10,0, алю минат кальция 26,9. Сравнительные свойства известного и предлагаемого катализаторов приведены в таблице. В таблице приведена температура полной очистки синтез-газ от 0,2% СО и 20-70 остаточного содержания каждого компонента 2 при ати, W 10000 ч. Испытания проведены на модельной и полузаводской установках. Из таблицы видно, что при. введениг в NiO - А1-Са систему от 2 до 16,4% S получают катализатор с наибольшей активностью, что обусловлено увеличением скорости гидрирования окиси углерода и минимальной температурой очистки до остаточного содержания 2 см /м окиси и двуокиси углерода. Это позволяет осуществлять процесс очистки водорода и водородсодержащих газов от окислов углерода до остаточного содержания менее 2 см /м При более низкой температуре (170180 С), т.е. при меньших энергетических затратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ОБОГАЩЕНИЯ СМЕСЕЙ УГЛЕВОДОРОДНЫХ ГАЗОВ МЕТАНОМ | 2014 |

|

RU2568810C1 |

| Катализатор для гидрирования ароматических углеводородов и очистки газов от кислорода и окиси углерода и способ его получения | 1979 |

|

SU780881A1 |

| Способ очистки природного газа от гомологов метана | 1985 |

|

SU1315448A1 |

| Способ очистки газов от кислорода | 1984 |

|

SU1174067A1 |

| Способ подготовки природного газа к транспорту | 1985 |

|

SU1337382A1 |

| Катализатор для получения метана из оксидов углерода и водорода и способ его приготовления | 1986 |

|

SU1554962A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛЮМО-ХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, В ЧАСТНОСТИ ДЛЯ МЕТАНИРОВАНИЯ ОКСИДОВ УГЛЕРОДА | 2002 |

|

RU2205068C1 |

| Катализатор для синтеза метанола и конверсии окиси углерода | 1977 |

|

SU733721A1 |

| Катализатор для очистки газов от соединений серы | 1981 |

|

SU959821A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВОДОРОДСОЛЕР)КА11ИХ ГАЗОВ ОТ ОКИСЛОВ УГЛЕРОДА, содержащий окись никеля, окись алюминия и алюминат кальция, отличающийся тем, что, с целью повышения активности катализатора, он дополнительно содержит .окись хрома при следующем содержании компонентов, мас.%: Окись никеля 31,9-50,8 Окись хрома 2,0-16,.4 Алюминат кальция. 17,2-30,0 Окись алюминия Остальное (Л

звестныеNi - А1 - Са

NiO 15-50

СаО 5-9

HjO 6-10 80-100

Остальное рототип:

Ni-Al-Ca NiO 25-40

15-55 .

Алюминат калыщя

5-6080-100

редлагаемый

NiO 44,7

1,2

Алюминат кальция

19,5

34,670-90

NiO 32,7.

Сг20з2,0

Алюминат кальция

30,0

АЦОд 35,340-50

NiO 31,9

СгаОз 4,6

0,4

220

26

0,4

26

.220

27

0,4

0,6

200

29

Алюминат кальция27,4

AliOa 36,1 40-50 NiO 34,4, 16,4 Алюминат кальция 17,2

AljOj 32,0 30-40 NiO 50,8 12,3 Алюминат кальция 26,9

10,0 -30-40 NiO 45,0 Сг,0з 18,5 Алюминат кальция 16,2 20,3 50-60

1051764

в

Продолжение таблицы

0,6

185

0,6

175

0,6

170

0,5

| Катализатор для химических процессов | 1970 |

|

SU374900A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СОПОСОБ ГЮЛУЧЕНИЯ НИКЕЛЬ-АЛЮМО-ХРОМОВОГО ^КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ, НАПРИМЕР, ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 0 |

|

SU403429A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 428773, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-15—Публикация

1982-01-27—Подача