. Изобретение относится к центребежным устройствам для распыления жидкости, преимущественно для использования в лабораторных установках с целью получения большого количества капель жидкости строго одинакового размера, и может найти применение в качестве распыливающего органа в тепло-массообменных аппаратах, а именно в полых механических распиливающих абсорберах, грануляторах плава и других подобных аппаратах.

Известно устройство пленочного типа для образования капель расплавов, выполненное в виде конуса и установленного над ним питателя ДЛЯ;подачи расплава, на нижней кромке конуса укреплены проволочные элементы. Расплав подается на вершит ну конуса, по поверхности Которого г в виде пленки стекает к нижней кромке конуса и затем На проволочные элементы, стекая с которых расплав образует капли QlJ.

Недостатками известного устройства являются хрупкость конст рукдии, невысокая производительность. Тонкие проволочки обладают незначительной удерживающей способностью, прэтому формирование капель на них может быть обеспечено только при очень алых расходах. Кроме того, разрыв стекающей пленки и формирование капель, на концах проволочек может быть обеспечено только при использовании расплаво.Ё,обладающих малой вязкостью и большим поверхностнымнатяжением, а это ограничивает область применения данного устройства.

Наиболее близким к изобретению по технической сущности .и достигаемому результату является генератор капель, содержащий приводной полый корпус, сообщенный с источником подачи жидкости в его полость, и расположенные равномерно рядами в параллельных плоскостях на его поверхности каплеобразующие элементы

в виде игл С2 J..

Недостатками данного устройства являются невозможность, получения всех капель распыливаемрй жидкости одинакового размера и недостаточная надежность,эксплуатации распылите- . ля, так как из-за значительной длины игл, йыступающих за окружность ба:рабана и установки их в радиальном направлениКу на боковую поверхность игл по нормали действует набегающий поток газа и поэтому часть жидкости сдувается с. боковой поверхности иглы, не достигая ее острия. Процесс образования капель жидкости- с боковой поверхности игл носит случайный характер и жидкость сдувается с нее в виде капеЛь Неправильной формы, имеющих различные г иаметры, и отличающиеся по размеру

от капель, образующихся с острия игл. Нестабильный подвод жидкости к острию игл |( из-за сдува части жидкости с боковой поверхности игл | отрицательно сказывается на регу5 лярности каплеобразования и на размерах капель, распыливаемых с острия игл.

Из-за резкого сужения и расширения проходного сечения кольцевого

0 зазора между отверстием и иглой и недостаточной его длины в зазоре возникает сильная турбулизация потока жидкости, что отрицательно сказывается на равномерности подвода

5 жидкости к острию игл и препятствует образованию одинаковых капель.

Кроме того, часть жидкости, вследствие.высокой турбулентности потока в зазоре и действующего на нее при выходе из кольцевого зазора потока набегающего газа, стекает fH3 отверстия не на иглУ, а на наруж- , ную поверхность барабана и распыли. вается с нее в виде пленок и брызг,, ухудшается монодиспер.сность факела

распыливаемой жидкости. При вращении барабана иглы под действием . центробежной силы и силы сопротивления от окружающего газа отклоняются от оси отверстий в барабане и п.ере0 кашиваются в них, что при Соотнсше- НИИ диаметров игл к диаметру отверстий, равным 0,75-0,9, приводит к существенному (почти полному ) уменьщёнито проходного сечения кольцевого

5 зазораj что значительно снижает производительность распылителя. Малое : проходное сечение кольцевого зазора между иглой и отверстием и его дополнительное уменьшение при перекосе

Q иглы приводит к забиванию отверстий при распыпивании загрязненных жидкостей и малоэффективной его работе при распыли вании вязких жидкостей. В случае же выполнения игл -образной формы

одна из.игл, составляющих этот эле мент, оказывается .повернута острием в сторону вращения барабана т.е. навстречу.потоку газа, который сдувает жидкость к основанию иглы. Центробежная сила, в данном случае,

0 также препятствует движению жидкости к острию иглы, с которой жидкость не распыливается, а вытека:ет из отверстия и попадает на боковую поверхность барабана и аспыливается

5 с нее в виде пленок и струй,.

В данном устройстве, высокая сложность изготовления большого количества отверстий малого диаметра в стенках барабана. Неудобство уста0 новки игл в отверстия барабана изнутри при сборке распыливателя. Отсутствует фиксация игл от выскакивания их внутрь барабана, что приводит, к сложностям при сборке, хра5 ненйи установке распыпивателя.

Иглы в неработанадем распылителе под действием какой-либо силы могут провалиться внутрь барабана. Все это значительно уменьшают эффективность и надежность эксплуатации распылит ёля. .

- Цель изобретения - повышение эффективности работы генератора путем обеспечения возможности образования равнс 1ерных капель и повышение на-г дежности работы при эксплуатации.

ПоставЗтенная цель достигается тем, что в генераторе капель, coftepжащем приводной полый корпус, сообщенный с. источник.ом подачи жидкости в его полость, и расположенные равномерно рядами в параллельных плоскостях на его поверхности кгш-; леобразующие элементы в виде игл, корпус- выполнен в виде плоских дисков, соединенных между собой с образованием вып ускных щелевых з а з оров, а иглы размещены в зазорах с наклоном к радиусу дисков.

Кроме того, в генераторе капель угол наклона игл равен 10-85.

При этом длина выступающей части игл равна 1-2 высотам зазора между

ДЙСКс1МИ. .

Причем внутренние кромки дисков выполнены закругленными.

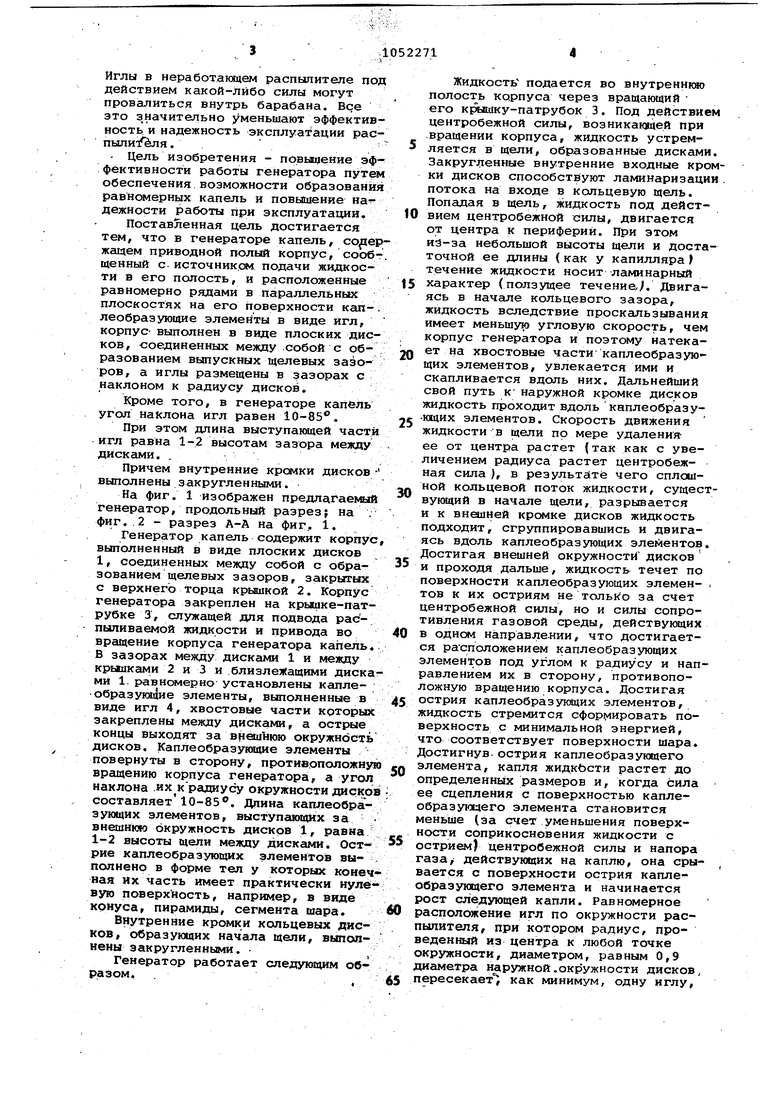

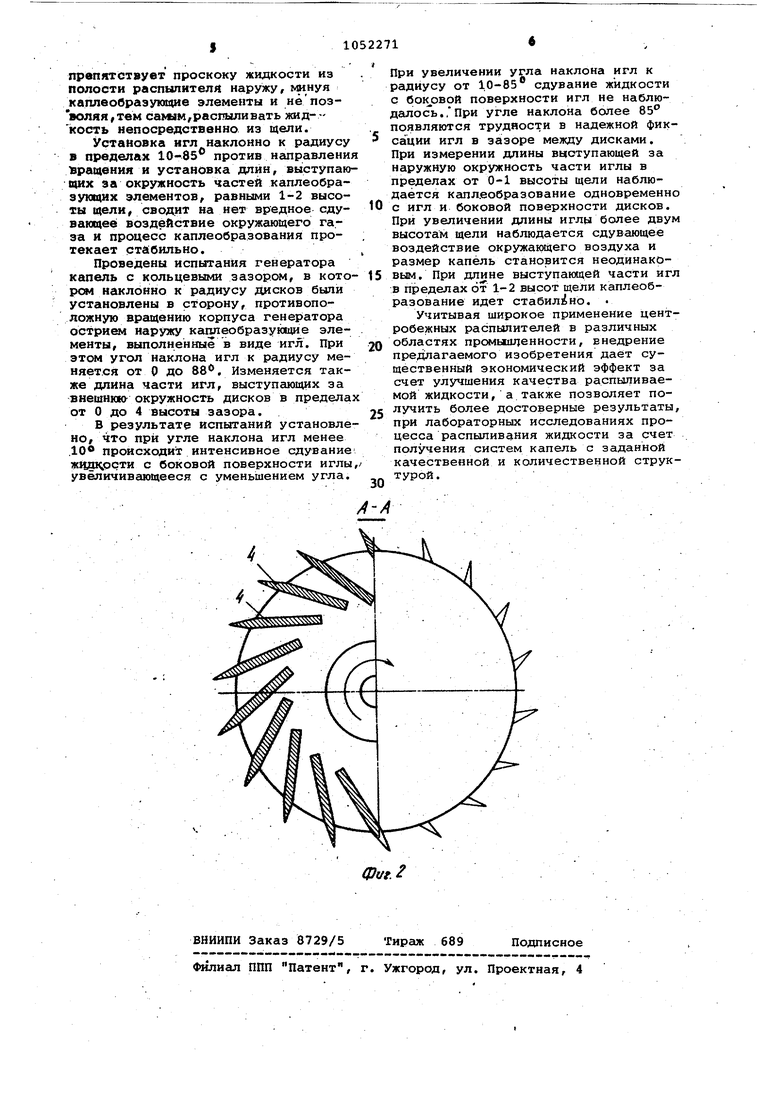

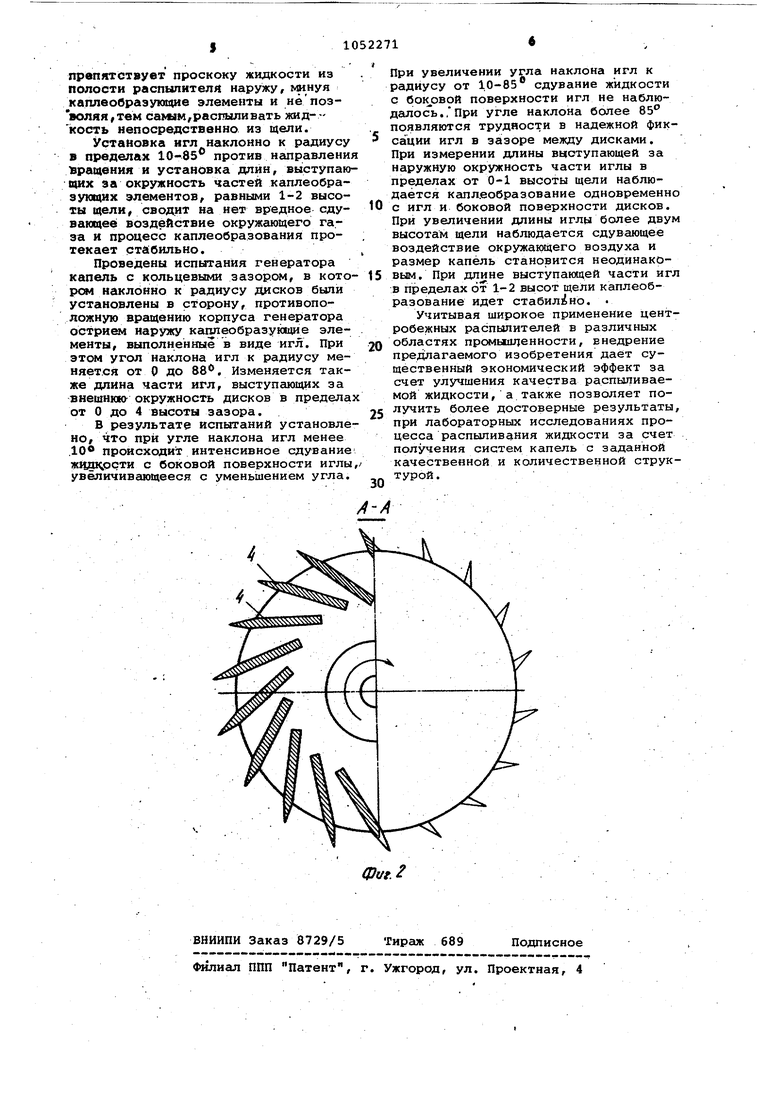

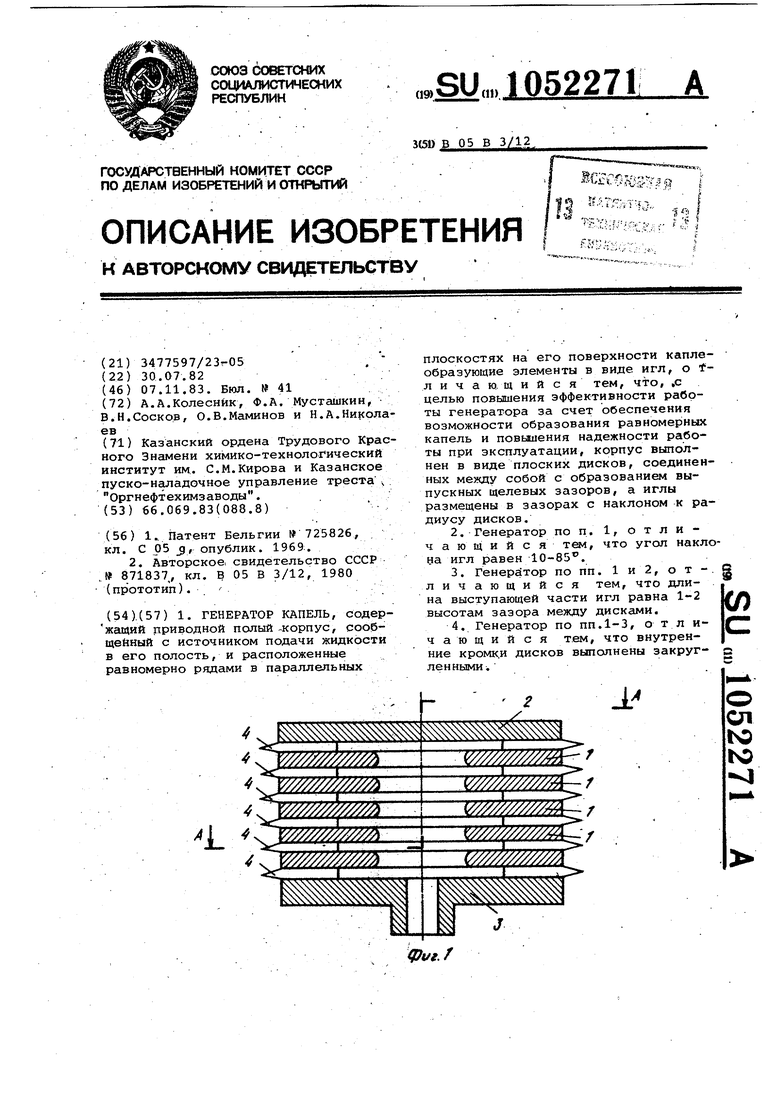

На фиг. 1 изображен предлагаенаый генератор, продольный разрез; на . фиг. 2 - разрез А-А на фиг, 1.

Генератор капель содержит корпус выполненный в виде плоских дисков 1, соединенных между собой с образованием щелевых зазоров, закрытых с верхнего торца крышкой 2. Корпус генератора закреплен на крышке-патрубке 3, служащей для подвода распыливаемой жидкости и привода во вращение корпуса генератора капель. В зазорах между дисками 1 и между крышками 2 и 3 и близлежащими дисками 1. равномерно установлены каплеобразукхцие элементы, выполненные в виде игл 4, хвостовые части которых закреплены между дисками, а острые концы выходят за внешнюю окружность дисков. Каплеобразующие элементы повернуты в сторону, противоположную вращению корпуса генератора, а угол наклона радиусу окружности диско составляет 10-85, Дпина каплеобразующих элементов, выступакшшх за внешнюю окружность дисков 1, равна 1-2 высоты щели между дисками. Острие каплеобразующих элементов выполнено в форме тел у которых конеч ная их часть имеет практически нуле вую поверхность, например, в виде конуса, пирамиды, сегмента шара.

Внутренние кромки кольцевых дисков, образующих начала щели, выполнены закругленными.

Генератор работает следующим образом.

Жидкость подается во внутреннкяо полость корпуса через вращающий его кдашку-патрубок 3, Под действием центробежной силы, возникавдей при .вращении корпуса, жидкость устремляется в щели, образованные дисками. Закругленные внутренние входные кромки дисков способствуют ламинаризацин. потока на входе в кольцевую щель. Попадая в щель, жидкость под дейст10вием центробежной силы, двигается от центра к периферий. При этом И13-за небольшой высоты щели и достаточной ее длины { как у капилляра ) течение жидкости носит ламинарный характер (ползущее течение/. Двига5ясь в начале кольцевого зазора, жидкость вследствие проскальзывания имеет меньшую угловую скорость, чем корпус генератора и поэтому натекает на хвостовые части каплеобразую0щих элементов, увлекается ими и скапливается вдоль них. Дальнейший свой путь К наружной кромке дисков жидкость проходит вдоль каплеобразующих элементов. Скорость движения

5 жидкости в щели по мере удаления ее от центра растет (так как с увеличением радиуса растет центробежная сила ), в результате чего сплошной кольцевой поток жидкости, сущест0вукиций в начале щели, разрывается и к внииней кромке дисков жидкость подходит, сгруппировавшись и двигаясь вдоль каплеобраз элементов. Достигая внешней окружности дисков

5 и проходя дальше, жидкость течет по поверхности каплеобразующих элемен- . тов к их остриям не тапько за счет центробежной силы, но и силы сопротивления газовой среды, действуквдих

0 в однсм направлении, что достигается расположением каплеобразующих элементов под углом к радиусу и направлением их в сторону, противоположную вращению корпуса. Достигая острия каплеобразующих элементов,

5 жидкость стремится сформировать поверхность с минимальной энергией, что соответствует поверхности шара. Достигнув, острия каплеобразующего элемента, капля жидкЪсти растет до

0 определенных размеров и, когда сила ее сцепления с поверхностью каплеобразуюаего элемента становится меньше (за счет уменьшения поверхности соприкосновения жидкости с

5 острием) центробежной силы и напора газа, действующих на каплю, она срывается с поверхности острия каплеобразуихцего элемента и начинается рост следующей капли. Равномерное

0 расположение игл по окружности распылителя при котором радиус, проведенный из центра к любой точке окружности, диаметром, равным 0,9 диаметра наружной.окружности дисков, пересекает как минимум, одну иглу.

5

Препятствует проскоку жидкости из полости распыпител;( наружу, шнуя /каплеобраэукшще элементы и нёпозволяя тем самлм раслыливать жид-кость непосредственно из щели.

Установка игл наклонно к радиусу в пределах 10-85 против направления Ърацения и установка длин, выступающих за окружность частей каплеобразующих элементов, равными 1-2 высоты щели, сводит на нет вредное сдувающее воздействие окружающего газа и процесс каплеобразования протекает стабильно.

Проведены испытания генератора капель с кольцевыми зазором, в которсм наклонно к радиусу дисков были установлены в сторону, противоположную вращению корпуса генератора острием наружу каплеобразукзщие элементы, выполненные в виде игл. При этом угол наклона игл к радиусу меняется от О до 6&, Изменяется также длина части игл, выступающих за в нешнкха окружность дисков в пределах от О до 4 высоты зазора.

В результате испытаний установлено, что при угле наклона игл менее .10 происходит интенсивное сдувание ЖЦД1ФСТИ с боковой поверхности иглы увеличивающееся с уменьшением угла.

При увеличении угла наклона игл к радиусу от 10-85 сдувание жидкости С 6oKj3Boft поверхности игл не наблюдалось,,При угле наклона более 85 появляются трудности в надежной Фиксации игл в зазоре между дисками. При измерении длины выступающей за наружную окружность части иглы в пределах от 0-1 высоты щели наблюдается каплеобразование одновременно с игл и боковой поверхности дисков. При увеличении длины иглы более двум высотам щели наблюдается сдувающее воздействие окружающего воздуха и размер капель становится неодинаковым. При длине выступающей части игл в пределах от 1-2 высот щеЛи каплеобразование идет стабильно. .

Учитывая широкое применение центробежных распьшителей в различных областях промьющенНости, внедрение предлагаемого изобретения дает существенный экономический эффект за счет улучшения качества распыливаемой жидкости, а также позволяет получить более достоверные результаты, при лабораторных исследованиях процесса распылив ания жидкости за счет получения систем капель с заданной качественной и количественной структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ РАСПЫЛИТЕЛЬ | 1991 |

|

RU2042438C1 |

| ЦЕНТРОБЕЖНО-ВИХРЕВАЯ РАСПЫЛИТЕЛЬНАЯ ФОРСУНКА | 2012 |

|

RU2490072C1 |

| Массообменный аппарат | 1982 |

|

SU1066625A1 |

| Опрыскиватель | 1988 |

|

SU1664229A1 |

| Центробежный распылитель | 1980 |

|

SU937031A1 |

| ДОЖДЕВАЛЬНЫЙ НАСАДОК-АКТИВАТОР ДЛЯ МОБИЛЬНЫХ ДОЖДЕВАЛЬНЫХ МАШИН | 2013 |

|

RU2535310C1 |

| Вращающийся распылитель | 1987 |

|

SU1521419A1 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

| Центробежный скруббер | 1982 |

|

SU1194468A1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И КАПЕЛЬНОГО ДОЗИРОВАНИЯ ЖИДКОСТИ | 2002 |

|

RU2224701C1 |

1. ГЕНЕРАТОР КАПЕЛЬ, содержёодий приводной полый -корпус, сообщейный с источником подачи жидкости в его полость, и расположенные равномерно рядами в параллельных с ///////// /// 4 W/////7)/////M JL v плоскостях на его поверхности каплеобразующие элементы в виде игл, о fл и ч а из ад и и с я тем, что, ,с целью повышения эффективности работы генератора за счет обеспечения возможности образования равномерных капель и повышения надежности работы при эксплуатации, корпус выполнен в виде плоских дисков, соединенных между собой с образованием выпускных щелевых зазоров, а иглы размещены в зазорах с наклоном к радиусу дисков. 2.Генератор по п. 1, отличающийся тем, что угол наклона игл равен 10-85. 3.Генерётор по пп. 1 и 2, о т -. личающийся тем, что дли(Л на выступающей части игл равна 1-2 высотам зазора между дисками, 4.Генератор по пп.1-3, отличающийся т.ем, что внутренние КРОМК.И дисков выполнены закругленными фиг. / ///////////А W///////////M f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приемное устройство к ножницам | 1977 |

|

SU725826A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское, свидетельство СССР ,№ 871837,, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| . | |||

Авторы

Даты

1983-11-07—Публикация

1982-07-30—Подача