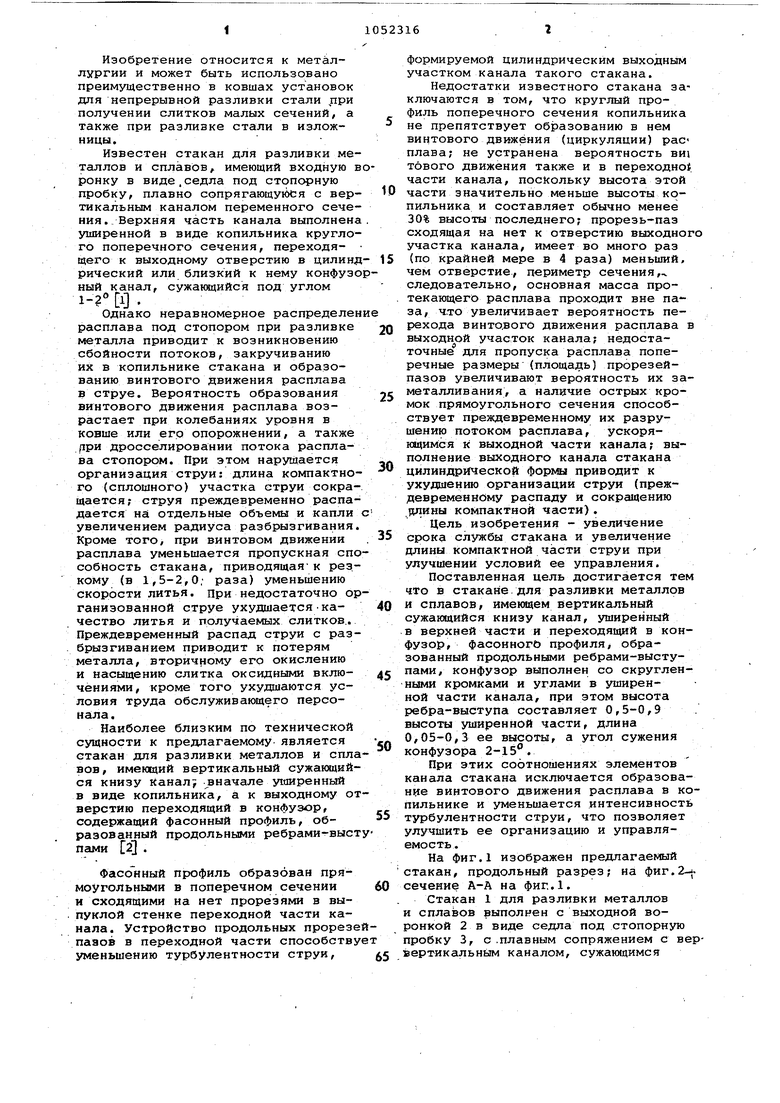

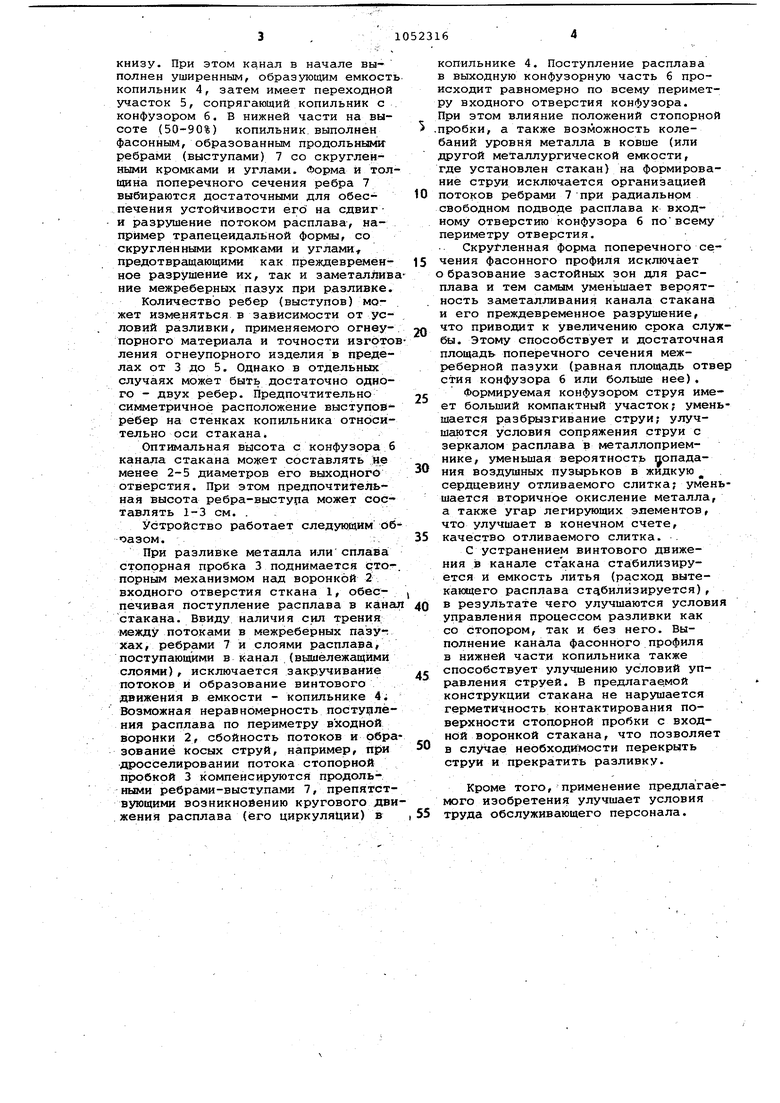

Изобретение относится к металлургии и может быть использовано преимущественно в ковшах установок для непрерывной разливки стали при получении слитков малых сечений, а также при разливке стали в изложницы. Известен стакан для разливки ме таллов и сплавов, имеющий входную ронку в виде . седла под стсэпорную пробку, плавно сопрягающуюся с вер тикальным каналом переменного сече ния.. Верхняя часть канала выполнен уширенной в виде копильника кругло го поперечного сечения, переходящего к выходному отверстию в цилинд рический или близкий к нему конфуз ный канал, сужающийся под углом . Однако неравномерное распределе расплава под стопором при разливке металла приводит к возникновению сбойности потоков, закручиванию их в копильнике стакана и образованию винтового движения расплава в струе. Вероятность образования винтового движения расплава возрастает при колебаниях уровня в ковше или его опорожнении, а также /1ри дросселировании потока расплава стопором. При этом нарушается организация струи: длина компактно го (сплошного) участка струи сокращается; струя преждевременно распадается на отдельные объемы и капли увеличением радиуса разбрызгивания Кроме того, при винтовом движении расплава уменьшается пропускная спо собность стакана, приводящая к резкому (в 1,5-2,0; раза) уменьшению Скорости литья. При недостаточно ор ганизованной струе ухудшаетсякачество литья и получаемых слитков.. Преждевременный распад струи с разбрызгиванием приводит к потерям металла, вторичному его окислению и насыщению слитка оксидными включениями, кроме того ухудшаются условия труда обслуживающего персонала . Наиболее близким по технической сущности к предлагаемому является стакан для разливки металлов и спла вов , имеющий вертикальный сужанвдийся книзу Канал вначале уишренный в виде копильника, а к выходному от верстию переходящий в конфузор, содержащий фасонный профиль, образованный продольными ребрами-выст пами 2 . Фасонный профиль образован прямоугольными в поперечном сечении и сходящими на нет прорезями в выпуклой стенке переходной части каиала. Устройство продольных прорезе пааов в переходной части способству уменьшению турбулентности струи, формируемой цилиндрическим выходным участком канала такого стакана. Недостатки известного стакана заключаются в том, что круглый профиль поперечного сечения копильника не препятствует образованию в нем винтового движения (циркуляции) расплава; не устранена вероятность ви1 тового движения также и в переходно. части канала, поскольку высота этой части значительно меньше высоты копильника и составляет обычно менее 30% высоты последнего; прорезь-паз сходящая на нет к отверстию выходного участка канала, имеет во много раз (по крайней мере в 4 раза) меньший, чем отверстие, периметр сечения, следовательно, основная масса протекающего расплава проходит вне паза, Ч.ТО увеличивает вероятность перехода ВИНТО.ВОГО движения расплава в ВЫХОДНОЙ участок канала; недостаточные для пропуска расплава поперечные размеры (площадь) прорезейпазов увеличивают вероятность их заметалливания, а наличие острых кромок прямоугольного сечения способствует преждевременному их разрушению потоком расплава, ускоряющимся к выходной части канала; выполнение выходного канала стакана цилиндрической формы приводит к ухудшению организации струи (преждевременному распаду и сокращению длины компактной части). Цель изобретения - увеличение срока службы стакана и увеличение длины компактной части струи при улучшении условий ее управления. Поставленная цель достигается тем что в стакане для разливки металлов и сплавов, имекмдем вертикальный сужаняцийся книзу канал, уширенный в верхней части и переходящий в конфузор фасонного профиля, образованный продольными ребрами-выступами, конфузор выполнен со скругленными кромками и углами в уширенной части канала, при этом высота ребра-выступа составляет 0,5-0,9 высоты уширенной части, длина 0,05-0,3 ее высоты, а угол сужения конфузора 2-15. При этих соотношениях элементов канала стакана исключается образование винтового движения расплава в копильнике и уменьшается интенсивность турбулентности струи, что позволяет улучшить ее организацию и управляемость. На фиг.1 изображен предлагаемый стакан, продольный разрез; на фиг.2-. сечение А-А на фиг.1. Стакан 1 для разливки металлов и сплавов рыполнен с выходной воронкой 2 в виде седла под стопорную пробку 3, с .плавным сопряжением с верертикальньзм каналом, сужающимся книзу. При этом канал в начале выполнен уширенным, образующим емкост копильник 4, затем имеет переходной участок 5, сопрягающий копильник с конфузором 6. В нижней части на высоте (50-90%) копильник. выполнен фасонным, образованным продольными ребрами (выступами) 7 со скругленными кромками и углами. Форма и тол щина поперечного сечения ребра 7 выбираются достаточными для обеспечения устойчивости его на сдвиги разрушение потоком расплава, например трапецеидальной формы, со скругленными кромками и углами предотвращающими как преждевременное разрушение их, так и заметаллив ние межреберных пазух при разливке. Количество ребер (выступов) может изменяться в зависимости от условий разливки, применяемого огнеупорного материала и точности изгото ления огнеупорного изделия в пределах от 3 до 5. Однако в отдельных случаях может быть достаточно одного - двух ребер. Предпочтительно симметричное расположение выступовребер на стенках копильника относительно оси стакана. Оптимальная высота с конфузора б канала стакана может составлять не менее 2-5 диаметров его выходного отверстия. При этом предпочтительная высота ребра-выстура может составлять 1-3 см. . . Устройство работает следунзщим сэб оазом.;. При разливке металла или сплава стопорная пробка 3 поднимается стопорным механизмом над воронкой 2 входного отверстия сткана 1, обеспечивая поступление расплава в кана стакана. Ввиду наличия сил трения между потоками в межреберных пазу-; хах, ребрами 7 и слоями расплава, поступающими в канал (вышележащими слоями), исключается закручивание потоков и образование винтового движения в емкости - копильнике 4; Возможная неравномерность постущлёния расплава по периметру входной воронки 2, сбойность потоков и обра зование Косых струй, например, при дросселировании потока стопорной пробкой 3 компенсируются продольными ребрами-выступами 7, препятствующими возникновению кругового дви жения расплава (его циркуляции) в копильнике 4. Поступление расплава в выходную конфузорную часть 6 происходит равномерно по всему периметру входного отверстия конфузора. При этом влияние положений стопорной пробки, а также возможность колебаний уровня металла в ковше (или другой металлургической емкости, где установлен стакан) на формирование струи исключается организацией потоков ребрами 7 при радиальном свободном подводе расплава к входному отверстию конфузора 6 повсему периметру отверстия. Скругленная форма поперечного сечения фасонного профиля исключает бразование застойных зон для расплава и тем самым уменьшает вероятность заметалливания канала стакана и его преждевременное разрушение, что приводит к увеличению срока службы. Этому способствует и достаточная площадь попе речного сечения межреберной пазухи (равная площадь отвер стия конфузора 6 или больше нее). Формируемая конфузором струя имеет больший компактный участок; уменьшается разбрызгивание струи; улучшаются условия сопряжения струи с зеркалом расплава в металлоприемнике, уменьшая вероятность попадания воздушных пузырьков в жидкую сердцевину отливаемого слитка; уменьшается вторичное окисление металла, а также угар легирующих элементов, что улучшает в конечном счете, качество отливаемого слитка. . С устранением винтового движения в канале стакана стабилизируется и емкость литья (расход вытекакяцего расплава стабилизируется), в результате чего улучшаются условия управления процессом разливки как со стопором, так и без него. Выполнение канала фасонного профиля в нижней части копильника также способствует улучшению условий управления струей. В предлагаемой конструкции стакана не нарушается герметичность контактирования поверхности стопорной пробки с ВХОДНОЙ воронкой стакана, что позволяет в случае необходимости перекрыть струи и прекратить разливку. Кроме того, применение предлагаемого изобретения улучшает условия труда обслуживающего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разливочный стакан | 1976 |

|

SU599915A1 |

| Устройство для установки разливочного стаканчика | 1972 |

|

SU466948A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037358C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| Способ изготовления слитков феррохрома | 1978 |

|

SU774779A1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| Глуходонный погружной стакан для непрерывной разливки металлов | 1984 |

|

SU1194571A1 |

| Изложница для отливки фасонных слитков | 1974 |

|

SU505503A1 |

| Сталеразливочный ковш для вакуумной отливки слитков | 1982 |

|

SU1065083A1 |

СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВ, имеющий вертикальный сужающийся книзу канал, уширенный в верхней части и переходящий в конфузор, фасонного профиля, образованный продольными ребрами-выступами, отличающийся тем, что, с целью увеличения срока службы стакана и. увеличения длины компактной части струи при улучшении условий ее управления, конфузор выполнен со скругленными кромками и углами в уширенной части канала, при этом высота ребра-выступа составляет 0,,9 высоты уширенной части, длина - 0,05-0,3 ее высоты, аугол сужения конфузора 2-15°.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Изделия огнеупорные и высокоогнеупорные для непрерывной разливки стали | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рутес B.C | |||

| и др | |||

| Теория непрерывной разливки | |||

| Технологические основы | |||

| М., Металлургиздат, 1971, | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1983-11-07—Публикация

1982-06-21—Подача