Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических порошков распылением расплавов при помощи потока газа-энергоносителя.

Известно устройство для получения металлических порсяиков из расплавов, включающее металлоприемник, металлопровод и плоские газовые сопла, расположенные си А1етрично и под .углом к оси металлопровода f.Ю

К недостатк 1М данного устройства относится низкая производительность и низкий выход мелких фракций порошка.

Наиболее близким к предлагаемому 15 по технической сущности и достигаемому результату является устройство для получения метал:лических порошков из расплавов, содержащее обогреваемый металлоприемник и форсуночный 20 узел, состоящий из двух сопл Лаваля, причем металлоприемник выполнен с выпускным отверстием, а сопла ,Лаваля расположены вокруг выпускного отверстия 2 . 25

Недостатками данно о -устройства являются низкие производительность технологического процесса и эффективность диспергирования расплава и высокий удельный расход дисперги- п рования расплава--н газ.-энергоносител55 ЧТО обусловлено наличием значительного расстояния от выпускного отверстия до фокуса распйления.

Цель изобретения - увеличение j. производительности, повышение эффективности диспергирования расплава и снижение удельного расхода газаэнергоносителя.

Цель достигается тем, что ,в устройстве для получения металлических 40 порошков из расплавов, содержащем обогреваемый металлоприемник и форсуночный узел, состоящий из двух сопл-Лаваля, металлоприемник выпол -; нен в виде прямоугольной ванны, с 45 призматическими углублениями в ее онной части, причем в вершинах призматических углублений выполнены сквозные щелевые каналы, шириной 0,8-2,5 ширины, критического се- JQ чения сопла Лаваля, а каждое из сопл Лаваля установлено на внешней поверхности призматических углублений таким образом, что расстояние от среза сопл до щелевого канала gj составляет 0,5-10 ширин критического сечения сопла Лаваля.

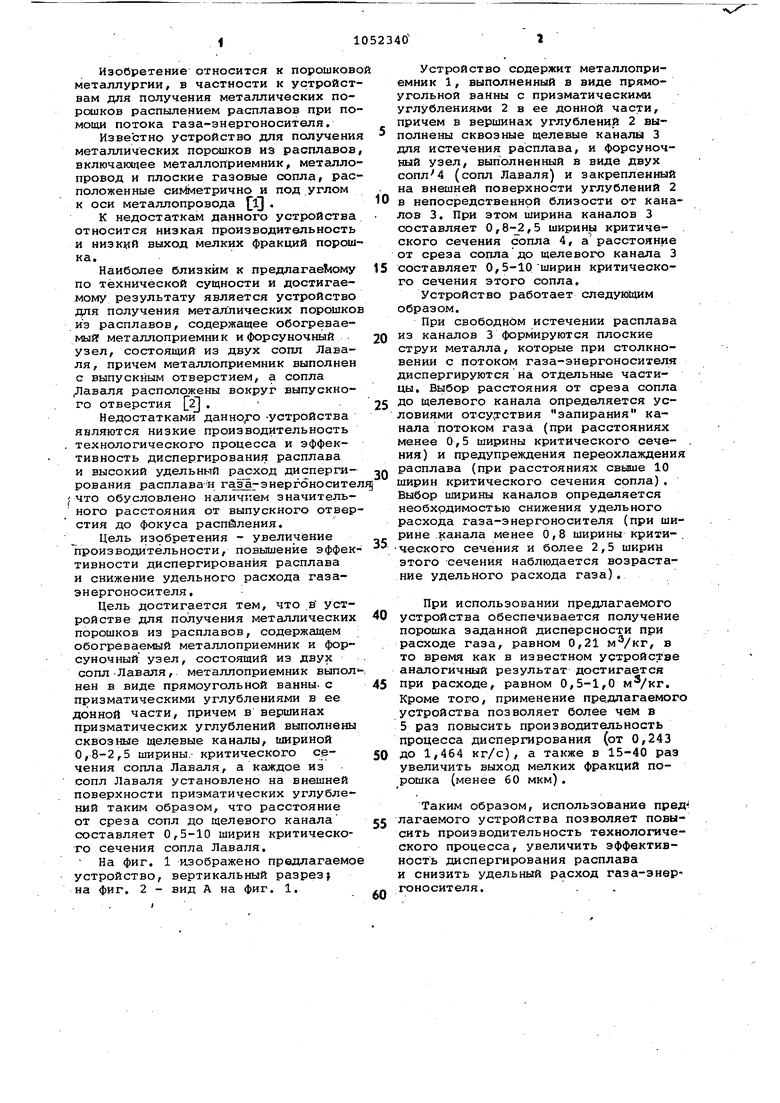

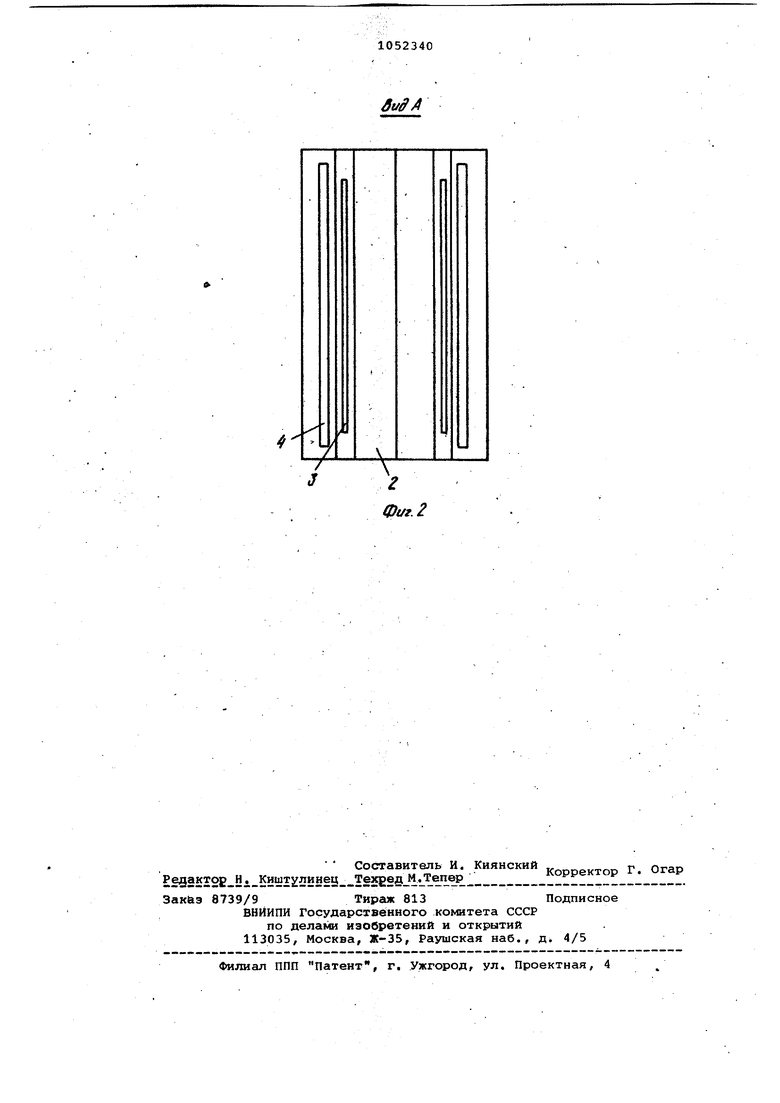

На фиг. 1 изображено предлагаемое устройство, вертикальный разрезу на фиг. 2 - вид А на фиг. 1. ,

Устройство содержит металлоприемник 1, выполненный в виде прямоугольной ванны с призматическими углублениями 2 в ее донной части, причем в вершинах углублений 2 выполнены сквозные щелевые каналы 3 для истечения расплава, и форсуночный узел, выполненный в виде двух соплМ (сопл Лаваля) и закрепленный на внешней поверхности углублений 2 в непосредственной близости от каналов 3. При этом ширина каналов 3 составляет 0,,5 ширины критического сечения сопла 4, а расстояние от среза сопла до щелевого канала 3 составляет 0,5-10 ширин критического сечения этого сопла.

Устройство работает следующим образом.

При свободном истечении расплава из каналов 3 формируются плоские струи металла, которые при столкновении с потоком газа-энергоносителя диспергируются на отдельные частицы. Выбор расстояния от среза сопла до щелевого канала определяется условиями отсуз ствия запирания канала потоком газа (при расстояниях менее 0,5 ширины критического сечения) и предупреждения переохлаждения расплава (при расстояниях свыше 10 ширин критического сечения сопла). Выбор ширины каналов определяется необходимостью снижения удельного расхода газа-энергоносителя (при ширине .канала менее 0,8 ширины критического сечения и более 2,5 ширин этого сечения наблюдается возрастание удельного расхода газа).

При использовании предлагаемого устройства обеспечивается получение порошка заданной дисперсности при расходе газа, равном 0,21 , в то время как в известном устройстве аналогичный результат достигается при расходе, равном 0,5-1,0 . Кроме того, применение предлагаемого устройства позволяет более чем в 5 раз повысить производительность процесса диспергирования (от 0,243 до 1,464 кг/с), а также в 15-40 раз увеличить выход мелких фракций порошка (менее 60 мкм).

Таким образом, использование предлагаемого устройства позволяет повысить производительность технологического процесса, увеличить эффективность диспергирования расплава и снизить удельный расход газа-энергоносителя.

StfffA

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2017588C1 |

| Устройство для получения металлических порошков из расплавов | 1987 |

|

SU1491614A2 |

| Устройство для получения дисперсных порошков из расплавов | 1984 |

|

SU1163996A1 |

| Устройство для получения металлических порошков из расплавов | 1981 |

|

SU1002096A1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЧЕШУЙЧАТОЙ ФОРМЫ | 1993 |

|

RU2073591C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Сопло для распыления расплавов | 1979 |

|

SU791462A1 |

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОИКОВ ИЗ РАСПЛАВОВ; содержащее обогреваемый Металлоприемник и форсуночный узел, состоящий из двух сопл Лаваля, о т л и «ч а ю щ е е с я тем, что, с целью увеличения производительности, повышения эффективности диспергирования расплава и снижения удельного расхода газа-энергоносителя,, металлоприемний выполнен в виде прямоугольной ванны с призматическими углублениями в ее донной.части, причем в вершинах призматических углублений выполнены сквозные щелевые каналы шириной 0,82,5 ширины критического сечения сопла Лавгшя, а каждое из сопл ,Лаваля установлено на внешней поверхности призматических углублений таким образом, что расстояние от среза сопл до щелевого канала составляет 0,5-10 ширины критического сечения сопла Лаваля,

/

ф1/г.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ частотной модуляции | 1941 |

|

SU63719A1 |

| . | |||

Авторы

Даты

1983-11-07—Публикация

1982-02-16—Подача