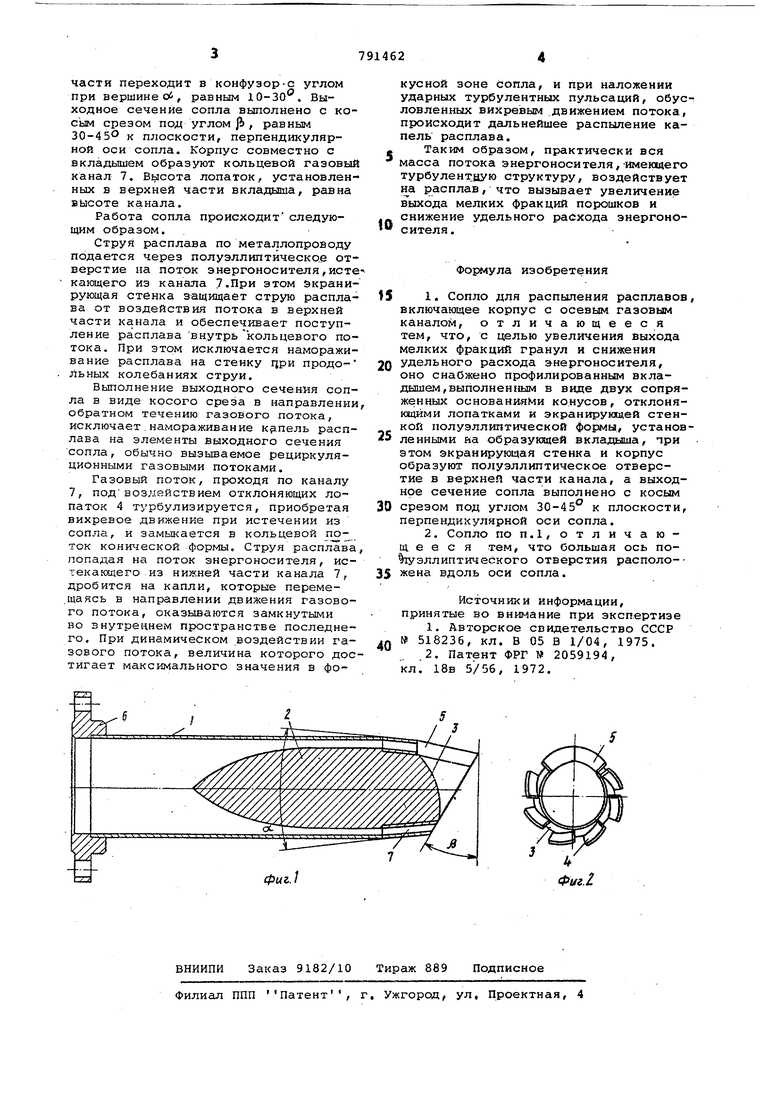

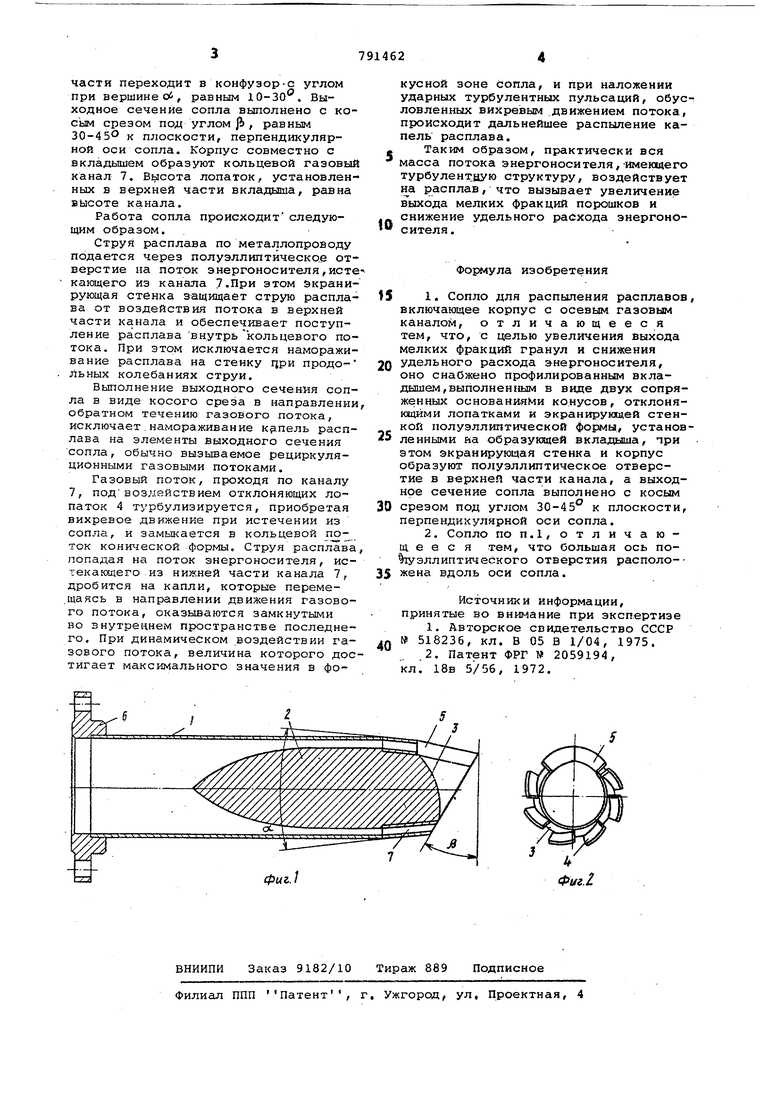

Изобретение относится к области порошковой металлургии, в частности к устройствам для получения гранул распылением расплавов. Известно сопло для распыления расплавов, выполненное в виде корпуса со щелевым газовым каналом с расширением на концах 1J, Недостатком сопла является невоз можность введения расплава внутрь п тока энергоносителя, в связи с чем продолжительность воздействия потока г-а расплав является незначительной . Наиболее близким к предложенному по технической сущности и достигаемому эффекту является сопло для рас пыления расплавов, включаклдее корпус с осевым газовым каналом. При этом внутри канала установлена труб ка для подачи расплава в поток энер гоносителя 2 . Недостатком данного сопла являет ся низкий выход мелких фракций гранул и высокий удельный расход энергоносителя. Предложенное сопло отличается от известного тем, что с целью увеличения выхода мелких фракций гранул и снижения удельного расхода энерго носителя, оно снабжено профилированным вкладышем, выполненным в виде двух сопряженных основаниями конусов, откпоняюсщв и лопаткс1ми и экранирукхчей стенкой полуэллиптической формы, установленными. на образующей вкладыша, при этом экранирующая стенка и корпус образуют полуэллиптичесJKoe отверстие в верхней части канала, а выходное сечение сопла выполнено с косым срезом под углом 30-4 к плоскости, перпендикулярной сопла. При этом большая ось полуэллиптического осверстия расположена вдоль оси сопла. На фиг.1 показано устройство, продольный раэреэ; на фиг. 2 - поперечный разрез. Сопло состоит из корпуса 1, профилированного вкладыша, выполненного в виде двух сопряженных основаниями конусов- 2 и 3, отклоняющих лопаток 4, полуэллиптической экранирукхдей стенки 5 и установленного фланца б. При этом корпус и экранирующая стенка образуют полуэллиптическое отверстие, большая Ось кото-, рого направлена вдоль оси сопла. Корпус сопла в нижней части имеет цилиндрическую форму, а в верхней .

части переходит в конфузор-с углом при вершине OU, равным 10-30 . Выходное сечение сопла выполнено с косым срезом под углом Ji , равным 30-4Б к плоскости, перпендикулярной оси сопла. Корпус совместно с вкладышем образуют кольцевой газовый канал 7. Высота лопаток, установленных в верхней части вкладыша, равна высоте канала.

Работа сопла происходит следующим образом.

Струя расплава по металлопроводу подается через полуэллиптическое отверстие на поток энергоносителя,исте кающего из канала 7.При этом Экранирующая стенка защищает струю расплава от воздействия потока в верхней части канала и обеспечивает поступление расплава внутрькольцевого потока. При этом исключается намораживание расплава на стенку Г1ри продольных колебаниях струи.

Выполнение выходного сечения сопла в виде косого среза в направлении обратном течению газового потока, исключает.намораживание купель расплава на элементы выходного сечения сопла, обычно вызываемое рециркуляционными газовыми потоками.

Газовый поток, проходя по каналу 7, ПОДвоздействием отклоняющих лопаток 4 турбулизируется, приобретая вихревое движение при истечении из сопла, и замыкается в кольцевой до. ток конической формы. Струя расплава попадая на поток энергоносителя, истекаю 1дего .из нижней части канала 7, дробится на капли, которые перемещаясь в направлении движения газового потока, оказываются замкнутыми во внутреннем пространстве последнего. При динамическом воздействии газового потока, величина которого достигает максимального значения в фокусной зоне сопла, и при наложении ударных турбулентных пульсаций, обусловленных вихревым .движением потока, происходит дальнейшее распыление капель расплава.

Таким образом, практически вся масса потока энергоносителя,имекадего турбулент иую структуру, воздействует на расплав, что вызывает увеличение выхода мелких фракций порошков и снижение удельного расхода энергоносителя.

Формула изобретения

15 1. Сопло для распыления расплавов включающее корпус с осевым газовым каналом, отличающееся тем, что, с целью увеличения выхода мелких фракций гранул и снижения

20 удельного расхода энергоносителя, оно снабжено профилированным вкладышем, выполненным в виде двух сопряженных основан1шМи конусов, отклоняющими лопатками и экранирующей стенкой полуэллиптической формы, установ25 ленными на образукадей вкладыша, при этом экранирующая стенка и корпус образуют полуэллиптическое отверстие в верхней части канала, а выходное сечение сопла выполнено с косым

30 срезом под углом 30-45 к плоскости перпендикулярной оси сопла.

2. Сопло по п.1, отличающее с я тем, что большая ось по эллиптического отверстия расположена вдоль оси сопла.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР ,п № 518236, кл. В 05 В 1/04, 1975.

2.Патент ФРГ М 2059194, кл 18в 5/56, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения дисперсных порошков из расплавов | 1984 |

|

SU1163996A1 |

| Форсунка для газоструйного распыления жидкого металла | 1987 |

|

SU1482773A1 |

| Устройство для получения металлических порошков из расплавов | 1982 |

|

SU1052340A1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2329873C2 |

| Волокнообразующее устройство | 1985 |

|

SU1299989A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЖИДКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2232628C1 |

| Волокнообразующее устройство для получения штапельных волокон | 1989 |

|

SU1622298A1 |

| Устройство для обработки металлургических шлаков | 1980 |

|

SU897726A2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

Авторы

Даты

1980-12-30—Публикация

1979-03-06—Подача