:л

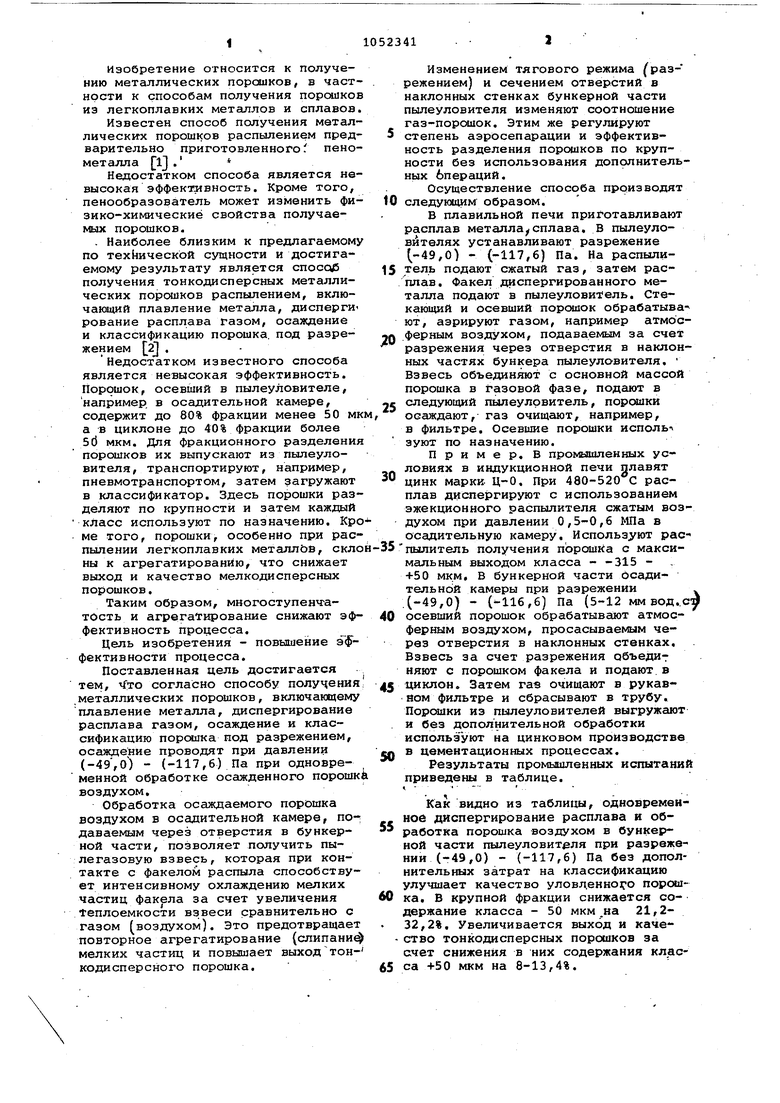

j; Изобретение относится к получению металлических пороиков, в част ности к способам получения порошко из легкоплавких металлов и сплавов Известен способ получения метал лических порошков распылением пред варительно приготовленного пено металла ij . Недостатком способа является не высокая эффективность. Кроме того, пенообразователь может изменить фи зико-химические свойства получаемых порошков. . Наиболее близким к предлагаемом по технической сущности и достигаемому результату является способ получения тонкодисперсных металлических порошков распылением, включакяций плавление металла, дисперги рование расплава газом, осаждение и классификацию порошка, под разрежением 2j . Недостатком известного способа является невысокая эффективность. Порошок, осевший в пылеуловителе, например в осадительной камере, содержит до 80% фракции менее 50 мк а в циклоне до 40% фракции более 5С1 мкм. Для фракционного разделения порошков их выпускают из пылеуловителя, транспортируют, например, пневмотранспортом, затем загружают в классификатор. Здесь порошки разделяют по крупности и затем каждый класс используют по назначению. Кро ме того, порошки, особенно при распылении легкоплавких металлов, скло ны к агрегатированию, что снижает выход и качество мелкодисперсных порошков.. Таким образом, многоступенч-атОсть и агрегатирование снижают эффективность процесса. Цель изобретения - повышение эффективности процесса. Поставленная цель достигается тем, tfTO согласно способу получения металлических порошков, включающему плавление металла, диспергирование расплава газом, осаждение и классификацию порсядка под разрежением, осаадение проводят при давлении (-49,0) - (-117,6) Па при одновременной обработке осажденного порошк воздухом. Обработка осаждаемого порошка воздухом в осадительной камере, подаваемым через отверстия в бункерной части, позволяет получить пылегазовую взвесь, которая при контакте с факелом распыла способствует интенсивному охлаждению мелких частиц факела за счет увеличения Теплоемкости взвеси сравнительно с газом воздухом). Это предотвращает повторное агрегатирование (слипани мелких частиц и повышает выход тонкодисперсного порошка. Изменением тягового режима (разрежением) и сечением отверстий в наклонных стенках бункерной части пылеуловителя изменяют соотношение газ-порошок. Этим же регулируют степень аэросепарации и эффективность разделения порошков по крупности без использования дополнительных бпераций. Осуществление способа производят следукхцим образом. В плавильной печи приготавливают расплав металла сплава. В пылеуловителях устанавливают разрежение (-49,0) - (-117,6) Па. На распылитель подают сжатый газ, затем расплав. Факел диспергированного металла подают в пылеуловитель. Стекающий и осевший порсяйок обрабатывав ют, аэрируют газом, например атмосферным воздухом, подаваемым за счет разрежения через отверстия в наклонных частях бункера пылеуловителя. Взвесь объединяют с основной массой порошка в Газовой фазе, подгиот в следующий пылеуловитель, порсяйки осаждают, газ очищают, например, в фильтре. Осевшие порошки исполь зуют по назначению. Пример, В промышленных условиях в индукционной печи плавят цинк марки Ц-0, При 480-520 С расплав диспергируют с использованием эжекционного распылителя сжатым воздухом при давлении 0,5-0,6 МПа в осадительную камеру. Используют распылитель получения порошйа с максимальным выходом класса - -315 +50 мкм. В бункерной части Ьсадительной камеры при разрежении .(-49,0) - (-116,6) Па (5-12 мм вод..С осевший порошок обрабатывают атмосферным воздухом, просасываемым через отверстия в наклонных стенках. Взвесь за счет разрежения абъеди няют с порошком факела и подают в циклон. Затем газ очищают в рукаваом фильтре и сбрасывают в трубу. Порошки из пылеуловителей выгружают и без дополнительной обработки испольэуют на цинковом производстве в цементационных процессах. Результаты промышленных испытаний приведены в таблице. - 1 - - Как видно из таблицы, одновременое диспергирование расплава и обаботка порошка воздухом в бункерой части пылеуловителя при разрежеии (-49,0) - (-117,6) Па без дополительных затрат на классификацию лучшает качество уловденно О порсхаа, В крупной фракции снижается соержание класса - 50 21,232,2%, Увеличивается выход и качетво тонкодисперсных порошков за чет снижения в них содержания класа +50 мкм на 8-13,4%.

Влияние разрежения и обработки воздухом на дисперсность порошков приведено в таблице.

Использование предлагаемого способа получения тонкодисперсных порошков распылением по сравнению с

известным увеличивает производитель ность процесса на 15-20%, позволяет без дополнительных затрат получить .раздельно крупный цинковый порошок , с содержанием класса -50 мкм - 185 22 мас.% и мелкий с содержанием класса +50 мкм - 5,4-29,7 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

| Способ получения непрерывно-литого слитка и установка для его осуществления | 1986 |

|

SU1435384A1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИСПЕРСНОГО СОСТАВА КАПЕЛЬ В ФАКЕЛЕ РАСПЫЛА ФОРСУНКИ | 2012 |

|

RU2495403C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ АЛЮМИНИЕВО-МАГНИЕВЫХ ПОРОШКОВ | 2000 |

|

RU2191659C2 |

| Устройство для получения металлического порошка из расплава | 1985 |

|

SU1266658A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ РАСПЛАВА | 1995 |

|

RU2111834C1 |

| Установка для получения порошков распылением расплава | 1981 |

|

SU984687A1 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающий плавление металла, дисдергирование расплава газом, осгикдение и классификацию порошка под разрежением, о т л и чающий с.я .тем, что, с целью повышения эффективности процесса, осаждение проводят при давлении (-49,0) - (-117,6) Па при одновременной обработке осаждаемого порошка воздухом. i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ | 0 |

|

SU289840A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Майский О.В., Тарасов А.В | |||

| Современные способы получения цинковых порошков. | |||

| М., Экономика и информация, ЦНИИцветмет, 1981, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1983-11-07—Публикация

1982-04-28—Подача