Изобретение относится к сварке пластмасс, в частности к устройствам для сварки с помощью электронагревательных элементов термопластичных материалов с использованием накладываемой на стык ленты.

Известно устройство для сварки термопластичных материалов, содержащее корпус с установленным внутри него сварочным электрообогреваемым роликом и ручку. Для обеспечения равномерного давления на свариваемые пленки устройство снабжено размещенной в корпусе электромагнитной катушкой с магнитопроводом 1.

Недостаток данного устройства заключается в том, что оно не позволяет производить сварку полимерных материалов без нарущения структуры материала в районе шва и околошовной зоны.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для сварки термопластичных материалов с использованием накладываемой .на стык ленты, содержащее основание с кронштейном, на котором установлена катушка с лентой, нагреватель и ручку 2J.

Недостаток указанного устройства заключается в том, что нагреватель жестко закреплен на основании и находится в постоянном контакте с нагреваемыми поверхностями пленок и накладываемой на них ленты, что в случае остановки устройства может вызвать перегрев свариваемых поверхностей. Кроме того, устройство не обеспечивает точную стыковку пленок, а смонтированная на корпусе направляющая для ленты не обеспечивает ее натяжение в процессе сварки, что отрицательно сказывается на качестве сварного соединения.

Целью изобретения является повыщение качества сварного соединения.

Указанная цель достигается тем, что устройство для сварки термопластичных материалов с использованием накладываемой на стык ленты, содержащее основание с кронштейном, на котором установлена катушка с лентой, нагреватель и ручку, снабжено упором, смонтированным на основании с возможностью перемещения и фиксации относительно нaгpeвaтev я, узлом стыковки свариваемых материалов, установленным перед нагревателем по ходу движения устройства, и закрепленной на основании фигурной пластинчатой пружиной для регулирования натяжения ленты, ручка выполнена в виде рычага, один конец которого шарнирно закреплен на кронштейне и подпружинен относительно основания, а на другом конце закреплен нагреватель.

Кроме того, рабочая поверхность нагревателя выполнена с двумя лысками, расположенными под тупым углом друг к другу.

Узел стыковки свариваемых материалов выполнен в виде двух установленных под углом друг к другу колес с резиновыми ободами и с пластинчатой пружиной.

Такое выполнение устройства позволяет регулировать давление на материал, ограничивать время контакта нагревателя с лентой и стыкуемыми материалами, обеспечивает качественную сварку материалов с сохранение.м их структуры.

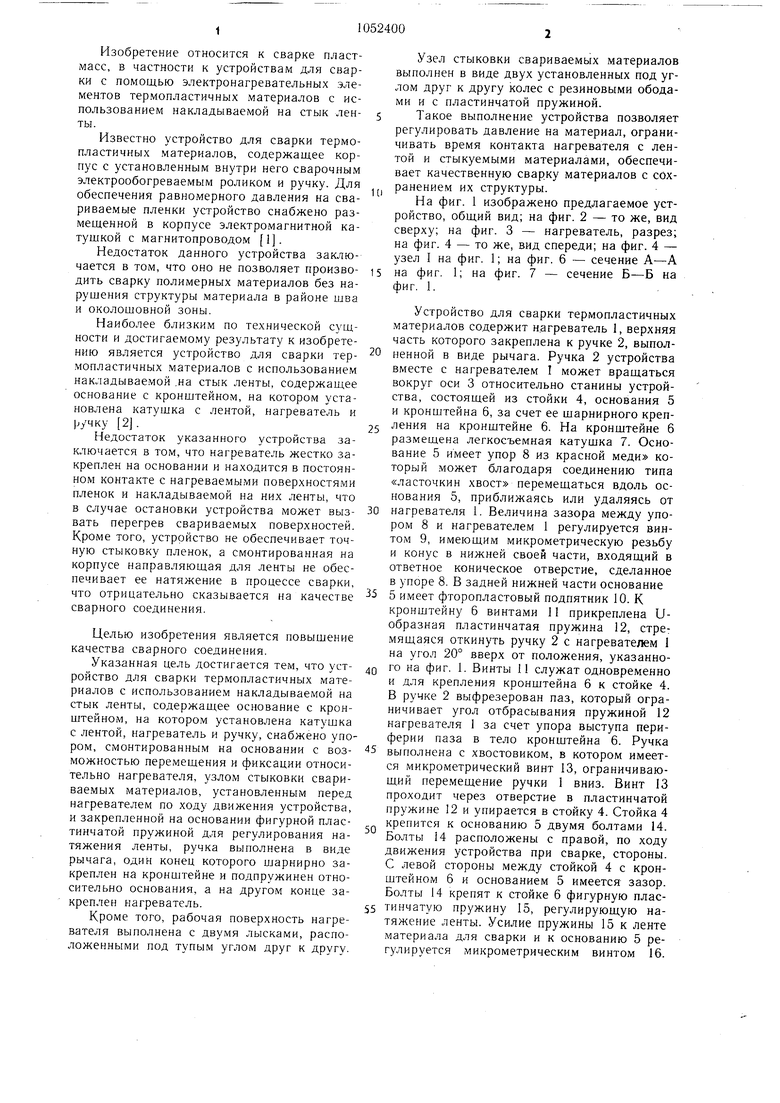

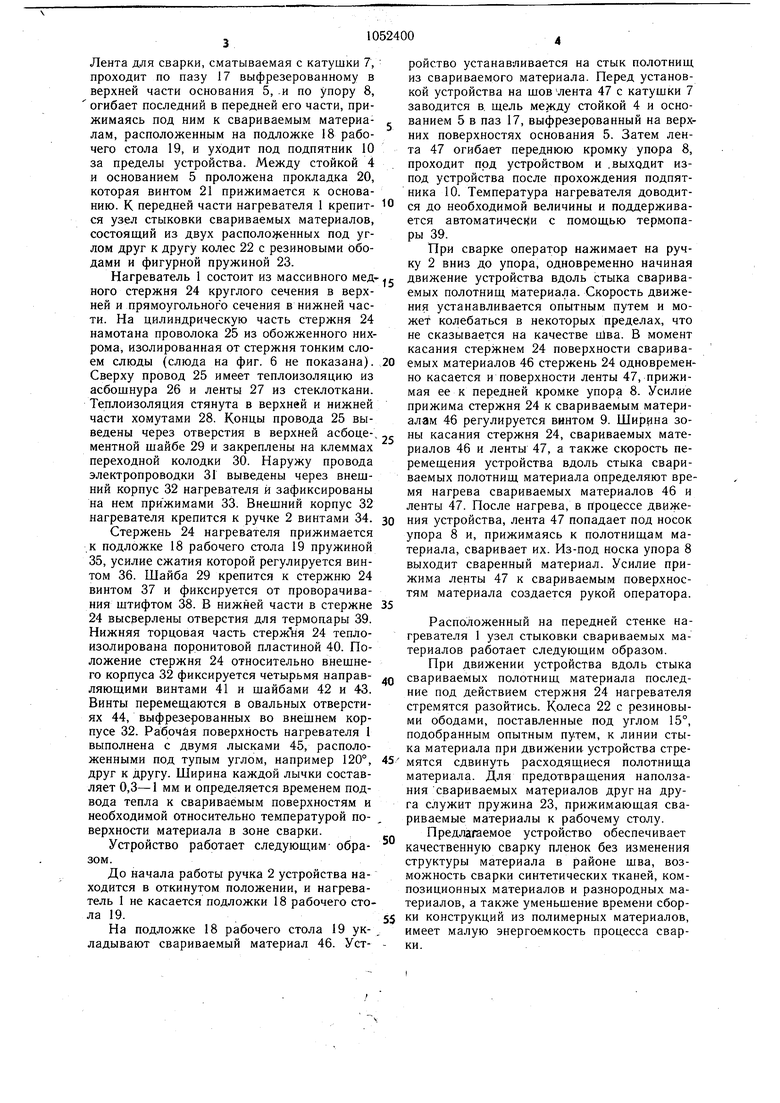

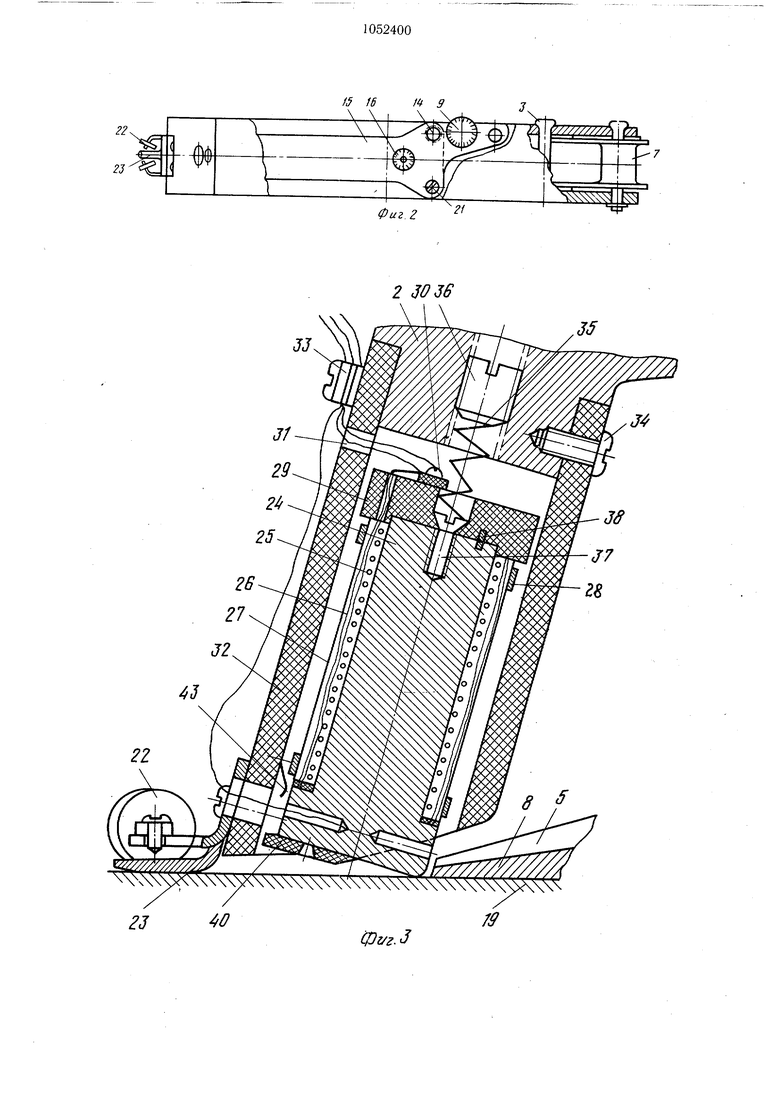

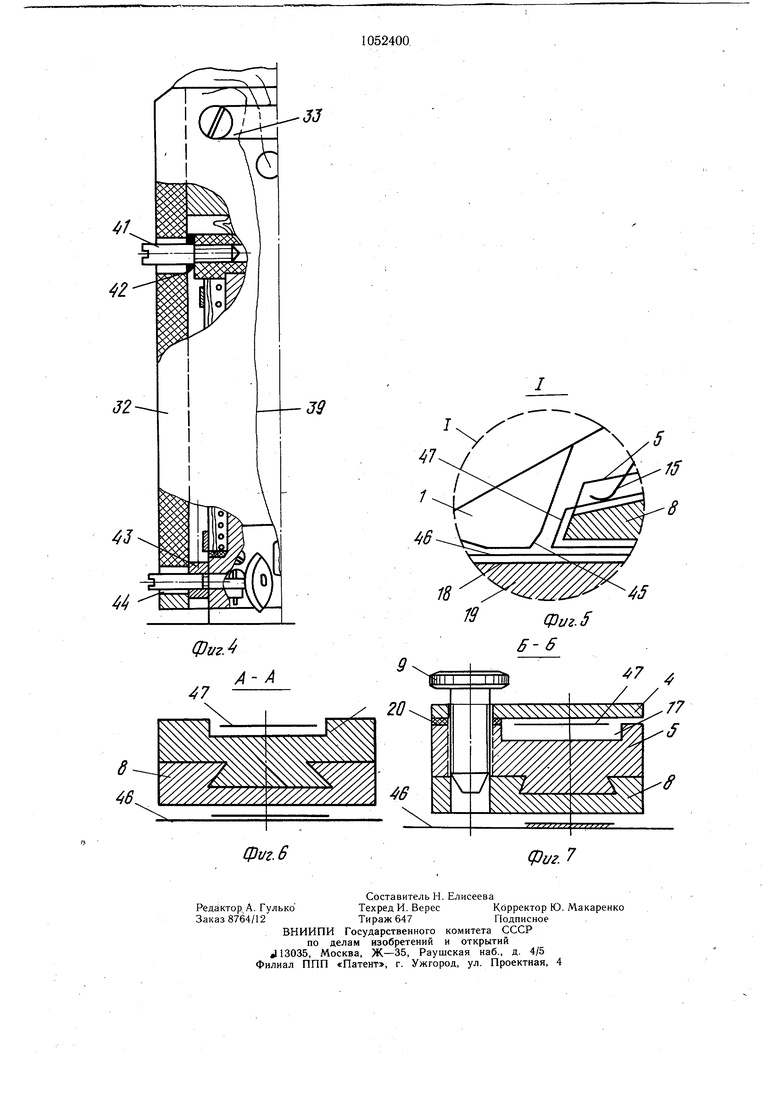

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - нагреватель, разрез; на фиг. 4 - то же, вид спереди; на фиг. 4 - узел I на фиг. 1; на фиг. 6 - сечение А-А

5 на фиг. 1; на фиг. 7 - сечение Б-Б на фиг. 1.

Устройство для сварки термопластичных материалов содержит нагреватель 1, верхняя часть которого закреплена к ручке 2, выполненной в виде рычага. Ручка 2 устройства вместе с нагревателем I может вращаться вокруг оси 3 относительно станины устройства, состоящей из стойки 4, основания 5 и кронштейна 6, за счет ее шарнирного креп5 ления на кронштейне 6. На кронштейне 6 размещена легкосъемная катушка 7. Основание 5 имеет упор 8 из красной меди который .может благодаря соединению типа «ласточкин хвост перемещаться вдоль основания 5, приближаясь или удаляясь от

0 нагревателя 1. Величина зазора между упором 8 и нагревателе.м 1 регулируется винтом 9, имеющим микрометрическую резьбу и конус в нижней своей части, входящий в ответное коническое отверстие, сделанное в упоре 8. В задней нижней части основание

5 имеет фторопластовый подпятник 10. К кронштейну 6 винтами 11 прикреплена Uобразная пластинчатая пружина 12, стре: .мящаяся откинуть ручку 2 с нагревателем 1 на угол 20° вверх от положения, указанноQ го на фиг. 1. Винты И служат одновременно и для крепления кронштейна 6 к стойке 4. В ручке 2 выфрезерован паз, который ограничивает угол отбрасывания пружиной 12 нагревателя 1 за счет упора выступа периферии паза в тело кронштейна 6. Ручка

5 выполнена с хвостовиком, в котором имеется микрометрический винт 13, ограничивающий перемещение ручки 1 вниз. Винт 13 проходит через отверстие в пластинчатой пружине 12 и упирается в стойку 4. Стойка 4 крепится к основанию 5 двумя болтами 14. Болты 14 расположены с правой, по ходу движения устройства при сварке, стороны. С левой стороны между стойкой 4 с кронштейном 6 и основанием 5 имеется зазор. Болты 14 крепят к стойке 6 фигурную плас5 тинчатую пружину 15, регулирующую натяжение ленты. Усилие пружины 15 к ленте материала для сварки и к основанию 5 регулируется микрометрическим винтом 16. Лента для сварки, сматываемая с катушки 7, проходит по пазу 17 выфрезерованному в верхней части основания 5,-и по упору 8, огибает последний в передней его части, прижимаясь под ним к свариваемым материалам, расположенным на подложке 18 рабочего стола 19, и уходит под подпятник 10 за пределы устройства. Между стойкой 4 и основанием 5 проложена прокладка 20, которая винтом 21 прижимается к основанию. К передней части нагревателя 1 крепится узел стыковки свариваемых материалов, состоящий из двух располо}{4енных под углом друг к другу колес 22 с резиновыми ободами и фигурной пружиной 23. Нагреватель 1 состоит из массивного медного стержня 24 круглого сечения в верхней и прямоугольного сечения в нижней части. На цилиндрическую часть стержня 24 намотана проволока 25 из обожженного нихрома, изолированная от стержня тонким слоем слюды (слюда на фиг. б не показана). Сверху провод 25 имеет теплоизоляцию из асбощнура 26 и ленты 27 из стеклоткани. Теплоизоляция стянута в верхней и нижней части хомутами 28. Концы провода 25 выведены через отверстия в верхней асбоце-, ментной шайбе 29 и закреплены на клеммах переходной колодки 30. Наружу провода электропроводки ЗГ выведены через внешний корпус 32 нагревателя и зафиксированы на нем прижимами 33. Внешний корпус 32 нагревателя крепится к ручке 2 винтами 34. Стержень 24 нагревателя прижимается .к подложке 18 рабочего стола 19 пружиной 35, усилие сжатия которой регулируется винтом 36. Шайба 29 крепится к стержню 24 винтом 37 и фиксируется от проворачивания штифтом 38. В нижней части в стержне 24 высзерлены отверстия для термоаары 39. Нижняя торцовая часть стержня 24 теплоизолирована поронитовой пластиной 40. Положение стержня 24 относительно внешнего корпуса 32 фиксируется четырьмя направляющими винтами 41 и шайбами 42 и 43. Винты перемещаются в овальных отверстиях 44, выфрезерованных во внешнем корпусе 32. Рабочая поверхность нагревателя 1 выполнена с двумя лысками 45, расположенными под тупым углом, например 120°, друг к другу. Ширина каждой лычки составляет 0,3- 1 мм и определяется временем подвода тепла к свариваемым поверхностям и необходимой относительно температурой поверхности материала в зоне сварки. - -- -- - J,...-. Устройство работает следующим- обраДо начала работы ручка 2 устройства находится в откинутом положении, и нагреватель 1 не касается подложки 18 рабочего стола 19. На подложке 18 рабочего стола 19 укладывают свариваемый материал 46. Устройство устанав-ливается на стык полотнищ из свариваемого материала. Перед установкой устройства на шов лента 47 с катушки 7 заводится в, шель между стойкой 4 и основанием 5 в паз 17, выфрезерованный на верхних поверхностях основания 5. Затем лента 47 огибает переднюю кромку упора 8, проходит под устройством и .выходит изпод устройства после прохождения подпятника 10. Температура нагревателя доводится до необходимой величины и поддерживается автоматически с помощью термопары 39. При сварке оператор нажимает на ручку 2 вниз до упора, одновременно начиная движение устройства вдоль стыка свариваемых полотнищ материала. Скорость движения устанавливается опытным путем и может колебаться в некоторых пределах, что не сказывается на качестве Щва. В момент касания стержнем 24 поверхности свариваемых материалов 46 стержень 24 одновременно касается и поверхности ленты 47, прижимая ее к передней кромке упора 8. Усилие прижима стержня 24 к свариваемым материалам 46 регулируется винтом 9. Ширина зоны касания стержня 24, свариваемых материалов 46 и ленты 47, а также скорость перемещения устройства вдоль стыка свариваемых полотнищ материала определяют время нагрева свариваемых материалов 46 и ленты 47. После нагрева, в процессе движения устройства, лента 47 попадает под носок упора 8 и, прижимаясь к полотнищам материала, сваривает их. Из-под носка упора 8 выходит сваренный материал. Усилие прижима ленты 47 к свариваемым поверхностям материала создается рукой оператора. Расположенный на передней стенке нагревателя 1 узел стыковки свариваемых материалов работает следующим образом. При движении устройства вдоль стыка свариваемых полотнищ материала последние под действием стержня 24 нагревателя стремятся разойтись. Колеса 22 с резиновыми ободами, поставленные под углом 15°, подобранным опытным путем, к линии стыка материала при движении устройства стремятся сдвинуть расходящиеся полотнища материала. Для предотвращения наползания свариваемых материалов друг на друга служит пружина 23, прижимающая свариваемые материалы к рабочему столу. Предлагаемое устройство обеспечивает К ЛЛ 411 (-tv-iTivys J I ii I j j L t ч и л., I качественную сварку пленок без изменения структуры материала в районе шва, возможность сварки синтетических тканей, композиционных материалов и разнородных материалов, а также уменьшение времени сборки конструкций из полимерных материалов, имеет малую энергоемкость процесса сварки.

Фиг г

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОНОЖ УПАКОВОЧНОЙ МАШИНЫ | 2011 |

|

RU2491215C1 |

| ТЕРМОНОЖ УПАКОВОЧНОЙ МАШИНЫ | 2011 |

|

RU2491216C1 |

| Устройство для сварки термопластов | 1991 |

|

SU1812126A1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2092315C1 |

| Установка для тепловой сварки деталей из термопластичных материалов | 1986 |

|

SU1419907A1 |

| Переносное устройство для сварки полимерных материалов | 1984 |

|

SU1199655A1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2019413C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2101179C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2006 |

|

RU2314923C1 |

1. УСТРОЙСТВО. ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ НАКЛАДЫВАЕМОЙ НА СТЫК ЛЕНТЫ, содержащее основание с кронштейном, на котором установлена катушка с лентой, нагреватель и ручку, отличающееся тем, что, с целью повышения качества сварного соединения, устройство снабжено упорцм, смонтированным на основании с возможностью перемещения и фиксации относительно нагревателя, узлом стыковки свариваемых материалов, установленным перед нагревателем по ходу движения устройства, и закрепленной на основании фигурной пластинчатой пружиной для регулирования натяжения ленты, ручка выполнена в виде рычага, один конец которого шарнирно закреплен на кронштейне и подпружинен относительно основания, а на другом конце закреплен нагреватель. 2.Устройство по п. 1, отличающееся тем, что рабочая поверхность нагревателя выполнена с двумя лысками, расположенными под тупым углом друг к другу. 3.Устройство по п. 1, отличаюи ееся тем, что узел стыковки свариваемых материалов i выполнен в виде двух установленных под углом друг к другу колес с резиновыми обода(Л ми и с пластинчатой пружиной. сл ND U О

Фг/г. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносное устройство для сварки полимерных материалов | 1974 |

|

SU514721A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ № .1958989, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-11-07—Публикация

1982-05-28—Подача