со

со

о |

Изобретение относится к области машиностроения, а именно к сварке, в частности к устройствам для сварки пластмассовых деталей с незамкнутым контуром стыка.

Цель изобретения - обеспечение качественного соединения деталей при изготовлении изделий с незамкнутым сложным профилем шва и уменьшение га- баритов устройства.

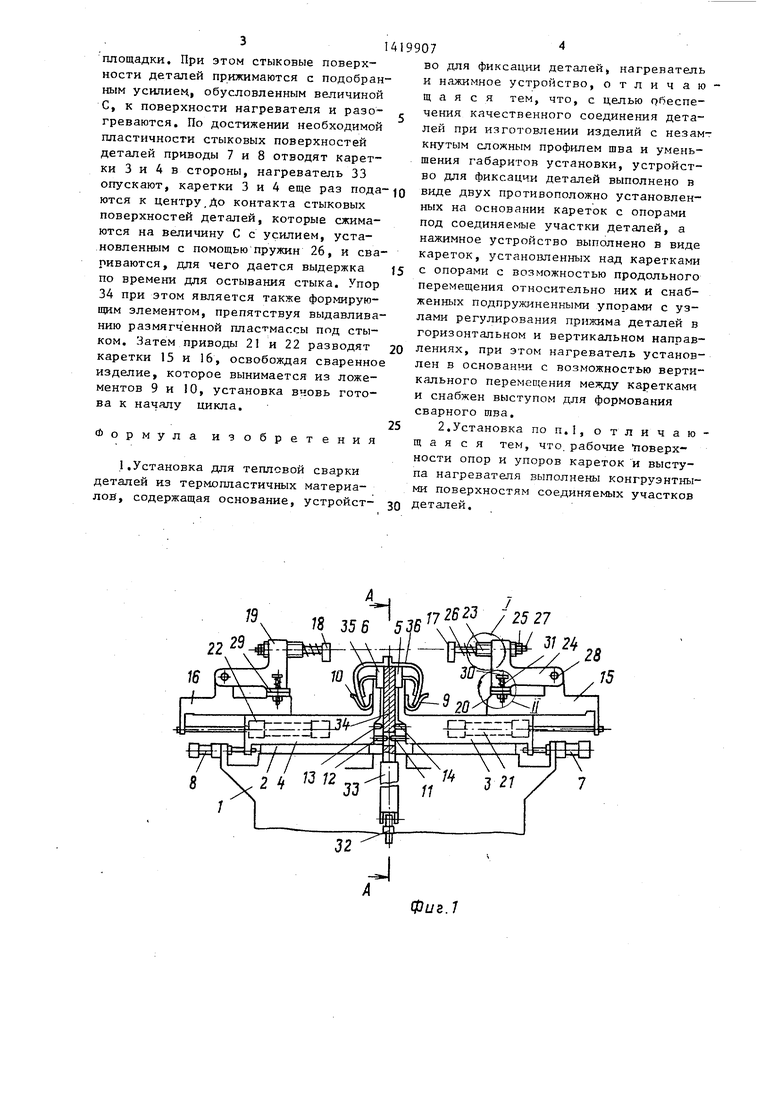

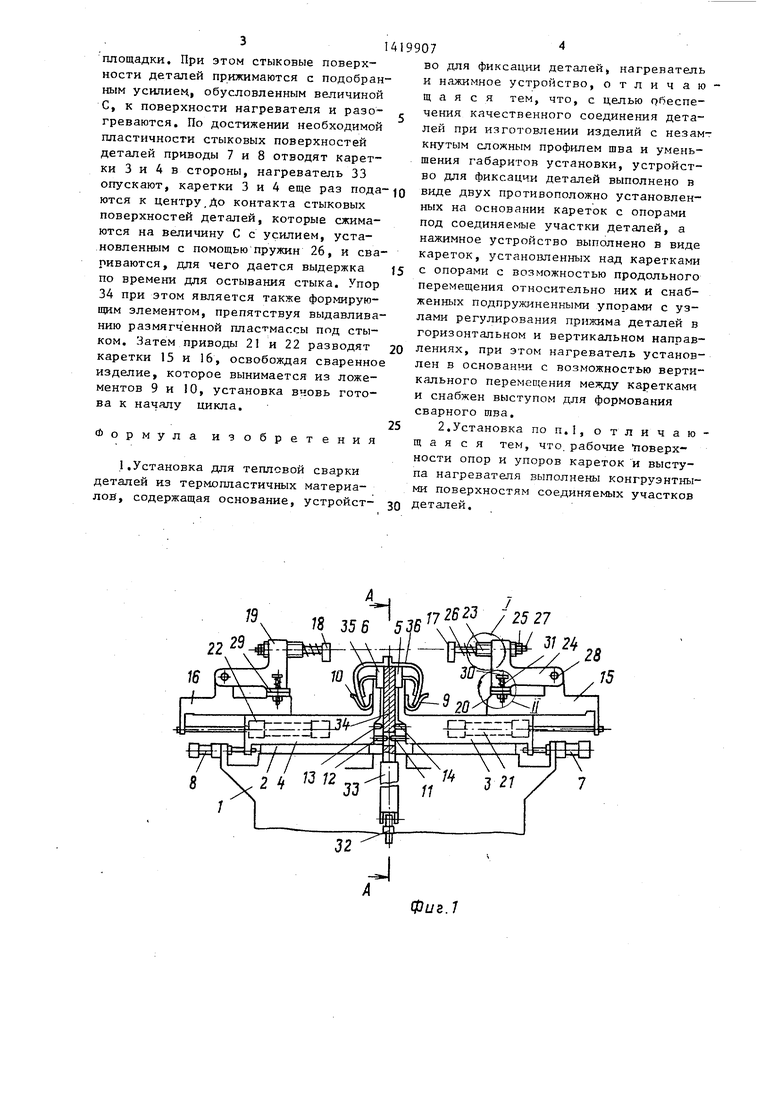

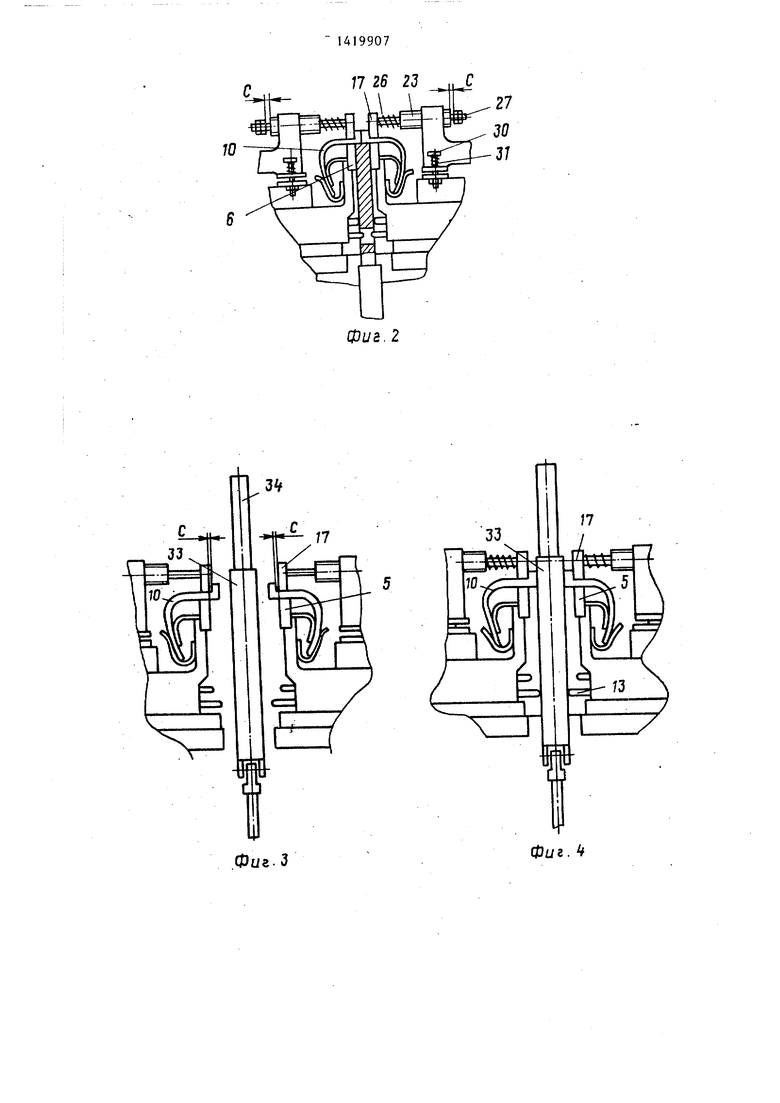

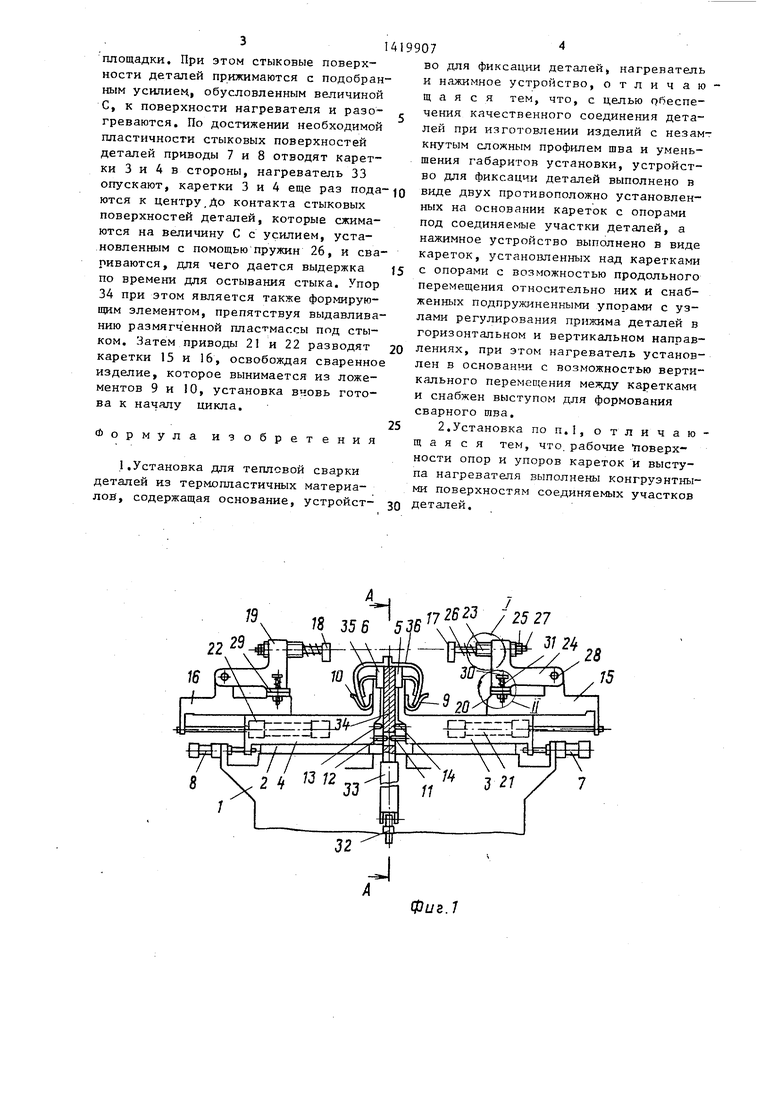

На фиг, изображена установка, общий вид; на фиг.2 - каретки с заго- ;товками перед нагпевом и при сварке;

ки усилия прижатия в вертикальной плоскости, кронштейн 24 установлен на каретке 15 или 16 с возможностью поворота вокруг оси 28, а опорные лапы 29 кронштейна 24 прижаты к каретке нажимными винтами 30 с пружинами 31, В основании 1 с возможностью перемещения посредством привода 32 между каретками 3 и 4 установлен нагреватель 33 свариваемых деталей, который снабжен выступом 34 для формования сварного шва после разогрева д-.талей. Причем конфигурация рабочих поверх

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2092315C1 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ СИЛЬФОНОВ | 1995 |

|

RU2087284C1 |

| МАШИНА ДЛЯ ГАЗОПРЕССОВОЙ СВАРКИ | 1990 |

|

SU1774574A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Устройство для измерения размеров стыковых сварных соединений | 1989 |

|

SU1709173A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2101179C1 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| Устройство для сборки и сварки двух продольных швов прямоугольных изделий | 1985 |

|

SU1338998A1 |

на фиг,3 - то же, в отведенном поло- 15 ностей опор 5 и 6, упоров 17 и 18 и :жении, нагреватель поднят в рабочее

выступа 34 для формования сварного шва повторяет поверхность уже сварен ного изделия, т.е. эти поверхности выполнены конгруэнтно изделию.

положение; на фиг,4 - заготовки, по- ;ложение при нагреве; на фиг,5 - сече- ние А-А на фиг,1; на фиг,6 - узел I ;на фиг,1; на фиг,7 - узел II на фиг. Фиг,1,

Установка тепловой сварки деталей :из термопластичных материалов содер;жит основание 1 с направляющими 2, на которых с возможностью перемещения установлено устройство фиксации деталей, выполненное и виде противоположно установленных кареток 3 и 4 с опорами 5 и 6 под соединяемые участки деталей. Приводы 7 и 8 соответственно каждой из кареток 3 и 4 закреплены на основании 1. Для размещения свариваемых деталей и их базирования на каретках 3 и 4 жестко закреплены ложементы 9 и 10 соответственно.

Кроме того, на каретках 3 и 4 навстречу друг другу закреплены упоры П-14, причем упоры il и 12 предназначены для положения фиксации и сварки, 13 и 14 - для положения нагрева. Над каретками 3 и 4 размещено нажимное устройство, выполненное в виде кареток 15 и 16 с подпружиненными упорами 17 и 18 и узлами 19 и 20 регулировки прижатия деталей соответст-45 крайнее верхнее положение. Оправки

венно в горизонтальной и вертикально плоскостях. Каретки 15 и 16 установлены над кареткамч 3 и 4 с возможностью -продольного перемещения относительно них. Приводы 21 и 22 карето 15 и 16 размещены в каретках 3 и 4, Узел 19 регулировки подпружиненных упоров 17 и 18 на усилие прижатия деталей в горизонтальной плоскости выполнен в виде резьбовых втулок 23 с наружной резьбой, закрепленной на кронштейне 24, и размещенных в них шпилек 25 для сжатия пружин 26 с навернутыми гайками 27, Для регулиров

ностей опор 5 и 6, упоров 17 и 18 и

выступа 34 для формования сварного шва повторяет поверхность уже сваренного изделия, т.е. эти поверхности выполнены конгруэнтно изделию.

Установка работает следующим образом.

В исходном положении нагреватель 33 с.выступом 34 занимают нижнее крайнее положение, каретки 3 и 4 приводам

ми 7 и 8 поданы к центру до контакта упоров 1.1 и 12 и опор 5 и 6 с выступом 34 для формования сварного шва. Каретки 15 и 16 отведены в стороны. Детали 35 и 36 укладываются в ложементы 9 и 10 стыковыми поверхностями друг к другу, опираясь на опоры 5 и 6 и выступ 34. Затем приводы 21 и 22 подают каретки 15 и 16 к уложенным в ложементы деталям 35 и 36, При этом

упоры 17 и 18 с трением, обусловленным сжатием пружин 26 и 31, перемещаются по деталям и упираются в буртики с усилием, обусловленным сжатием пружин 26. На этом заканчивается фикг

сация деталей перед нагревом. После этого приводы 7 и 8 отводят оппойит- ные каретки 3 и 4 с закрепленными деталями в стороны, давая возможность нагревателю 33 с упором 34 занять

Q

5

17 и 18 под действием сжатых пружин 26 смещают детали 35 и 36 к центру на величину С, заданную при регулировке узлом 19. Это смещение имеет порядок долей миллиметра. При нагреве эта величина обеспечивает получение необходимого усилия прижатия к нагревателю 33, а при сварке - усилие сжатия деталей 35 и 36.

После подъема нагревателя 33 приводы 7 и 8 вновь подают каретки 3 и 4 к центру до контакта упоров 13 и 14 с нагревателем 33, для чего на раме нагревателя выполнены специальные

площадки. При этом стыковые поверхности деталей прижимаются с подобранным усилием, обусловленным величиной С, к поверхности нагревателя и разо- греваются. По достижении необходимой пластичности стыковых поверхностей деталей приводы 7 и 8 отводят каретки 3 и 4 в стороны, нагреватель 33 опускают, каретки 3 и 4 еще раз подаются к центру,До контакта стыковых поверхностей деталей, которые сжимаются на величину С с усилием, установленным с помощью пружин 26, и свариваются, для чего дается выдержка по времени для остывания стыка. Упор 34 при этом является также формирующим элементом, препятствуя выдавливанию размягченной пластмассы под стыком. Затем приводы 21 и 22 разводят каретки 15 и 16, освобождая сваренное изделие, которое вынимается из ложементов 9 и 10, установка вновь готова к началу цикла.

Формула изобретения

А.7

1К .й /8 356 v ( / ,, ,/

J/ 2

во для фиксации деталей, нагреватель и нажимное устройство, отличающаяся тем, что, с целью обеспечения качественного соединения деталей при изготовлении изделий с незамт кнутым сложным профилем шва и уменьшения габаритов установки, устройство для фиксации деталей выполнено в виде двух противоположно установленных на основании кареток с опорами под соединяемые участки деталей, а нажимное устройство выполнено в виде кареток, установленных над каретками с опорами с возможностью продольного перемещения относительно них и снабженных подпружиненными упорами с узлами регулирования прижима деталей в горизонтальном и вертикальном направлениях, при этом нагреватель установлен в основании с возможностью вертикального перемещения между каретками и снабжен выступом для формования сварного шва.

28

фиг.1

3V

Фиг.З

П 26 23

Фиа.2

Фиг.

Фиг. 6

Редактор Л.Веселовская

Заказ 4280/19

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

А-Д

30

;5

29

Фиг. 7

Составитель И.Фролова

Техред Л. Олийнык Корректор М.Шароши

Тираж 559

Подписное

| Устройство для тепловой сварки | 1961 |

|

SU143490A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-08-30—Публикация

1986-03-21—Подача