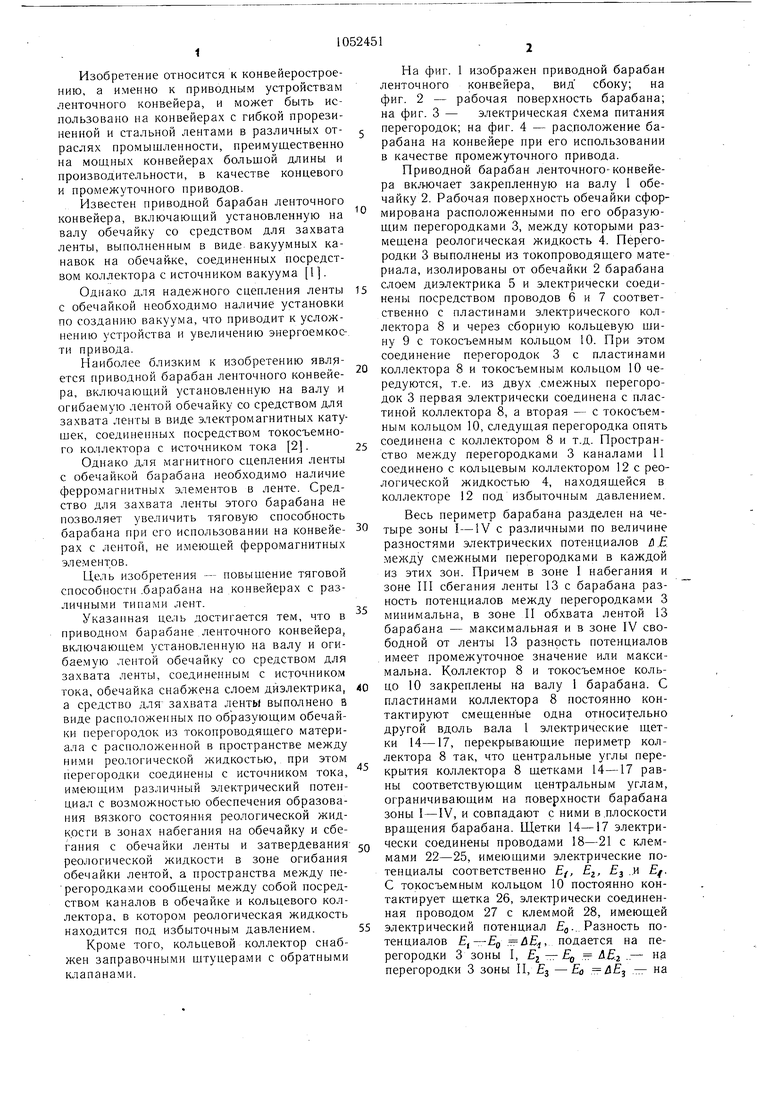

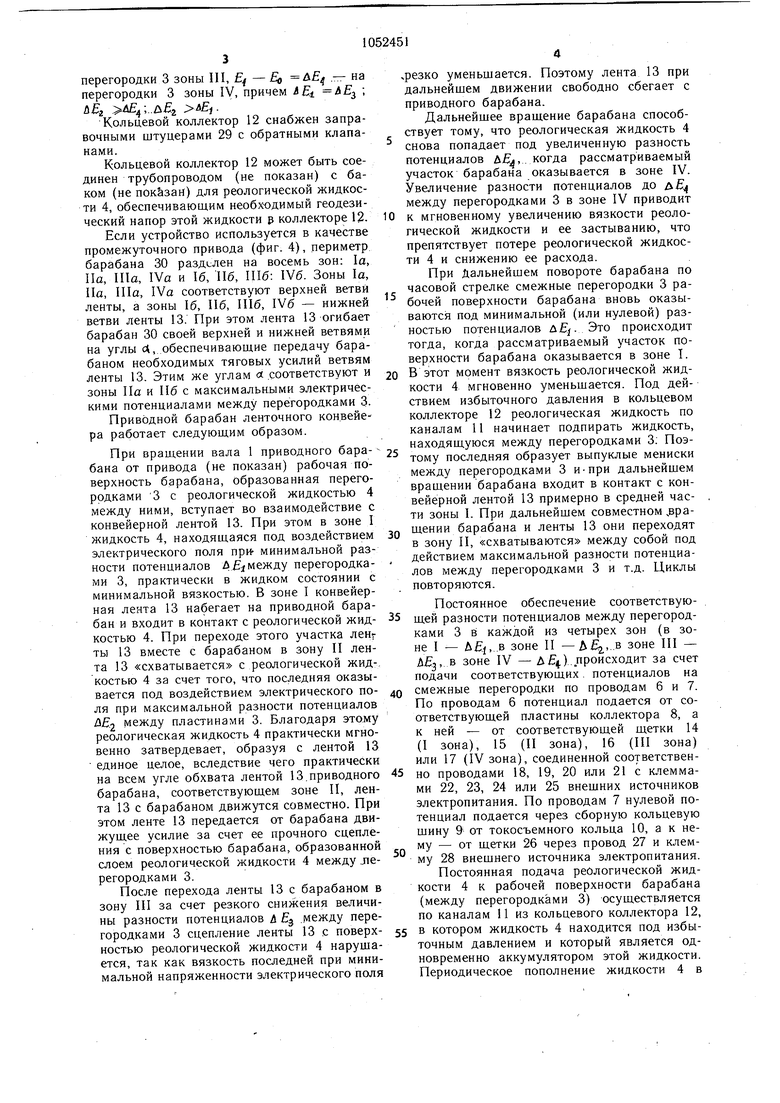

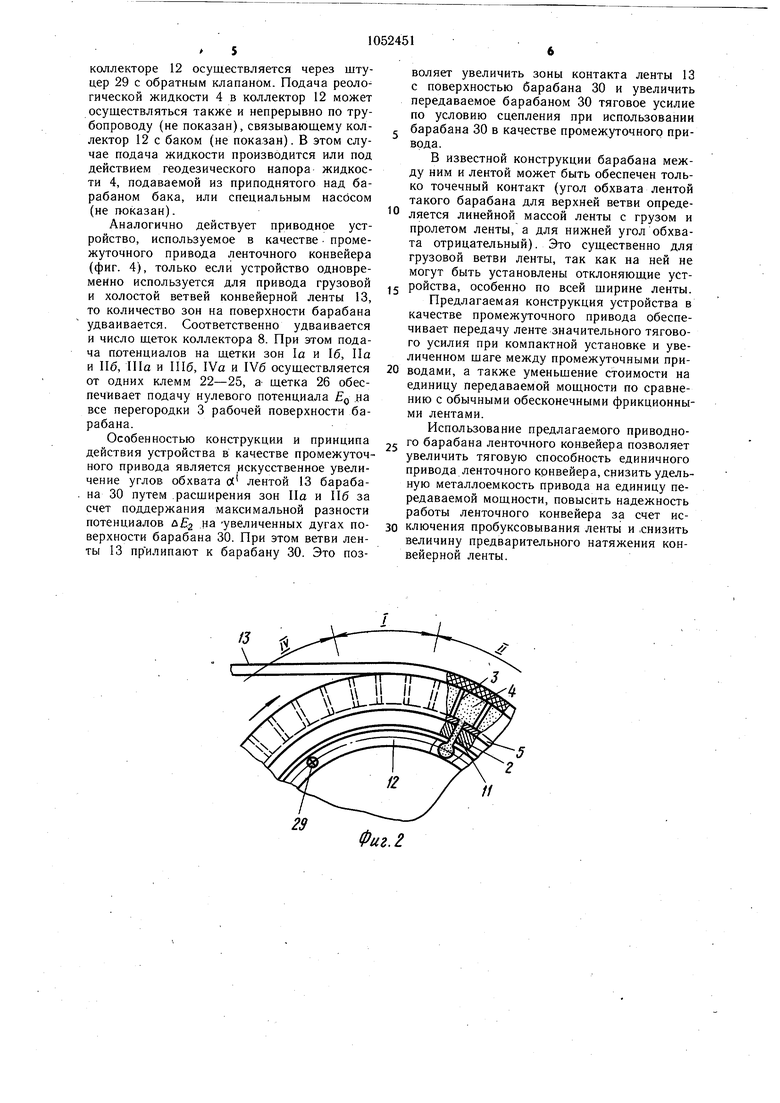

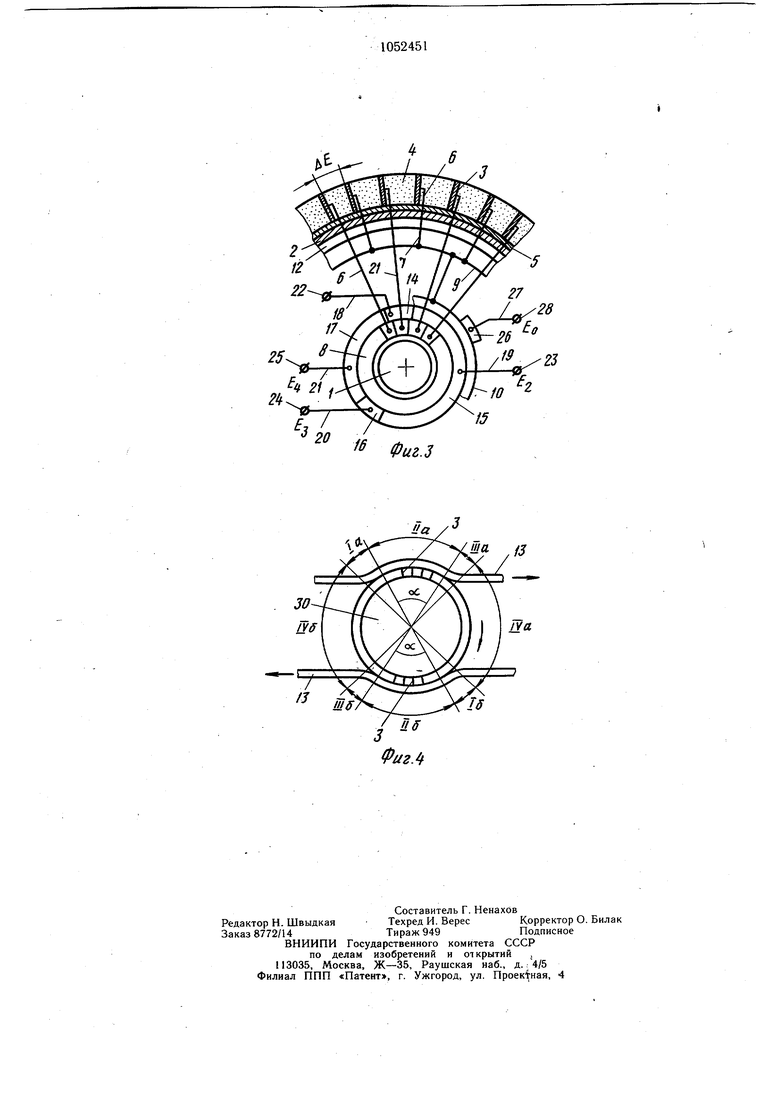

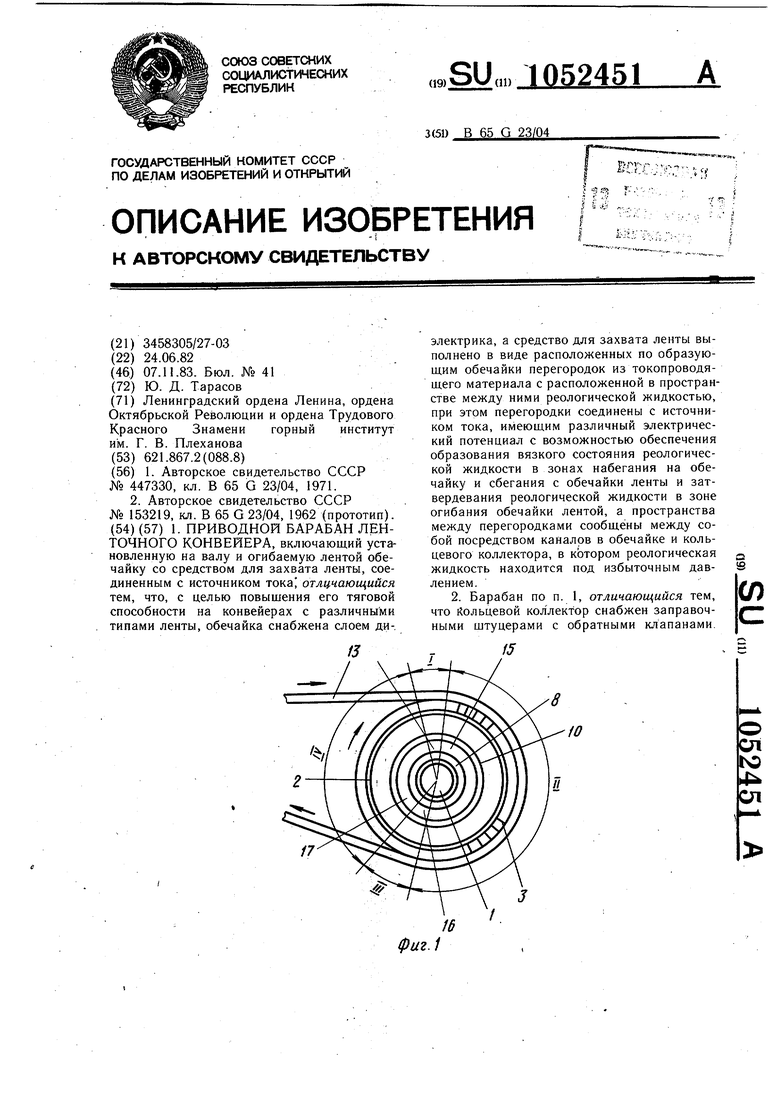

Изобретение относится к конвейеростроению, а именно к приводным устройствам ленточного конвейера, и может быть ислользовано на конвейерах с гибкой прорезиненной и стальной лентами в различных отраслях промышленности, преимущественно на мощных конвейерах большой длины и производительности, в качестве концевого и промежуточного приводов. Известен приводной барабан ленточного конвейера, включающий установленную на валу обечайку со средством для захвата ленты, выполненным в виде вакуумных канавок на обечайке, соединенных посредством коллектора с источником вакуума 1. Однако для надежного сцепления ленты с обечайкой необходимо наличие установки по созданию вакуума, что приводит к усложнению устройства и увеличению энергоемкоети привода. Наиболее близким к изобретению является приводной барабан ленточного конвейера, включающий установленную на валу и огибаемую лентой обечайку со средством для захвата ленты в виде электромагнитных катушек, соединенных посредством токосъемного коллектора с источником тока 2. Однако для магнитного сцепления ленты с обечайкой барабана необходимо наличие ферромагнитных элементов в ленте. Средство для захвата ленты этого барабана не позволяет увеличить тяговую способность барабана при его использовании на конвейеpax с лентой, не имеющей ферромагнитных элементов. Цель изобретения - повышение тяговой способности .барабана на конвейерах с различными тинами лент. Указанная цель достигается тем, что в приводном барабане ленточного конвейера, включающем установленную на валу и огибаемую лентой обечайку со средством для захвата ленты, соединенным с источником тока, обечайка снабжена слоем диэлектрика, а средство для захвата ленты выполнено в виде расположенных по образующим обечайки перегородок из токопроводящего материала с расположенной в пространстве между ни.ми реологической жидкостью, при этом перегородки соединены с источником тока, имеющим различный электрический потенциал с возможностью обеспечения образования вязкого состояния реологической жидкости в зонах набегания на обечайку и сбегания с обечайки ленты и затвердевания реологической жидкости в зоне огибания обечайки лентой, а пространства между перегородками сообщены между собой посредством каналов в обечайке и кольцевого коллектора, в котором реологическая жидкость находится под избыточным давлением. Кроме того, кольцевой коллектор снабжен заправочными щтуцерами с обратными клапанами. На фиг. 1 изображен приводной барабан ленточного конвейера, вид сбоку; на фиг. 2 - рабочая поверхность барабана; на фиг. 3 - электрическая Схема питания перегородок; на фиг. 4 - расположение барабана на конвейере при его использовании в качестве промежуточного привода. Приводной барабан ленточного-конвейера включает закрепленную на валу 1 обечайку 2. Рабочая поверхность обечайки сформирована расположенными по его образующим перегородками 3, между которыми размещена реологическая жидкость 4. Перегородки 3 выполнены из токопроводящего материала, изолированы от обечайки 2 барабана слоем диэлектрика 5 и электрически соединены посредством проводов 6 и 7 соответственно с пластинами электрического коллектора 8 и через сборную кольцевую щину 9 с токосъемным кольцом 10. При этом соединение перегородок 3 с пластинами коллектора 8 и токосъемным кольцом 10 чередуются, т.е. из двух .смежных перегородок 3 первая электрически соединена с пластиной коллектора 8, а вторая - с токосъемным кольцом 10, следущая перегородка опять соединена с коллектором 8 и т.д. Пространство между перегородками 3 каналами 11 соединено с кольцевым коллектором 12 с реологической жидкостью 4, находящейся в коллекторе 12 под избыточным давлением. Весь периметр барабана разделен на четыре зоны I-IV с различными по величине разностями электрических потенциалов fi Е между смежными перегородками в каждой из этих зон. Причем в зоне I набегания и зоне III сбегания ленты 13 с барабана разность потенциалов между перегородками 3 минимальна, в зоне II обхвата лентой 13 барабана - максимальная и в зоне IV свободной от ленты 13 разность потенциалов имеет промежуточное значение или максимальна. Коллектор 8 и токосъемное кольцо 10 закреплены на валу 1 барабана. С пластинами коллектора 8 постоянно контактируют смещеннь1е одна относительно другой вдоль вала 1 электрические щетки 14-17, перекрывающие периметр коллектора 8 так, что центральные углы перекрытия коллектора 8 щетками 14-17 равны соответствующим центральным углам, ограничивающим на поверхности барабана зоны I-IV, и совпадают с ними в,плоскости вращения барабана. Щетки 14-17 электрически соединены проводами 18-21 с клеммами 22-25, имеющими электрические потенциалы соответственно Ef, Е, Е ..и Е. С токосъемным кольцом 10 постоянно контактирует щетка 26, электрически соединенная проводом 27 с клеммой 28, имеющей электрический потенциал (,.. Разность потенциалов , . ЛЯ,, подается на перегородки 3 зоны I, Е ЕО йЕ.2 ..- на перегородки 3 зоны II, 3 - Еа йЕ - на перегородки 3 зоны III, Е - ЕО йЕ .- на перегородки 3 зоны IV, причем АЕ.± , fiE ,.. . Кольцевой коллектор 12 снабжен заправочными штуцерами 29 с обратными клапанами. Кольцевой коллектор 12 может быть соединен трубопроводом (не показан) с баком (не пок&зан) для реологической жидкости 4, обеспечивающим необходимый геодезический напор этой жидкости з коллекторе 12Если устройство используется в качестве промежуточного привода (фиг. 4), периметр барабана 30 разделен на восемь зон: 1а, На, Ilia, IVa и 16, Иб, III6: IV6. Зоны la. Па, Ilia, IVa соответствуют верхней ветви ленты, а зоны 16, 116, III6, IV6 - нижней ветви ленты 13. При этом лента 13 огибает барабан 30 своей верхней и нижней ветвями на углы сз1, обеспечивающие передачу барабаном необходимых тяговых усилий ветвям ленты 13. Этим же углам д соответствуют и зоны Па и 116 с максимальными электрическими потенциалами между перегородками 3. Приводной барабан ленточного конвейера работает следующим образом. При вращении вала 1 приводного барабана от привода (не показан) рабочая поверхность барабана, образованная перегородками 3 с реологической жидкостью 4 между ними, вступает во взаимодействие с конвейерной лентой 13. При этом в зоне I жидкость 4, находящаяся под воздействием электрического поля при- минимальной разности потенциалов Л.Е м&жлу перегородками 3, практически в жидком состоянии с минимальной вязкостью. В зоне I конвейерная лента 13 набегает на приводной барабан и входит в контакт с реологической жидкостью 4. При переходе этого участка ленг ты 13 вместе с барабаном в зону II лента 13 «схватывается с реологической жид-, костью 4 за счет того, что последняя оказывается под воздействием электрического поля при максимальной разности потенциалов йЕ.2 между пластинами 3. Благодаря этому реологическая жидкость 4 практически мгновенно затвердевает, образуя с лентой 13 единое целое, вследствие чего практически на всем угле обхвата лентой 13.приводного барабана, соответствующем зоне II, лента 13 с барабаном движутся совместно. При этом ленте 13 передается от барабана движущее усилие за счет ее прочного сцепления с поверхностью барабана, образованной слоем реологической жидкости 4 между лерегородками 3. После перехода ленты 13 с барабаном в зону III за счет резкого снижения величины разности потенциалов & Е .между перегородками 3 сцепление ленты 13 с поверхностью реологической жидкости 4 нарушается, так как вязкость последней при минимальной напряженности электрического поля резко уменьшается. Поэтому лента 13 при дальнейшем движении свободно сбегает с приводного барабана. Дальнейшее вращение барабана способствует тому, что реологическая жидкость 4 снова попадает под увеличенную разность потенциалов д.,. когда рассматриваемый участок барабана оказывается в зоне IV. Увеличение разности потенциалов до дД| между перегородками 3 в зоне IV приводит к мгновенному увеличению вязкости реологической жидкости и ее застыванию, что препятствует потере реологической жидкости 4 и снижению ее расхода. При Дальнейшем повороте барабана по часовой стрелке смежные перегородки 3 рабочей поверхности барабана вновь оказываются под минимальной (или нулевой) разностью потенциалов Af. Это происходит тогда, когда рассматриваемый участок поверхности барабана оказывается в зоне I. В этот момент вязкость реологической жидкости 4 мгновенно уменьшается. Под действием избыточного давления в кольцевом коллекторе 12 реологическая жидкость по каналам 11 начинает подпирать жидкость, находяшуюся между перегородками 3; Поэтому последняя образует выпуклые мениски между перегородками 3 и-при дальнейшем вращении барабана входит в контакт с конвейерной лентой 13 примерно в средней части зоны 1. При дальнейшем совместном зращении барабана и ленты 13 они переходят в зону II, «схватываются между собой под действием максимальной разности потенциалов между перегородками 3 и т.д. Циклы повторяются. Постоянное обеспечение соответствующей разности потенциалов между перегородками 3 в каждой из четырех зон (в зоне 1 - ,.в зоне И ,..в зоне III - Дй, в зоне IV - дЯ,)..происходит за счет подачи соответствующих. потенциалов на смежные перегородки по проводам 6 и 7. По проводам 6 потенциал подается от соответствующей пластины коллектора 8, а к ней - от соответствующей щетки 14 (I зона), 15 (II зона), 16 (III зона) или 17 (IV зона), соединенной соответственно проводами 18, 19, 20 или 21 с клеммами 22, 23, 24 или 25 внешних источников электропитания. По проводам 7 нулевой потенциал подается через сборную кольцевую шину 9 от токосъемного кольца 10, а к нему - от шетки 26 через провод 27 и клемму 28 внешнего источника электропитания. Постоянная подача реологической жидкости 4 к рабочей поверхности барабана (между перегородками 3) осуществляется по каналам 11 из кольцевого коллектора 12, в котором жидкость 4 находится под избыточным давлением и который является одновременно аккумулятором этой жидкости. Периодическое пополнение жидкости 4 в

коллекторе 12 осуществляется через штуцер 29 с обратным клапаном. Подача реологической жидкости 4 в коллектор 12 может осуществляться также и непрерывно по трубопроводу (не показан), связывающему коллектор 12 с баком (не показан). В этом случае подача жидкости производится или под действием геодезического напора жидкости 4, подаваемой из приподнятого над барабаном бака, или специальным насосом (не показан).

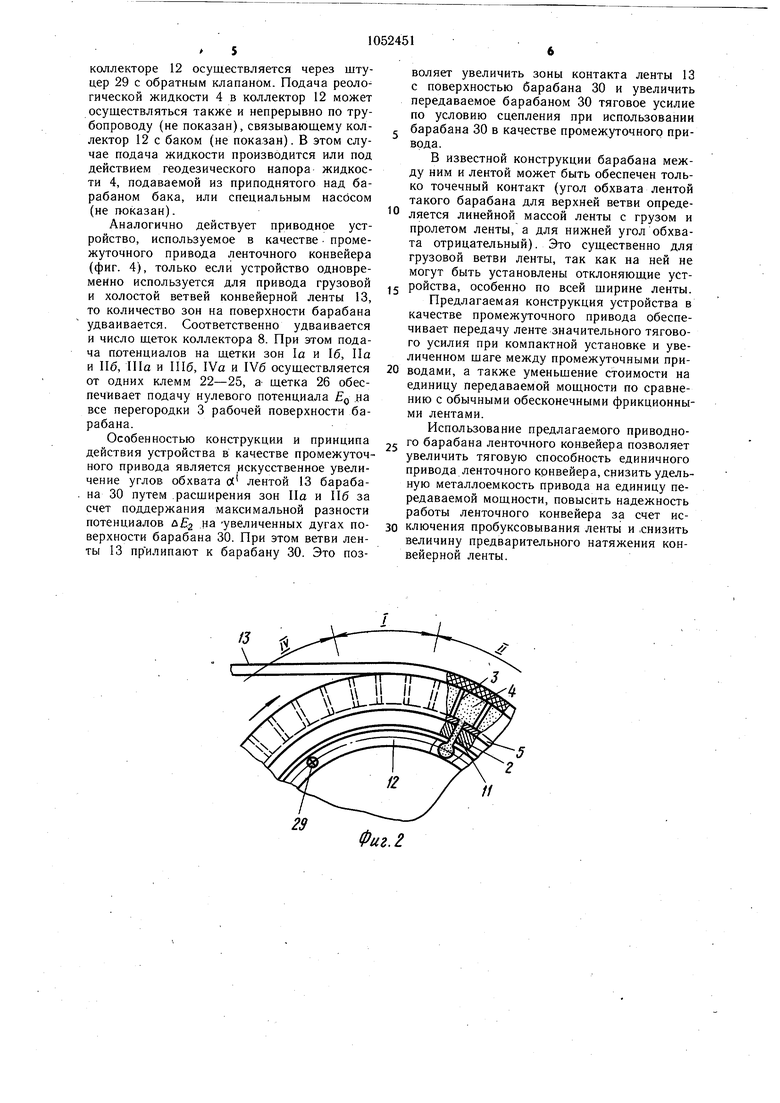

Аналогично действует приводное устройство, используемое в качестве промежуточного привода ленточного конвейера (фиг. 4), только если устройство одновременно используется для привода грузовой и холостой ветвей конвейерной ленты 13, то количество зон на поверхности барабана удваивается. Соответственно удваивается и число щеток коллектора 8. При этом подача потенциалов на щетки зон la и 16, Па и Пб, П1а и 1Пб, IVa и IV6 осуществляется от одних клемм 22-25, а- щетка 26 обеспечивает подачу нулевого потенциала EQ на все перегородки 3 рабочей поверхности барабана.

Особенностью конструкции и принципа действия устройства в качестве промежуточного привода является искусственное увеличение углов обхвата и лентой 13 барабана 30 путем .расщирения зон Па и Пб за счет поддержания максимальной разности потенциалов uEz на увеличенных дугах поверхности барабана 30. При этом ветви ленты 13 прилипают к барабану 30. Это позволяет увеличить зоны контакта ленты 13 с поверхностью барабана 30 и увеличить передаваемое барабаном 30 тяговое усилие по условию сцепления при использовании

барабана 30 в качестве промежуточного привода.

В известной конструкции барабана между ним и лентой может быть обеспечен только точечный контакт (угол обхвата лентой такого барабана для верхней ветви определяется линейной массой ленты с грузом и пролетом ленты, а для нижней угол обхвата отрицательный). Это существенно для грузовой ветви ленты, так как на ней не могут быть установлены отклоняющие устройства, особенно по всей щирине ленты. Предлагаемая конструкция устройства в качестве промежуточного привода обеспечивает передачу ленте значительного тягового усилия при компактной установке и увеличенном щаге между промежуточными приводами, а также уменьщение стоимости на единицу передаваемой мощности по сравнению с обычными обесконечными фрикционными лентами.

Использование предлагаемого приводного барабана ленточного конвейера позволяет увеличить тяговую способность единичного привода ленточного конвейера, снизить удельную металлоемкость привода на единицу передаваемой мощности, повысить надежность работы ленточного конвейера за счет исключения пробуксовывания ленты и .снизить величину предварительного натяжения конвейерной ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приводной вакуум-барабан ленточного конвейера | 1981 |

|

SU973450A1 |

| ПРИВОДНОЙ ВАКУУМ-БАРАБАН ЛЕНТОЧНОГО КОНВЕЙЕРА | 1991 |

|

RU2012524C1 |

| ДВУХКОНТУРНЫЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2013 |

|

RU2526640C1 |

| Ленточный конвейер | 1977 |

|

SU701876A1 |

| Промежуточный вакуум-привод ленточного конвейера | 1979 |

|

SU865729A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2405727C1 |

| Приводной вакуум-барабан ленточного конвейера | 1986 |

|

SU1423469A1 |

| Приводной барабан ленточного конвейера | 1973 |

|

SU457644A1 |

| Приводной вакуум-барабан ленточного конвейера | 1990 |

|

SU1712271A1 |

| Промежуточный вакуум-привод ленточного конвейера | 1982 |

|

SU1027108A1 |

1. ПРИВОДНОЙ БАРАБАН ЛЕНТОЧНОГО КОНВЕЙЕРА, включающий установленную на валу и огибаемую лентой обечайку со средством для захвата ленты, соединенным с источником тока| отличающийся тем, что, с целью повышения его тяговой способности на конвейерах с различными типами ленты, обечайка снабжена слоем ди17 электрика, а средство для захвата ленты выполнено в виде расположенных по образующим обечайки перегородок из токопроводящего материала с расположенной в пространстве между ними реологической жидкостью, при этом перегородки соединены с источником тока, имеющим различный электрический потенциал с возможностью обеспечения образования вязкого состояния реологической жидкости в зонах набегания на обечайку и сбегания с обечайки ленты и затвердевания реологической жидкости в зоне огибания обечайки лентой, а пространства между перегородками сообщены между собой посредством каналов в обечайке и кольцевого коллектора, в котором реологическая жидкость находится под избыточным лением. (О 2. Барабан по п. 1, отличающийся тем, что Кольцевой коллектор снабжен заправочными штуцерами с обратными клапанами. фиг.1

j /

20 ffi

f5

Фиг.З

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приводной барабан ленточного конвейера | 1971 |

|

SU447330A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU153219A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-11-07—Публикация

1982-06-24—Подача