СП

ьо

4

00

00

Изобретение относится к способам производства цементного клинкера и может быть использовано в цементной промышленности.

Известен способ производства цементного клинкера из карбрнатноглиняного шлама, включающий обезвоживание его путем фильтр-прессования Г10.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ производства цементного клинкера из карбонатно-глиняного шлама путем обезвоживания его фильтр-прессованием 23.

Недойтатками известных способов являются высокий расход топлива на обжиг клинкера и электроэнергии на фильтр-прессование шлама, а также невысокая производительность печного агрегата и повышенные экерлуатационные расходы на фильтр-обезоживание. Это связано с высокой исперсностью помола (частиц рупнее 200 мк не более 6%), постушащего на фильтрацию, и с пониженной эффективностью работы прессфильтра, выражающейся в снижении го производительности по сухому и повышенной влажности кека, .что риводит к ухудшению технико-экономических показателей работы Обигового агрегата.

Цель, изобретения - снижение расхода топлива на обжиг клинкера и электроэнергии на фильтр-прессование шлама, повышение производитель- ности и снижение эксплуатационных расходов на фильтрацию шлама.

, Эта цель достигается тем, что согласно способу производства цементного клинкера из карбонатноглиняного шлама путем обезвоживания его фильтр-лрессованием, карбонатно-глйняный шлам сепарируют на два потока, первый с содержанием 80-90% карбонатного крмпонента от общего количества, содержгоцегося в шламе, и 20-10% глинистого компонента, а второй соответственно 20-10 и 80-90%, затем первый поток подают в ф1;льтр-пресс под давлёни-г ем 2-5 атм и выдерживают 1,5-3 мин с последующей подачей на него второго потока под давлением 6-25 атм.

Обычный цементный сырьевой шлам состоит из 60-65% кар натного компонента и 25-30% глинистого. Причем при помоле его наиболее тонкодисперсные фракции составляет глинистый компонент (частицы менее 10 мк), Поэтому он фильтруется наиболее тяжело, тд.к как мелкие частицы быстро за бИвают микрокапилляры кека, через которые фильтруется жидкость. Фильтрация грубомолотой суспензии происходит в 1,8-1,2 раза быстрее, так как в кеке имеется большое количество капилляров, которые из-за отсутствия тонких частиц не забиваются.

Способ осуществляется следующим образом.

Сепарируют предварительно - сырьевой щлам на два потока. Подают на фильтрацию сначала грубомолотую часть шлама, содержащую 80-90% карбонатной и 20-10% глинистой составляющей. Этим значительно ускоряется процесс фильтрации и,при пониженном давлении. При этом экономится- электроэнергия, влажность кека достигает всего 12-14%. Затем на фильтрацию подается тонкомолотая часть ишама, в основном глинистый компонент, что составляет 30-35% от всего шлама. Давление фильтрации доводится с 2-5 до 20-25 атм. При этом жидкость из этого шлама сравнительно легко проходит через пористый карбонатный кек, который дополнительно, отжимается повьошенным , давлением, а глинистые частицы пронизывают его структуру, выравнивая химическую однородность материала в целом. Общая: влажность кек увеличивается до 13-15%, что ниже влажности кека, фильтруемого по известHOf-ty способу На 3-6%.

Выход за указанные интервалы разделения шлама на карбонатный и глинистый приводит к ухудшению технико-экономических показателей процесса в целом:, или не получают существеин.ого выигрыша в улучшении параметров фильтрации, или не достигается достаточн.ое перемешивание глины и карбонатов при фильтрации.

Интервалы давления предварительного пресс-фильтрования карбонатной j части шлама ( атм) обусловлены минимальным и максимальным значениями давлений, характерными для существующкх. конструкций фильтр-прессов, структуры и.- прочности фильтровальньрс тканей, реологическими свойствами шлама. Выход за эти значения давлений неэффективен для фильтр-прессо- вания в указанных условиях.

Это же касается и времени предварительного прессования 1,5-3 мин.

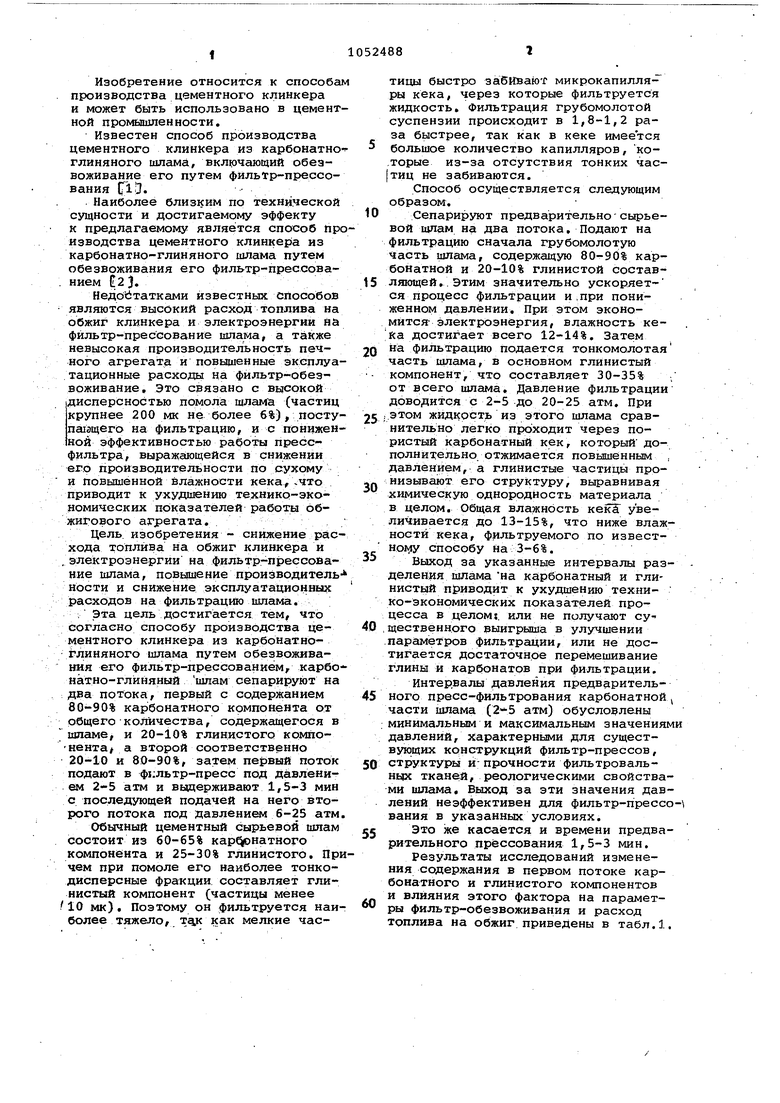

Результаты исследований изменения содержания в первом потоке карбонатного и глинистого компонентов и влияния этого фактора на параметры фильтр-обезвоживания и расход топлива на обжиг приведены в табл.1.

Ta6jr ица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства цементного клинкера | 1982 |

|

SU1079625A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1126554A1 |

| Способ приготовления цементной сырьевой смеси | 1980 |

|

SU920022A1 |

| Способ приготовления цементной сырьевой смеси | 1979 |

|

SU962240A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| Способ получения вяжущего при комплексной переработке алюмосиликатного сырья | 1989 |

|

SU1645248A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКА И ПЕСКА ИЗ САПОНИТОВОГО ШЛАМА | 2023 |

|

RU2802778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2009 |

|

RU2414439C2 |

СПОСОБ ПРОИЗВОДСТВА ЦЕМЕЙФ КОГО КЛИНКЕРА из карбонатно-глиня;ного шлама путем обезвоживания ,его фильтр-прессованием, о т л й,ч а ю щ и и с я тем, что, с целью снижения расхода топлива на обжиг клинкера и электроэнергии на фильтр прессование .шлама, повышения цроИзводйтельности и снижения эксплуатационных расходов на фильтрование щлама, карбонатно-глиняный laiiaM сепарируют на два потока, первый с содержанием 80-90% карбонатНог о компонента от общего количества, содержащегося в шламе, и 20-10% глинистого ксн-шонента, а второй соответственно 20-10 и 80-90%, Затем первый поток подают в фильтрпресс под давлением 2-5 атм и выдерживают мин с последующей § ;цодачей на него второго потока под давлением6-25 атм.(Л

П p и м e ч a н и et В onnikx 1-3 в кеке видны отдельные слои карбонатного и глинистого компонентов. В опытах 4-8 карбонатный и глинистый компоненты в кеке хорошо перемешаны

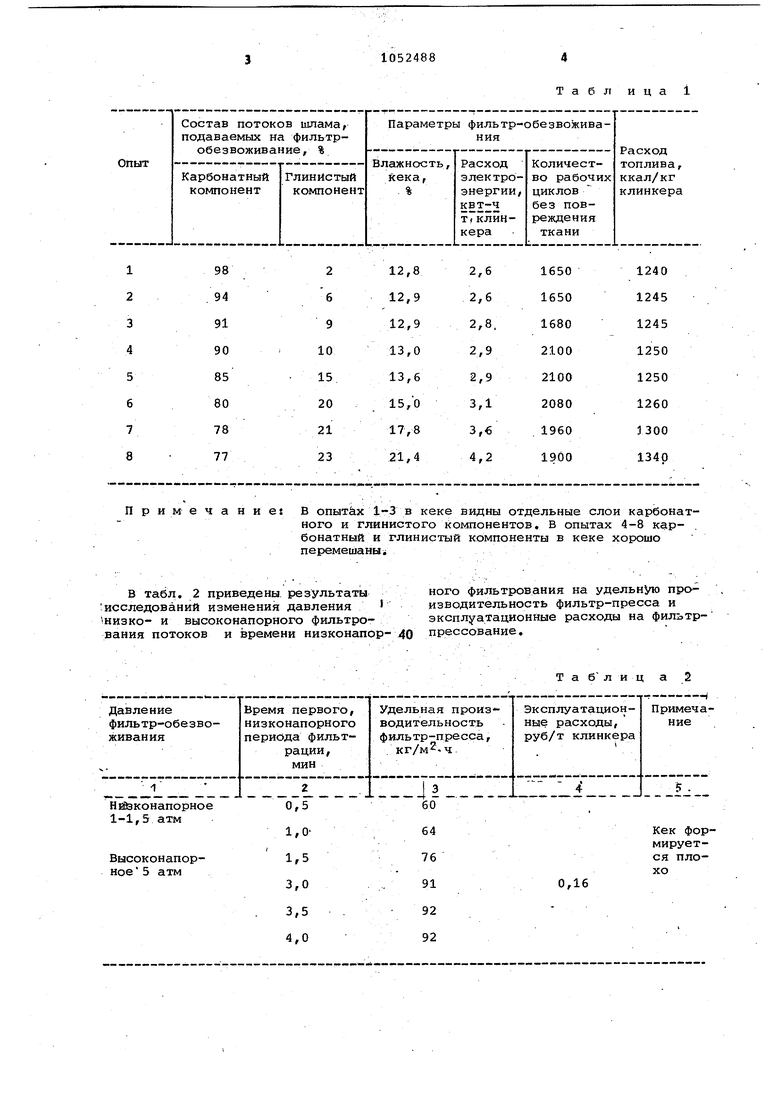

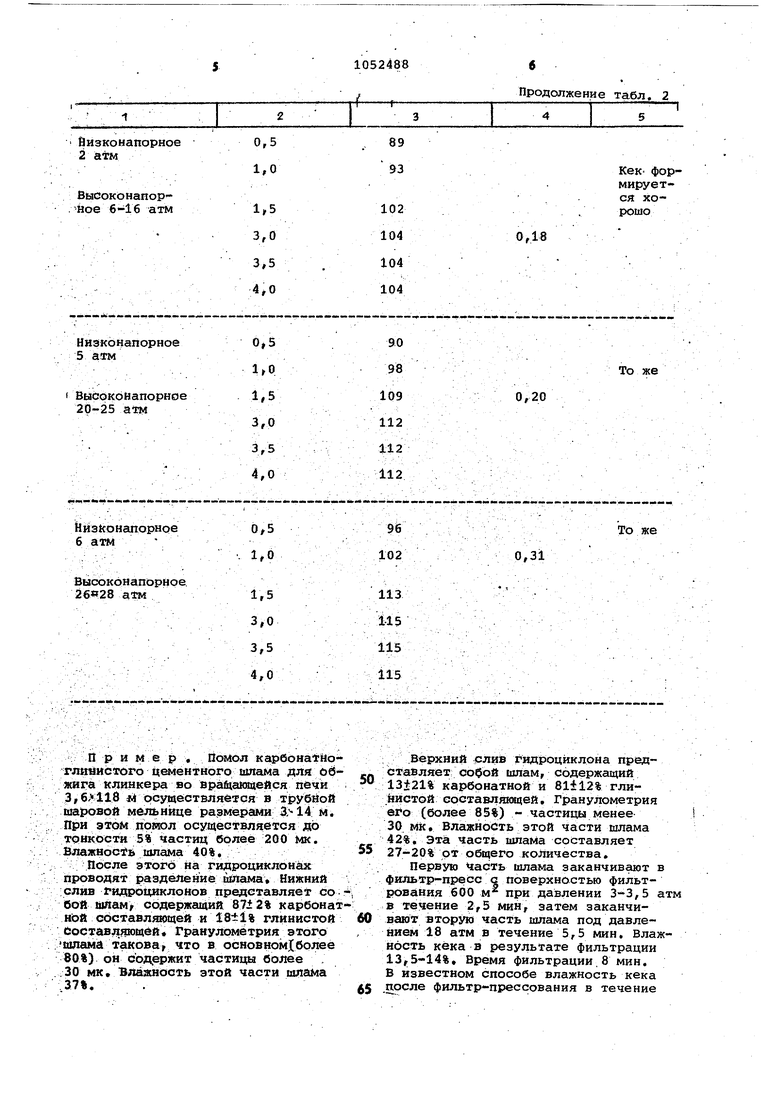

В табл. 2 приведены, результатыного фильтрования на удельную про: исследований изменения давления изводительность фильтр-пресса и

низко- и высоконапорного фильтро-эксплуатационные расходы на фильтрвания потоков и времени низконапор- 40прессование.

1,01,5 3,0 3,5 4,0

Т а б л и ц а 2

Кек формируется плохо

0,16

ВысоконапорВысокбнапорнре2бв28 аш

При мер , йомол карбона йоглииистого цементного шлама для оджига клинкера во вра1Ца1(адейся пбчи 3, t осуще;ствляётся в трубйой шаровой мельнице размерами . При этом повгол осуществляется до тонкости 5% частиц более 200 Мк. В лажность шлама 40%,

После этого На гидроцнклонах йроводят разделение ййама. Нижний ;слив гидроциклонов представляет Со -, бой шяамг содержащий 8712% карбонатной сбставляющей и 18±1% глинистой Составляющей Гранулометрия этого

шлама такова, что в основномХболее 80%) он содержит частицы более

30 МК. Влажность этой части шлама 37%. .

мируется хо113il5 115 115

; Верхний рпив гидроцйклона представляет; софой шлам, содержащий 13i21% карбонатной и 81112% глийистой составляющей. Гранулометрия (более 85%) - частицы менее 30 Мк, Влажность этой части шлама 42%, эта часть шпама составляет 27-20% от общего количества.

Первую Часть шлама заканчивают в фильтр-пресс с поверхностью фильтрования 600 м при давлении 3-3,5 а в течение 2,5 мин, затем заканчивают вторую часть шлама под давлением 18 атм в течение 5,5 мин. Влажность кёка в результате фильтрации 13,5-14%, Время фильтрации.8 мин. В известном способе влажность кека прсле фильтр-прессования в течение

7 10524888

11 мин при давлении 20 атм составля-гии). это приводит к удлинению сроет 18%,ка службы фильтровальной ткани (сниТаким образом, удается достигнутьжение эксплуатационных затрат). Сниснйжения среднего времени прёссова-;жение влажности кека приводит к пойий (увеличение производительностивышению производительности обжигофильтр-пресса) и среднего давления вого агрегата и снижению расхода

прессования (экономия электроэнер-топлива на обжиг клинкера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4066546, ;КЛ | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| I | |||

Авторы

Даты

1983-11-07—Публикация

1982-07-15—Подача