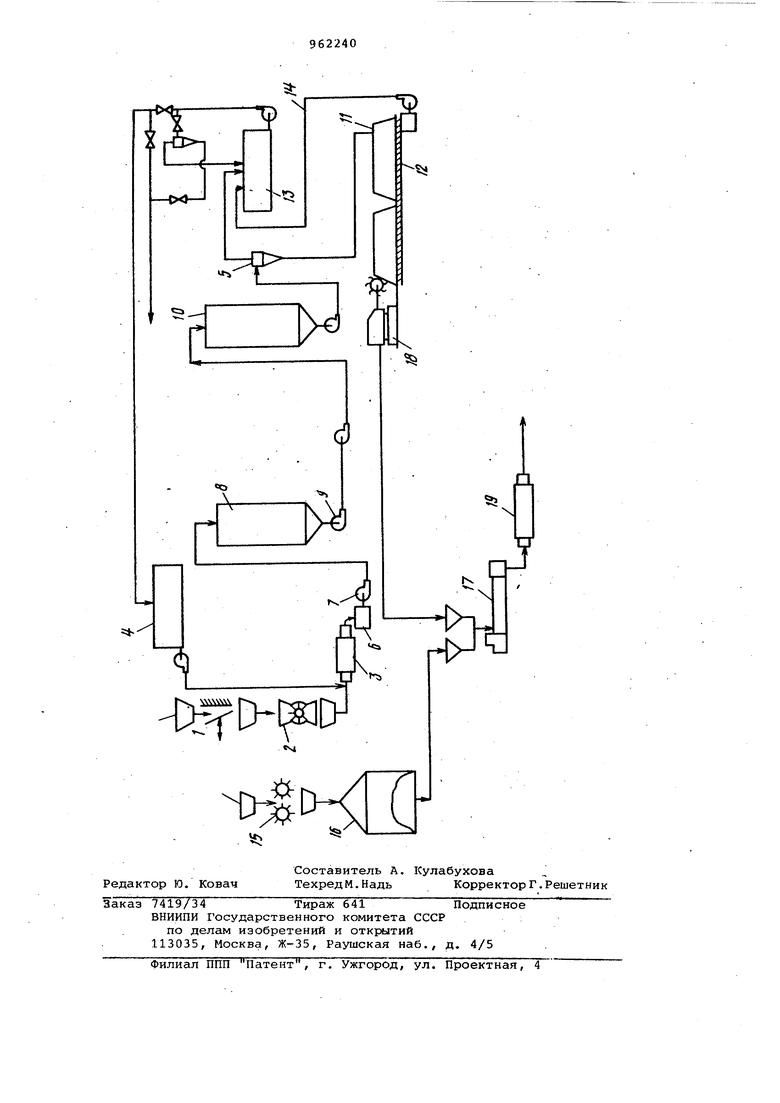

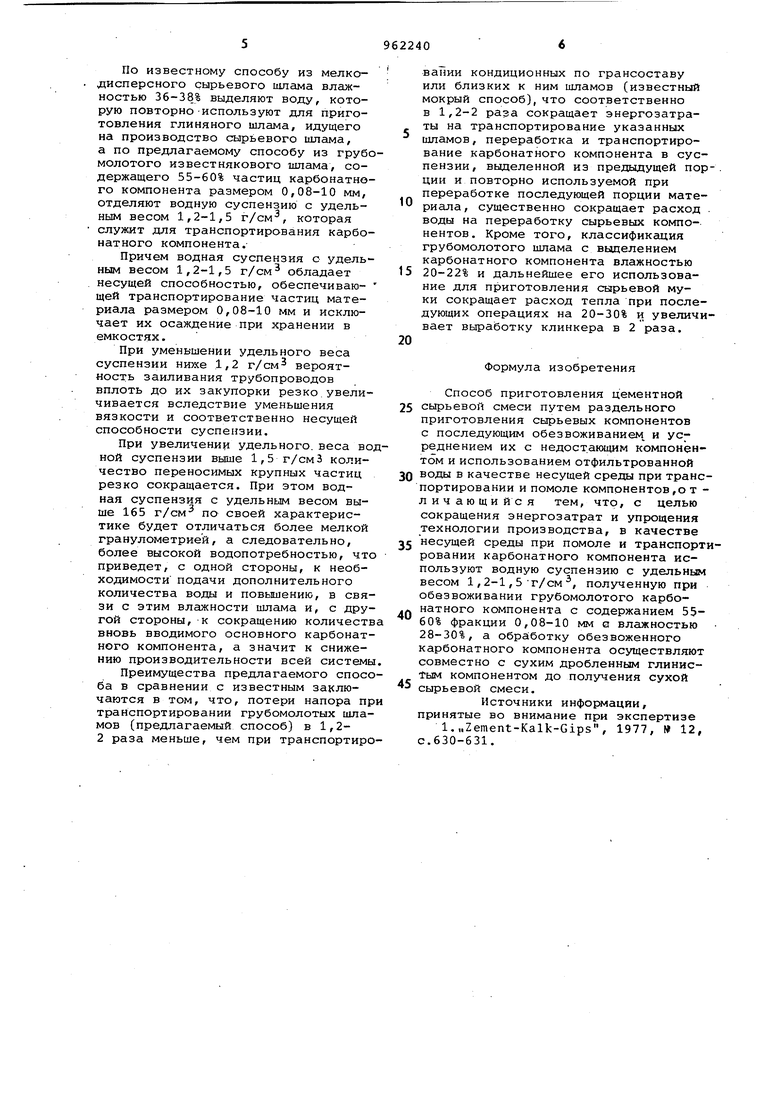

Цель изобретения - сокращение энергозатрат и упрощение технологии производства, Поставленная цель достигается тем, что в способе приготовления цементной сьлрьевой смеси путем раздель него приготовления сырьевых компонентов с последующим обезвоживанием и усреднением из с недостающим компо нентом и использованием отфильтрован ной воды в качестве несущей сре,цы при транспортировании и помоле компо нентов, в качестве несущей среды при помоле и транспортировании карбо натного компонента используют водную суспензию с удельным весом 1,21,5 г/см-,полученную при обезвоживании грубомолотого карбонатного компонента с содержанием 55-60% фракции 0,08 10 мм с влажностью 28-30%, а обработ ку обезвоженного карбонатного компонента осуществляют Совместно с сухим дробленым глинистым компонентом до получения сухой сырьевой смеси. Использование для транспортирования водной суспензии с удельным весо не менее 1,2 г/см связано с тем, что только при таком удельном весе обеспечивается достаточная взвешиваю щая способность этой суспензии как несущей среды для частиц известняка, прошедшего первичное измельчение, в результате которого получается до 50% частиц крупнее 80 мк (остаток на сите 008) , Обезвоживание шлама в гидроциклонах и путем дрена жа на усреднительных складках происходит наиболее интенсивно именно при такой гранулометрии известнякового шлама. Приготовление и последующее обезвоусивание шлама из карбонатного сырь (известняка) обусловлено тем, что ка бонатное сырье составляет до 80% цементной сырьевой смеси и по своим физическим свойствам является более благоприятным для вьщеления из него части воды, так как известняк особен но в крупных фракциях меньше связан с водой, чем глина и благодаря этому из водной суспензии известняка значительно легче и полнее можно отде лить воду. Предлагаемый полусухой способ про изводства можно использовать при переводе заводов, работающих по мокрому способу,на сухой,При этом большая часть печей, работающих по мокрому способу, реконструируется для обжига сырьевой муки, приготовленной с частичным использованием оборудования схемы мокрого производства. На чертеже изображена схема осу.ществления предлагаемого способа. Пример, Первичное дробление известняка осуществляется в щекрвой 1 и молотковой 2 дробилках, Дробленый известняк подают в стержневую мельницу 3, туда же из бассейна 4 поступает водная суспензия с удельным весом 1,3 г/см, отделенная в классификаторе 5 и возвращенная для повторного использования, В мельнице 3 приготавливается грубомолотый известняк с остатком на сите 008 5560%, Поступающий из мельницы 3 шлам через зумпф 6 насосом 7 по трубопроводам транспортируется в вертикальный бассейн 8, расположенный на промплощадке карьера. Из вертикальных бассейнов 8 насосом 9 по магистральному трубопроводу шлам перекачивается в вертикальный промежуточный бассейн 10, который расположен на территории завода. Из промежуточного бассейна 10 шлам подают в гидроциклон 5 для разделения его в сгущенный и обводненный продукты. Сгущенный продукт с влажностью 22% подается в усреднительный склад 11 с дренажной системой 12 и предварительной подсушкой теплом, отбЬраемым с корпуса печи. Отделенный в гидроциклоне 5 обводненный продукт влажностью 55% с удельньлм весом 1,3 г/см отводится в емкость 13. В эту же емкость по трубопроводу 14 отводятся и дренс1жные стоки от усреднительного склада сгущенного продукта. Из промежуточной емкости 13, расположенной на заводе, большая часть обводненного продукта перекачивается в емкость 4, расположенную на промплощадке стержневых мельниц 3, где используется в качества несущей жидкости для известняка при его измел1ьчении и транспортировании. Другая меньшая часть обводненного продукта используется после декорректирова.ния в качестве шлама для печей, работающих по мокрому способу производства. В случае повышения удельного веса объединенного продукта более 1,5 направляется на вторичную ступень классификации, откуда нижний слив используется в качестве шлама для печей, работающих по мокрому способу производства. Верхний слив используется как несущая жидкость. Глинистый компонент приготавливают сухим способом. Первичная обработка глины осуществляется в валковой дробилке 15, измельченная глина направляется на склад 16 с последующей подачей в сушильный барабан 17, туда же погрузчиком 18 подается обезвоженный (сгущенный) известняк. Из сушильного барабана оба компонента подаются в сырьевую мельницу 19 для окончательного помола с.последующей подачей на обжиг.

По известному способу из мелко- дисперсного сырьевого шлама влажностью 36-38% выделяют воду, которую повторно используют для приготовления глиняного шлама, идущего на производство сырьевого шлама, а по предлагаемому способу из грубомолотого известнякового шлама, содержащего 55-60% частиц карбонатного компонента размером 0,08-10 мм, отделяют водную суспензию с удельным весом 1,2-1,5 г/см, которая служит для транспортирования карбонатного компонента.

Причем водная суспензия с удельным весом 1,2-1,5 г/см обладает несущей способностью, обеспечивающей транспортирование частиц материала размером 0,08-10 мм и исключает их осаждение при хранении в емкостях.

При уменьшении удельного веса суспензии нюхе 1,2 г/см вероятность заиливания трубопроводов вплоть до их закупорки резко увеличивается вследствие уменьшения вязкости и соответственно несущей способности суспензии.

При увеличении удельного, веса воной суспензии выше 1,5 г/смЗ количество переносимых крупных частиц резко сокращается. При этом водная суспензия с удельным весом выше 165 г/см по своей характеристике будет отличаться более мелкой гранулометрией, а следовательно, более высокой водопотребностью, что приведет, с одной стороны, к необходимости подачи дополнительного количества воды и повышению, в связи с этим влажности шлама и, с другой стороны, к сокращению количеств вновь вводимого основного карбонатного компонента, а значит к снижению производительности всей системы Преимущества предлагаемого способа в сравнении с известным заключаются в том, что, потери напора пр транспортировании грубомолотых шламов (предлагаемый способ) в 1,22 раза меньше, чем при транспортировании кондиционных по грансоставу или близких к ним шламов (известный мокрый способ), что соответственно в 1,2-2 раза сокращает энергозатраты на транспортирование указанных шламов, переработка и транспортирование карбонатного компонента в суспензии, вьщеленной из предыдущей пор-, ции и повторно используемой при переработке последующей порции мате0риала , существенно сокращает расход . воды на переработку сырьевых компонентов. Кроме того, классификация грубомолотого шлама с выделением карбонатного компонента влажностью

5 20-22% и дальнейшее его использование для приготовления сырьевой муки сокращает расход тепла при последующих операциях на 20-30% и увеличивает выработку клинкера в 2 раза.

0

Формула изобретения

Способ приготовления цементной 5 СЕлрьевой смеси путем раздельного приготовления сырьевых компонентов с последующим обезвоживанием и ус реднением их с недост.ающим компонентом и использованием отфильтрованной 0 воды в качестве несущей среды при транспортировании и помоле компонентов ,о т личающийся тем, что, с целью сокращения энергозатрат и упрощения технологии производства, в качестве 5 несущей среды при помоле и транспортировании карбонатного компонента используют водную суспензию с удельным весом 1,2-1,5 т/см, полученную при обезвоживании грубомолотого карбонатного компонента с содержанием 5540

60% фракции 0,08-10 мм а влажностью 28-30%, а обра ботку обезвоженного карбонатного компонента осуществляют совместно с сухим дробленным глинистым компонентом до получения сухой 5 сырьевой смеси.

Источники информации, принятые во внимание при экспертизе l.,,Zement-Kalk-Gips, 1977, W 12, с.630-631.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ приготовления цементной сырьевой смеси | 1980 |

|

SU920022A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1126554A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2032634C1 |

| Способ приготовления цементного сырьевого шлама | 1987 |

|

SU1534023A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ ШЛАМА В МЕЛЬНИЧНОМ АГРЕГАТЕ | 2010 |

|

RU2428256C1 |

| Сырьевая смесь для полученияпОРТлАНдцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU833684A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1052488A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНО-СЫРЬЕВОГО ШЛАМА | 1971 |

|

SU297608A1 |

Авторы

Даты

1982-09-30—Публикация

1979-08-22—Подача