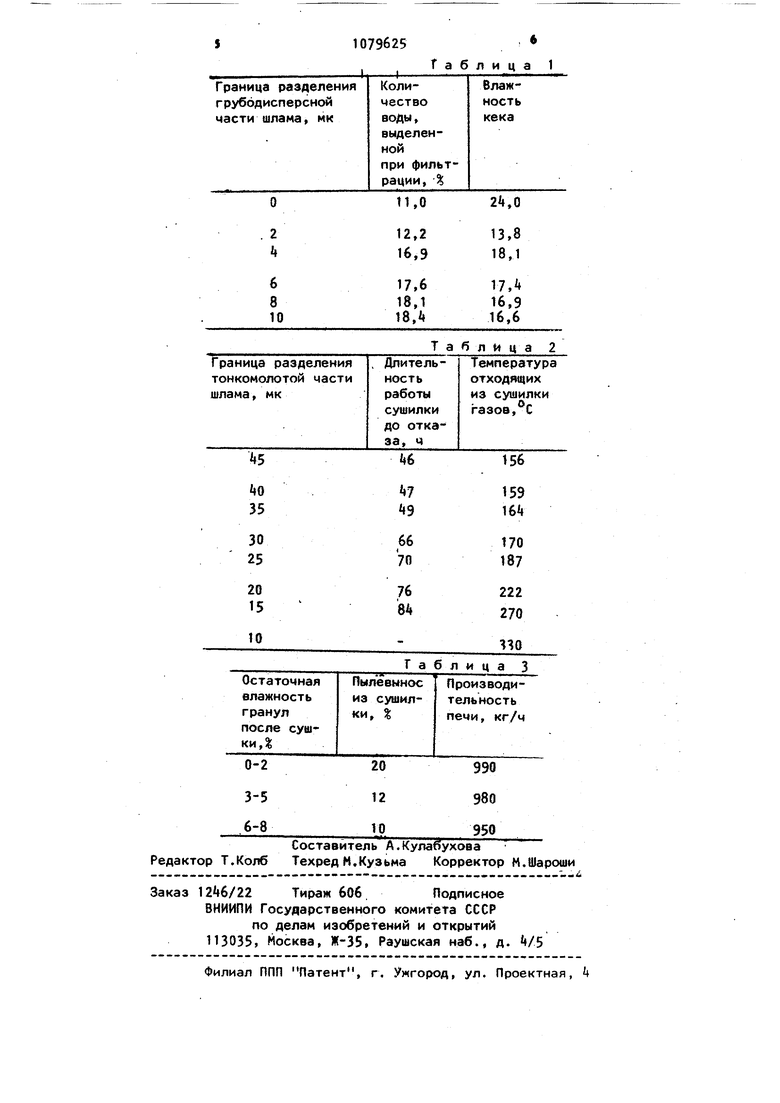

Изобретение относится к способам производства цементного клинкера и может быть использовано в цементной промышденности. Известен способ производства цементного клинкера во вращающейся печи из фильтробезвоженного сырьево го шлама Cl J. Недостатками известного способа являются как высокий расход тепла на обжиг ввиду отсутствия предварительп ной термообработки кека-продукта обезвоживания, так и сравнительно невысокая производительность фильтро шлама из-за наличия в нем значительч ного количества мелких фракций материала, затрудняющих процесс фильтрации. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ производства цементного клинкера во вращающейся печи, включающий предварительное фильтробезвоживание сырьевого шлама с последующей его термообработкой С2 J. Недостатками известного способа являются невысокая производительност фильтров шлама из-за наличия в нем значительного количества мелких фрак ций материала, затрудняющих процесс фильтрации, малая надежность процесс особенно при вакуум-фильтровании ввиду большой влажности кека, что осложняет его транспортировку и формование гранул из кека, а также многокаскадность термообработки кека и необходимость иметь дробилку высушенного кека. Цель изобретения - снижение влажности шлама и повышение надежности процесса. Эта цель достигается тем, что согласно способу производства цемент ного клинкера во вращающейся печи, включающему предварительное фильтробезвоживание сырьевого шлама с последующей его термообработкой,сырьевой шлам перед фильтробезвоживанием разделяют на два потока с содержанием частиц соответственно f/ мк и 430 мк, причег первый поток фильтробезвоживают , а второй поток распыляют в отходящих из печи газах высушивают до влажности и пере подачей в печь смешивают с обезвоженным кеком первого потока. Сущность способа заключается в следующем. 252 Исходныйсырьевой шлам, имерощий полидисперсный состав, разделяют в любых классификаторах, например гидроциклонах, на 2 потока. Граница разделения первого потока мк выбирается из условий улучшения фильтруемости шлама, так как известно, что чем более грубрмолот фильтруемый шлам, тем больше скорость процесса фильтрации и teM более низкой влажностью получается кек. Причем зависимость носит ярко выраженный экспбненциальный характер и при удалении хотя бы 15-2.01 тонкомолотой части материала влажность кека снижается на -5. Кроме трго, при разделении грубомолотая часть шлама менее влажна (на 4-6% в сравнении с исходным шламом). В табл.1 показана зависимость влажности фильтробезвоженной грубомолотой части шлама от границы разделения частиц шлама с первоначальной влажностью 0. Из анализа таблицы следует, что при крупности i км влажность кека резко снижается. Этот процесс не останавливается и при большем загрублении фильтруемой час,ти шлама, но тогда увеличивается поток тонко молотого шлама, например верхний слив гидроциклона, а он ограничен в объеме оптимальной производительностью агрегата, например распылительной сушилки. Затем грубомолотая часть шлама (нижний слив гидроциклона) подается на фильтробезвоживание, а кек после него непосредственно в печь. Это упро щает схему производства, повышает ее надежность. При этом кек имеет формовочную (при вакуум-фильтровании) влажность 18-20 и даже более низкую 8-16% при пресс-фильтрации. Причем влажность кека дополнительно снижается как добавлением в него пыли, уловленной из отходящих газов печи, так и высушенной тонкомолотой части шлама. Все это также дает возможность хорошо перемешать эти компоненты в процессе их транспортировки и снизить влажность материала на входе в печь до 10-14%. Тонкомолотую часть шлама 30 мк распыляют в распылительной сушилке в потоке отходящих из печи газов, имеющих температуру 50-600 С. Высо-коэффективная сушка распылением позвояяет достигнуть температуры отходящих из сушилки газов- не более 150-180 е, что делает процесс в целом весьма высокоэффективным со сто роны теплотехнической. Надежность работы сушилки при ис пользовании только тонкомолотого шлама и к тому же с повышенной влаж ностью (верхний слив гидроциклона) значительно повьшается ввиду практически незасоряемости распылительной форсунки. Сушка материал в сушилке производится до 3-5 влажности гранул, что позволяет сохранить их прочность и проводить суш ку при оптимальных параметрах процессов и размерах сушилки. В табл.2 приведена зависимость надежности процесса (длительности - работы распылительной сушилки до от каза, температуры отходящих из сушилки газов) от границы разделения тонкомолотой части шлама. Таким образом, из сравнения результатов табл.2 видно, что наиболее надежной работа сушилки будет п границе разделения 30 мк. В табл.3 приведена зависимость надежности процесса (пылевыноса из сушилки, производительности печи) от остаточной влажности гранул посл сушки. Из анализа табл.3 видно, что при влажности гранул 3-5 пылевынос сни жается на 8 при производительности печи близкой к максимальной, тогда как при большей влажности гранул значительно снижается производитель ность печи. Высушенные микрогранулы шлама по ступают на смешение в смеситель, например шнековый, где перемеш ивают ся с каком, и эта смесь направляется во вращающуюся печь на обжиг. Пример . Обжиг клинкера может быть осуществлен в современной вращающейся печи размером м, а фильтробезвоживание шлама - в камерном фильтр-прессе с площадью фильтрования 1000 м- и рабочим давлением 20 атм. Влажность обезвожен ного шлама (кека) 19. В этом слу чае расход тепла и электроэнергий на обжиг составляет соответственно 1200 ккал/кг-Кл и 18 кат ч/т-Кл., на одну печь требуется фильтр-пресса 3, а время службы без замены фильт- ровальной ткани не превышает 1000 ч. Разделение шлама на два потока осуществляют в гидроциклонах, откуда разделенные потоки подают в два отдельных шламбассейна. Затем шлам, содержащий фракцию l Ц мк, закачивают в фильтр-пресс. Малое содержание в этом потоке мелких (в основном глинистых) фракций обуславливает, как показывают эксперименты, резкое снижение влажности кека с 19до t6, вследствие чего необходимое количество фильтр-прессов можно снизить до 2, а рабочее давление до 16-17 атм. При работе печи на кеке указанной влажности температура отходящих из нее газов составляет 6(}0-650 С, а их теплосодержание в. пересчете на 1 кг клинкера соответствует 200250 ккал. Отходящие печные газы поступают в вертикальную шахту, верхняя часть которой представляет из себя распылительную сушилку, в которой механической форсункой или дисковым диспергатором распыляют второй поток шлама, содержаи(ий мелкие фракции размером 30 мк.. При этом тепло отходящих печных газов утилизируется на сушку распыленного шлама,,а температура газов снижается, до 1бО-180°С. Высушенные до 3-5%-ой влажности частицы распыленного шлама опускаются в противотоке печных газов, в нижней части шахты смешиваются с каком, выходящим из пресс-фильтра, и поступают вместе с ним в печь. Как показывают технологические расчеты, при использовании предлагаемого способа в разультате повышения фильтруемости шлама необходимое количество фильтр-прессов (в расчете на печь размером 5185 и) может быть уменьшено с 3 до 2, а стойкость фильтровальной ткани за счет понижения фильтрования повышается на 30-503;. Экономический эффект, обуславли- паемый снижением расхода топлива за -. счет утилизации ,тепла отходящих газов, понижением расхода дорогостоя- щей фильтровальной ткани и необходимого количества оборудования превышает 250 тыс.руб. в расчете на один агрегат.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства цементного клинкера | 1982 |

|

SU1126554A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1052488A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| Способ обжига цементного клинкера | 1988 |

|

SU1585302A1 |

| Способ получения цементного клинкера | 1990 |

|

SU1792408A3 |

| Способ приготовления цементной сырьевой смеси | 1980 |

|

SU920022A1 |

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА КЛИНКЕРА ИЗ ВОДНОГО ШЛАМА СЫРЬЕВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2152366C1 |

| Установка для производства цементного клинкера | 1984 |

|

SU1179064A1 |

| Способ получения портландцементного клинкера | 1990 |

|

SU1787969A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

Таблица 2

156

4б

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КАТОДНЫЙ ТОКОПОДВОДЯЩИЙ СТЕРЖЕНЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2657682C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-03-15—Публикация

1982-07-16—Подача