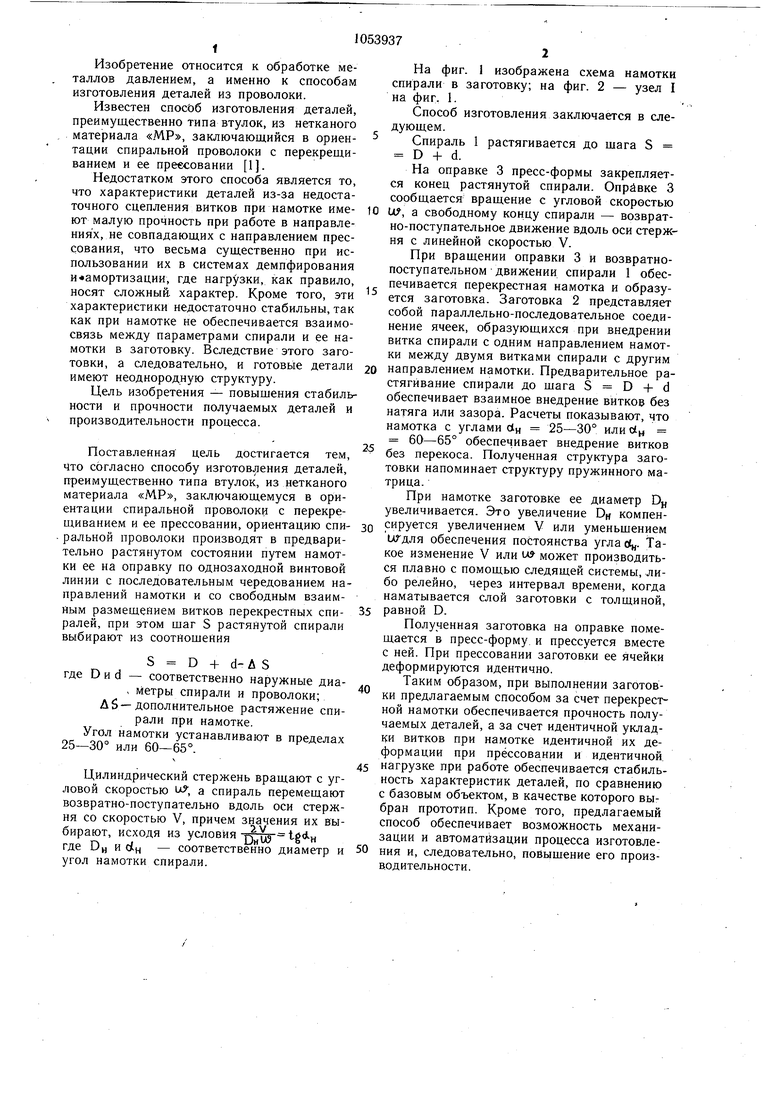

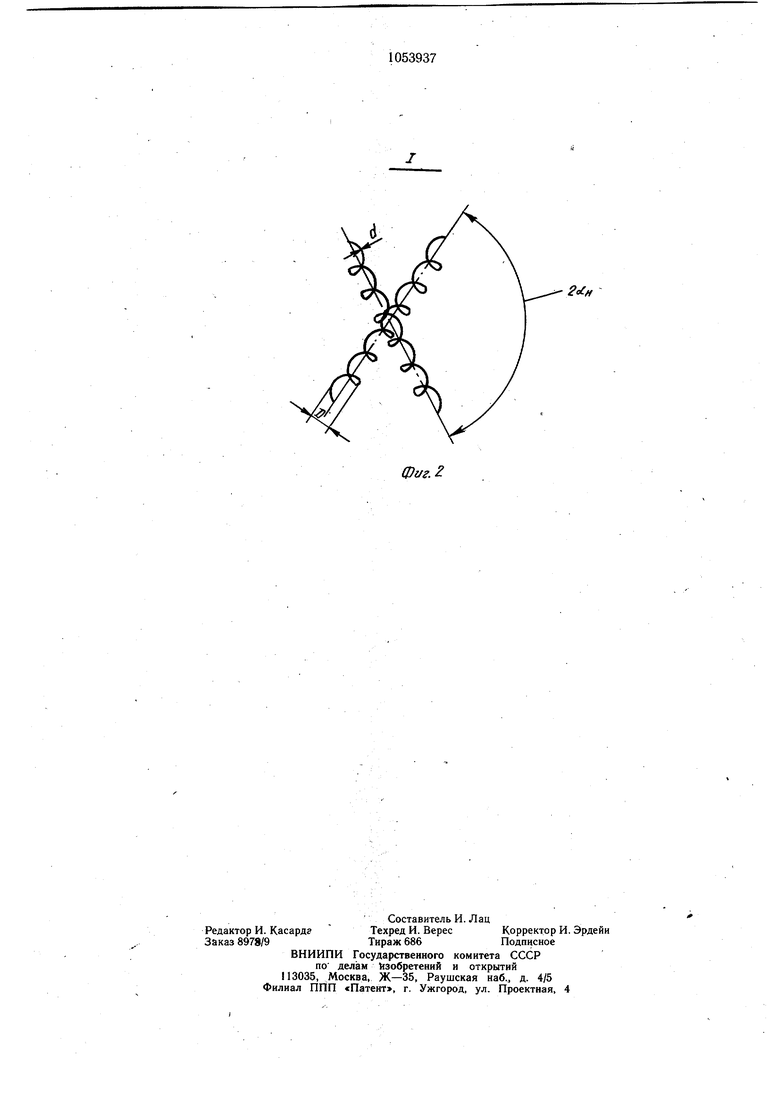

Изобретение относится к обработке металлов давлением, а именно к способам изготовления деталей из проволоки. Известен способ изготовления деталей, преимущественно типа втулок, из нетканого материала «МР, заключающийся в ориентации спиральной проволоки с перекрещиванием и ее прессовании 1. Недостатком этого способа является то, что характеристики деталей из-за недостаточного сцепления витков при намотке имеют малую прочность при работе в направлениях, не совпадающих с направлением прессования, что весьма существенно при использовании их в системах демпфирования и«амортизации, где нагрузки, как правило, носят сложный, характер. Кроме того, эти характеристики недостаточно стабильны, так как при намотке не обеспечивается взаимосвязь между параметрами спирали и ее намотки в заготовку. Вследствие этого заготовки, а следовательно, и готовые детали имеют неоднородную структуру. Цель изобретения - повыщения стабиль ности и прочности получаемых деталей и производительности процесса. Поставленная цель достигается тем, что согласно способу изготовления деталей, преимущественно типа втулок, из нетканого материала «МР, заключающемуся в ориентации спиральной проволоки с перекрещиванием и ее прессовании, ориентацию спиральнои проволоки производят в предварительно растянутом состоянии путем намотки ее на оправку по однозаходной винтовой линии с последовательным чередованием направлений намотки и со свободным взаимным размещением витков перекрестных спиралей, при этом шаг S растянутой спирали выбирают из соотношения S D ч- d- А S где D и d - соответственно наружные диа. метры спирали и проволоки; Д5-дополнительное растяжение спирали при намотке. Угол намотки устанавливают в пределах 25-30° или 60-65°. Цилиндрический стержень вращают с угловой скоростью LI, а спираль перемещают возвратно-поступательно вдоль оси стержня со скоростью V, причем значения их выбирают, исходя из условия- где DH и с1ц - соответственно диаметр и угол намотки спирали. На фиг. 1 изображена схема намотки спирали в заготовку; на фиг. 2 - узел I на фиг. 1. Способ изготовления заключается в следующем. Спираль 1 растягивается до щага S D + d. На оправке 3 пресс-формы закрепляется конец растянутой спирали. Опрйвке 3 сообщается вращение с угловой скоростью и, а свободному концу спирали - возвратно-поступательное движение вдоль оси стержня с линейной скоростью V. При вращении оправки 3 и возвратнопоступательном движении спирали 1 обеспечивается перекрестная намотка и образуется заготовка. Заготовка 2 представляет собой параллельно-последовательное соединение ячеек, образующихся при внедрении витка спирали с одним направлением намотки между двумя витками спирали с другим направлением намотки. Предварительное растягивание спирали до щага S D + d обеспечивает взаимное внедрение витков без натяга или зазора. Расчеты показывают, что намотка с углами с1н 25-30° или йц 60-65° обеспечивает внедрение витков без перекоса. Полученная структура заготовки напоминает структуру пружинного матрица. При намотке заготовке ее диаметр Dj, увеличивается. Это увеличение D компенсируется увеличением V или уменьщением иудля обеспечения постоянства угла Такое изменение V или Lt может производиться плавно с помощью следящей системы, либо релейно, через интервал времени, когда наматывается слой заготовки с толщиной, равной D. Полученная заготовка на оправке помещается в пресс-форму и прессуется вместе с ней. При прессовании заготовки ее ячейки деформируются идентично. Таким образом, при выполнении заготовки предлагаемым способом за счет перекрестной намотки обеспечивается прочность получаемых деталей, а за счет идентичной укладки витков при намотке идентичной их деформации при прессовании и идентичной нагрузке при работе обеспечивается стабильность характеристик деталей, по сравнению с базовым объектом, в качестве которого выбран прототип. Кроме того, предлагаемый способ обеспечивает возможность механизации и автоматизации процесса изготовления и, следовательно, пойыщение его производительности.

2off,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей из нетканого проволочного материала | 1987 |

|

SU1416247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2199413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ ИЗ МАТЕРИАЛА МЕТАЛЛОРЕЗИНЫ И ПРЕСС-ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2582169C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| Способ изготовления пористых изделий из нетканого проволочного материала | 1980 |

|

SU997931A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАГОТОВКИ ИЗ МАТЕРИАЛА МЕТАЛЛОРЕЗИНЫ | 2016 |

|

RU2631064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕТКАНОГО МАТЕРИАЛА МР НА ПРОВОЛОЧНОЙ ОСНОВЕ И СТАНОК ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2195381C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА "МЕРЕТРАНС" И ИЗДЕЛИЙ ИЗ НЕГО | 2005 |

|

RU2290275C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| Способ изготовления упругодемпфирующих деталей из МР | 1988 |

|

SU1567814A1 |

1,СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ТИПА ВТУЛОК, ИЗ НЕТКАНОГО МАТЕРИАЛА «МР, заключающийся в ориентации спиральной проволоки с перекрещиванием и ее прессовании, отличающийся тем, что, с целью повыщения стабильности и прочности получаемых деталей и производительности процесса, ориентацию спиральной проволоки производят в предварительно растянутом состоянии путем намотки ее на оправку по однозаходной винтовой линии с последовательным чередованием направлений намотки и со свободным взаимным размещением витков перекрестных спиралей, при этом шаг S растянутой спирали выбирают из соотношенйя S D -f d-AS, где Оиб- соответственно наружные диаметры спирали и проволоки; ,д5 - дополнительное растяжение спирали при намотке. 2.Способ по п. 1, отличающийся тем, что угол, намотки устанавливают в пределах 25-30°. 3.Способ по п. 1 отличающийся тем, что угол намотки устанавливают в пределах 60-65°. 4.Способ по п. 1, отличающийся тем, что цилиндрический стержень вращают с угловой скоростью и,а спираль перемещают i возвратно-поступательно вдоль оси стержня со скоростью V, причем значения их СЛ выбирают, исходя из условия где DH и соответственно диаметр и угол намотки спирали. C7I СО со оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 0 |

|

SU183174A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-15—Публикация

1980-04-03—Подача