Изобретение относится к обработке металлов давлением, в частности к способам изготовления упругих элементов из проволочного материала.

Известные способы изготовления различного назначения из проволочного материала (Чегодаев Д.Е., Мулюкин О.П., Колтыгин Е.В. Конструирование рабочих органов машин и оборудования из упругопористого материала МР: Учеб.-справ. пособие в двух частях. Часть 1. Самара, НПЦ "Авиавтор", 1994. Ч1 - 156 с. ) традиционно включают в себя несколько операций. Это: а - получение из проволоки спирали с заданными диаметром и шагом (возможно использование в качестве сырья спирали с плотной навивкой "виток к витку" и последующее растягивание ее до заданного шага); б - формирование заготовки укладкой спиралей с взаимным перекрещиванием; в - прессование заготовки до получения детали с заданными плотностью (пористостью) и геометрией.

Основной недостаток таких способов, сдерживающий области применения материала в промышленности - наличие ручных операций по укладке спиралей в заготовку и прессования. Помимо снижения производительности ручные операции приводят к снижению стабильности характеристик получаемых деталей.

Известен способ механизированного изготовления заготовок упругих элементов кольцевой или втулочной формы из проволочного материала (SU 1210944 А1, 15.02.1986), заключающийся в наматывании растянутой проволочной спирали, подающейся через вращающееся водило, на оправку с иголками. Такой способ позволяет избавиться от операций ручной укладки спирали, но оставляет ручные операции по снятию заготовки с оправки и прессованию.

Для механизированного изготовления готовых упругих элементов в виде жгутов из проволочного материала может быть использован способ (SU 997931 А1, 23.02.1983), заключающийся в формировании заготовки на цилиндрическом вращающемся керне при подаче к нему предварительно растянутой проволочной спирали через поводок, совершающий возвратно-поступательные движения вдоль оси керна, дальнейшее стягивание и поэтапное (ступенчатое) прессование заготовки несколькими группами вращающихся прессующих роликов. Он позволяет получать длинные упругие элементы в виде жгутов с сечением, близким к круглому (форму сечения жгуту задают прессующие ролики).

Однако получение необходимой для упругих элементов из МР плотности материала требует применения большого количества (до 10) групп прессующих роликов, что приводит к большим размерам, массе и инерции прессующего блока, усложняет механизм привода роликов. Кроме того, вызывает затруднение получения сечения упругого элемента в форме правильного круга, что связано с погрешностями формы канавок в прессующих роликах и закусыванием части материала заготовки между роликами.

Наиболее близким к заявленному является способ изготовления упругих элементов из проволочного материала путем формирования заготовки перекрестной намоткой спирали на оправку в виде конического керна и последующего прессования заготовки при холодной прокатке между роликами (SU 1217539 А, 15.03.1986).

Недостатками этого способа является низкое качество поверхности получаемого упругого элемента.

В основу изобретения поставлены задачи автоматизации изготовления деталей из проволочного материала в виде цилиндрических жгутов, упрощения конструкции и уменьшения размеров прессующего устройства, уменьшения массы и количества вращающихся деталей, повышения качества поверхности и улучшения геометрии получаемых изделий.

Задачи достигаются за счет того, что в способе изготовления упругих элементов из проволочного материала, заключающемся в формировании заготовки перекрестной намоткой спирали на оправку в виде конического керна и последующего прессования заготовки при холодной прокатке между роликами, прессование осуществляют обкатыванием полученной заготовки коническими роликами, установленными под углом относительно оси керна с возможностью регулирования наклона в двух плоскостях.

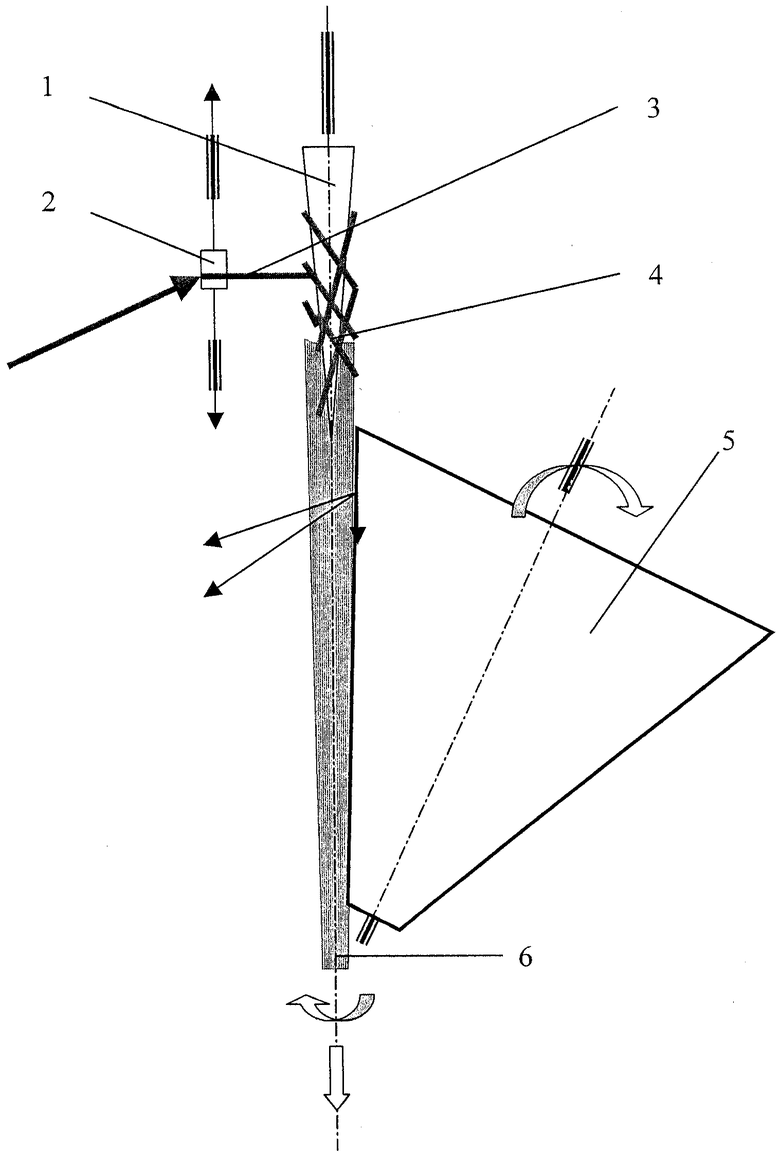

На чертеже изображена схема изготовления жгута из проволочного материала по предлагаемому способу.

Керн 1 установлен вертикально в подшипниках, обеспечивающих его свободное вращение. Поводок 2, подающий спираль 3 к керну 1, перемещается возвратно-поступательно вдоль оси керна и формирует на его поверхности заготовку жгута 4. Прессующие конические ролики 5 (на схеме показан один из трех роликов) установлены вершиной конуса вниз и под некоторым углом относительно плоскости, включающей ось керна. Благодаря этому окружная скорость точек на образующих роликов имеет вертикальную составляющую, направленную вниз и обеспечивающую протягивание заготовки упругого элемента при его прессовании. Спрессованный вращающийся жгут 6 по мере его изготовления перемещается вниз.

Формирование заготовки осуществляется так же, как и в способе - прототипе. Спираль 3, предварительно растянутую до шага, приблизительно равного ее диаметру, при наматывании на вращающийся керн 1 перемещают вдоль оси керна при помощи поводка 2, совершающего возвратно-поступательные перемещения. За один оборот керна поводок перемещают на расстояние, приблизительно равное двойному диаметру керна. Сформированную таким образом заготовку 4 стягивают с керна и прессуют тремя коническими роликами 5, установленными под углом относительно оси керна. Между поверхностями роликов образуется пространство в виде вписанного конуса с плавно уменьшающимся по пути продвижения заготовки жгута (по схеме вниз) диаметром. Ролики установлены также под некоторым наклоном относительно плоскости жгута, благодаря чему окружная скорость их вращения имеет составляющую, направленную вдоль жгута и осуществляет протягивание заготовки жгута вдоль оси прессующего блока. Из-за конической формы роликов величина этой составляющей уменьшается к вершине конуса, что создает дополнительный эффект прессования жгута вдоль его оси. Условие размещения трех роликов вокруг заготовки жгута требует, чтобы диаметр ролика превышал диаметр жгута не более чем в 6,45 раз. Это ограничивает диапазон технологических возможностей предлагаемого способа со стороны малых диаметров. Реально можно получать жгуты с диаметром более 4...5 мм. Полученный предлагаемым способом вращающийся жгут 6 необходимо отрезать после достижения им определенной длины, чтобы избежать спутывания. Диаметр получаемого жгута зависит от расстояния между прессующими роликами в месте выхода готового жгута, а плотность получаемого жгута определяется скоростью перемещения укладывающего спираль поводка и углом наклона прессующих роликов относительно плоскости жгута.

Пример.

Изготовление упругого элемента круглого сечения диаметром 8 мм и плотностью 2,5 г/см3.

Спираль 3 из проволоки диаметром 0,1 мм, навитую с шагом 1±0,1 мм и наружным диаметром 1,0±0,05 мм, через поводок 2, перемещающийся возвратно-поступательно с амплитудой 50 мм и частотой 2 1/с, наматывают на конический керн 1, имеющий длину 60 мм и диаметр у начала намотки 12 мм (диаметр керна у вершины 2 мм). Узел прессующих роликов содержит три ролика 5, расположенные симметрично относительно оси керна. Ролики имеют форму усеченного конуса с диаметрами 24 мм, 100 мм при высоте 80 мм. Ролики установлены наклонно к оси керна, причем наклон относительно плоскости керна составляет угол 2...10o. Расстояние между образующими роликов и осью керна (заготовки) в нижней части равно 2,5 мм, а в верхней части - 12 мм. Ролики вращают со скоростью 120 об/мин, что обеспечивает скорость перемещения жгута 0,5...10 мм/мин. Керн установлен в опорном подшипниковом узле и приводится во вращение через заготовку жгута 4. При запуске установки начальный участок заготовки может быть сформирован любым способом, в том числе и вручную. Готовый жгут 6 направляют в наклонный желоб и отрезают после достижения им заданной длины (до 3000 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЛЬНЫХ УПРУГОДЕМПФИРУЮЩИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2000 |

|

RU2194890C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170153C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2165325C2 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

| СПОСОБ ОЧИСТКИ ТРУБ ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ | 2003 |

|

RU2232061C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2065346C1 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛЯТОР "ПУСТОТЕЛЫЙ ГОЛЫШ" (ЦВПГ) (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2534850C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению упругих элементов из проволочного материала. Способ изготовления упругих элементов из проволочного материала включает формирование заготовки перекрестной намоткой спирали на оправку в виде конического керна и последующее прессование заготовки при холодной прокатке между роликами. Прессование осуществляют обкатыванием полученной заготовки коническими роликами, установленными под углом относительно оси керна с возможностью регулирования наклона в двух плоскостях. Способ отличается повышенным качеством получаемых изделий, уменьшением массы и количества вращающихся деталей. 1 ил.

Способ изготовления упругих элементов из проволочного материала путем формирования заготовки перекрестной намоткой спирали на оправку в виде конического керна и последующего прессования заготовки при холодной прокатке между роликами, отличающийся тем, что прессование осуществляют обкатыванием полученной заготовки коническими роликами, установленными под углом относительно оси керна с возможностью регулирования наклона в двух плоскостях.

| Способ изготовления упругих элементов из проволочного материала | 1984 |

|

SU1217539A1 |

| Способ изготовления пористых изделий из нетканого проволочного материала | 1980 |

|

SU997931A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРОВОЛОКИ | 0 |

|

SU248570A1 |

| US 4448225 А, 15.05.1984. | |||

Авторы

Даты

2003-02-27—Публикация

2002-03-26—Подача