Изобр етение относится к машиностроению, а именно к технике получения упругодемпфирующих деталей из МР.

Цель изобретения - придание деталям из МР увеличенных несущей способности и демпфирующих свойств за счет ориентированной укладки спиралей различной жесткости.

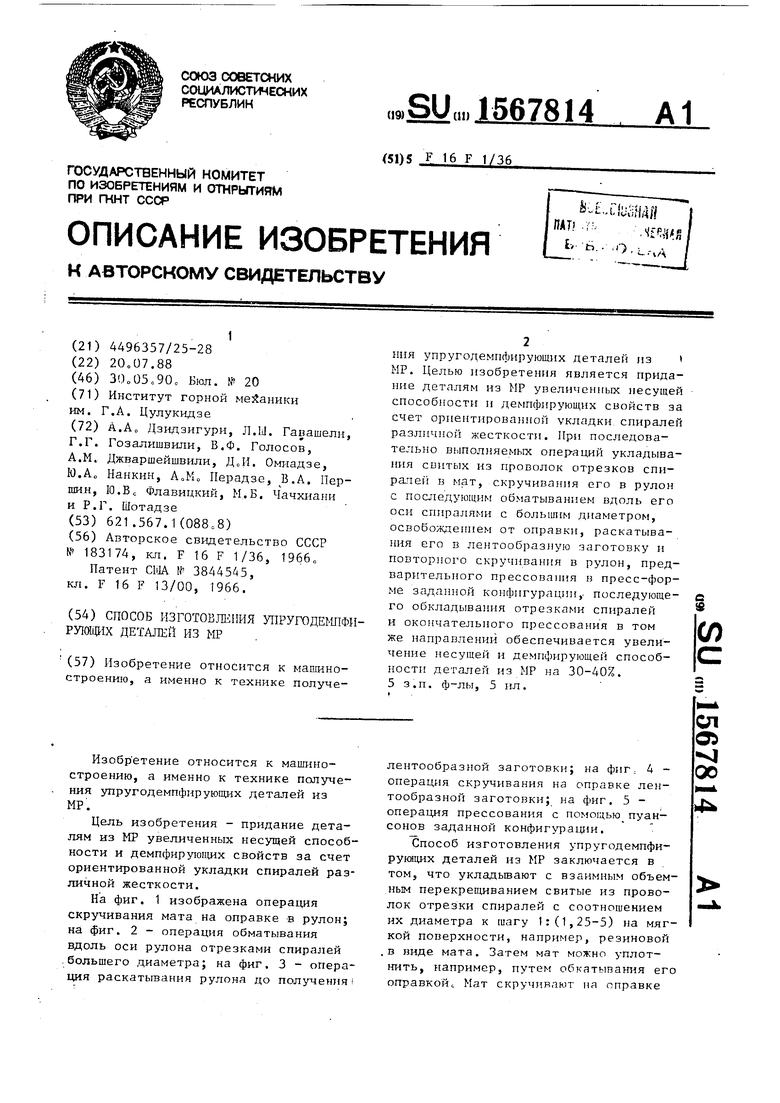

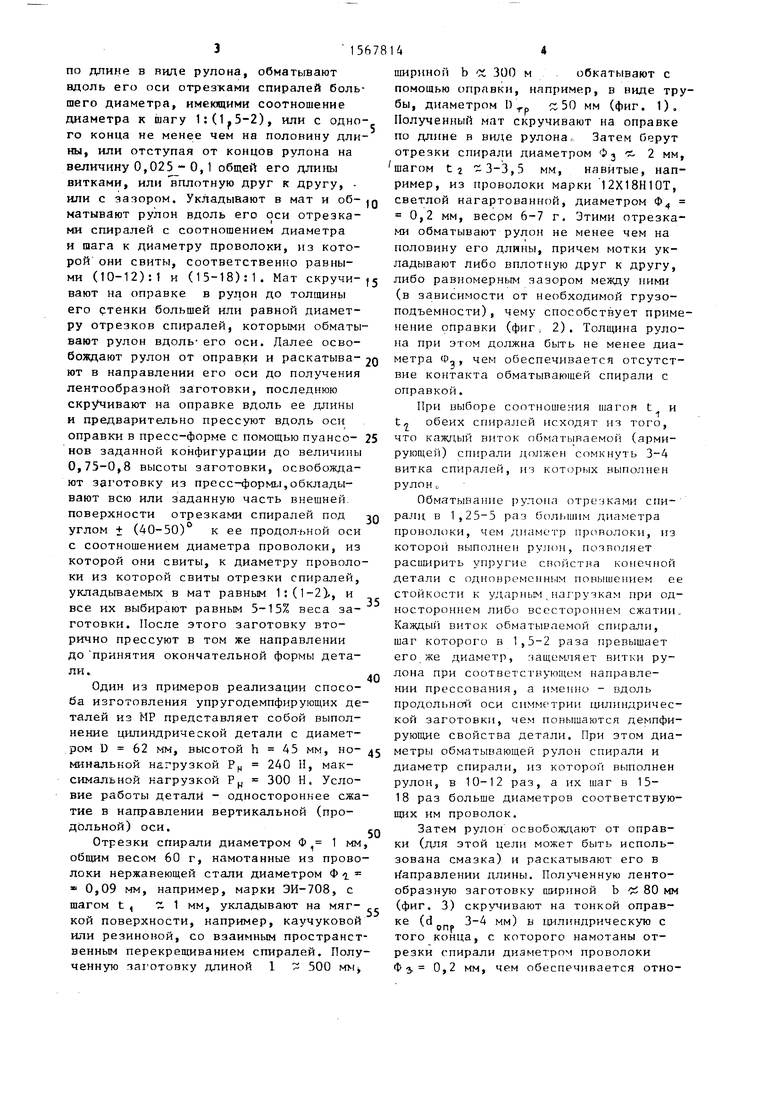

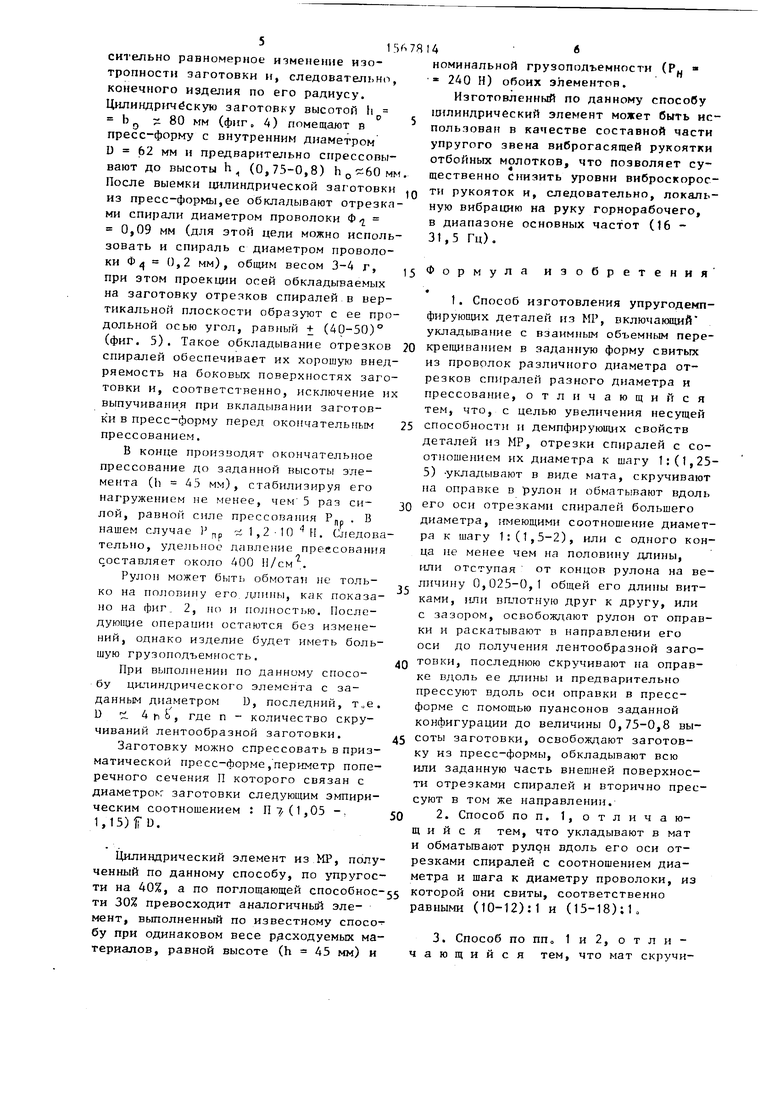

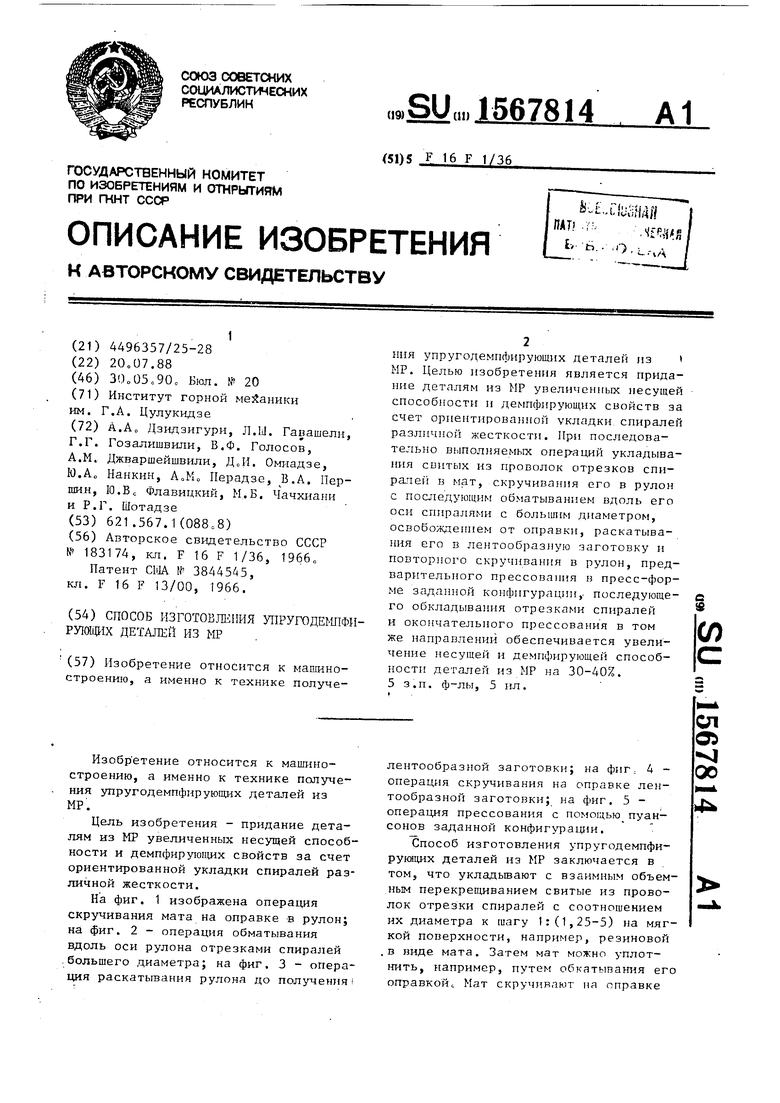

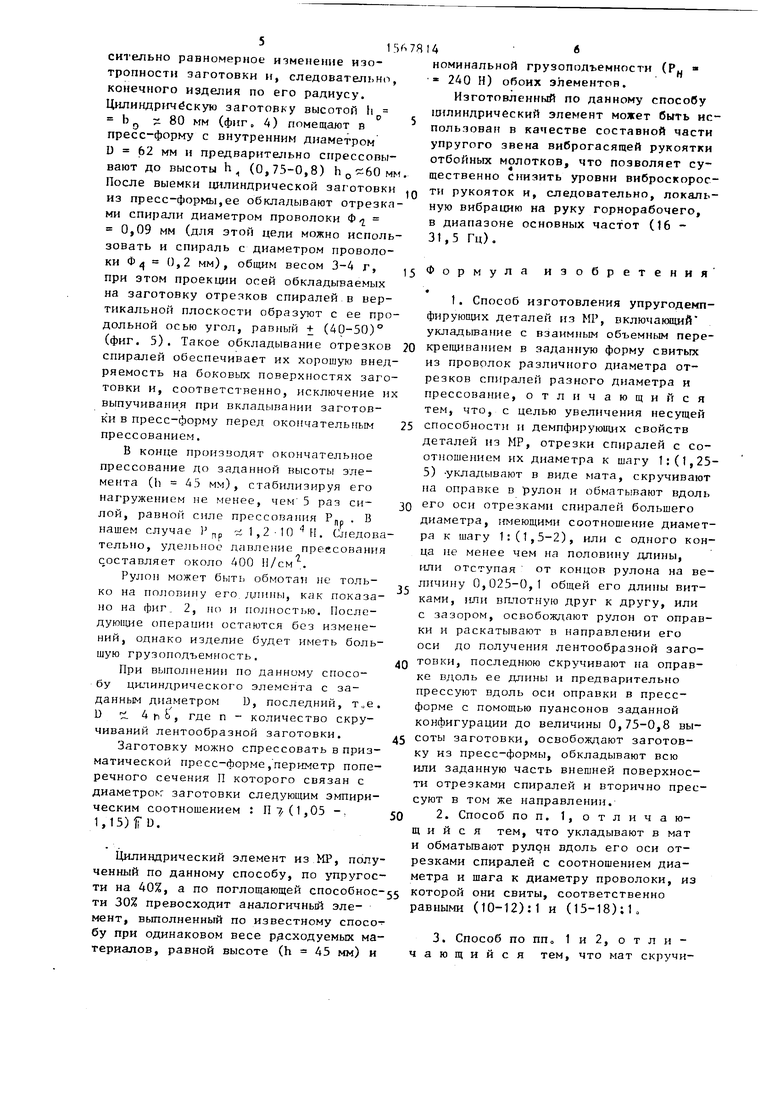

На фиг. 1 изображена операция скручивания мата на оправке в рулон; на фиг. 2 - операция обматывания вдоль оси рулона отрезками спиралей большего диаметра; на фиг. 3 - операция раскатывания рулона до получения1

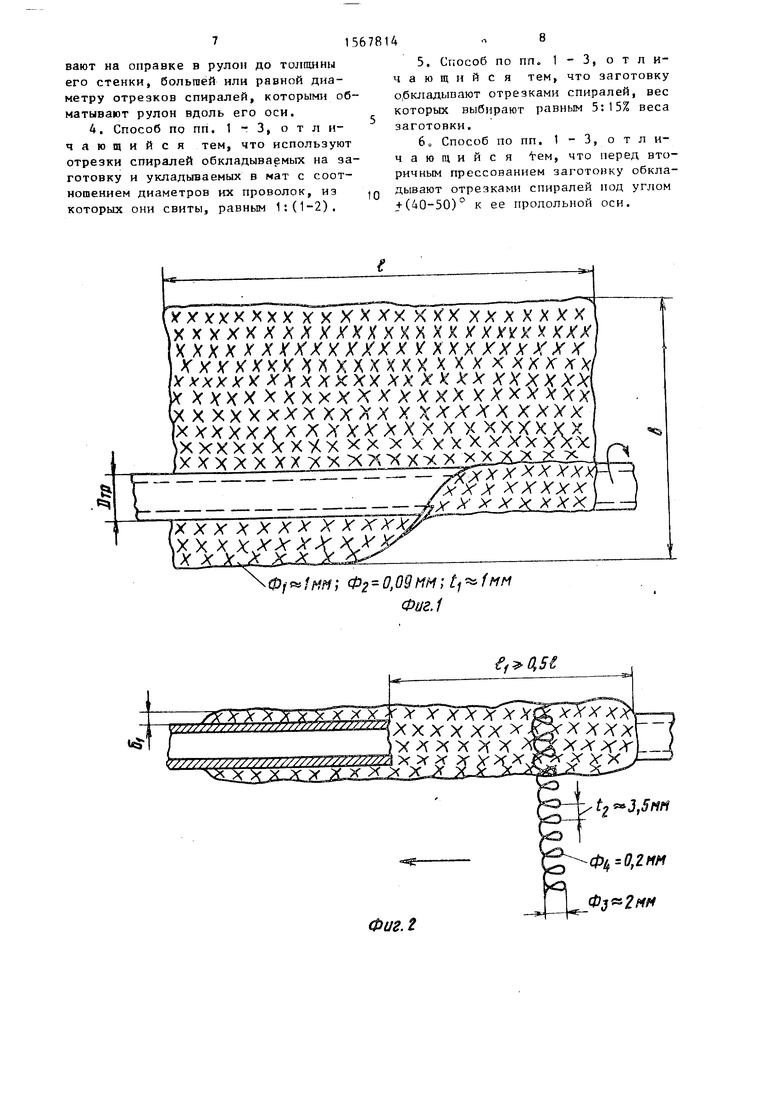

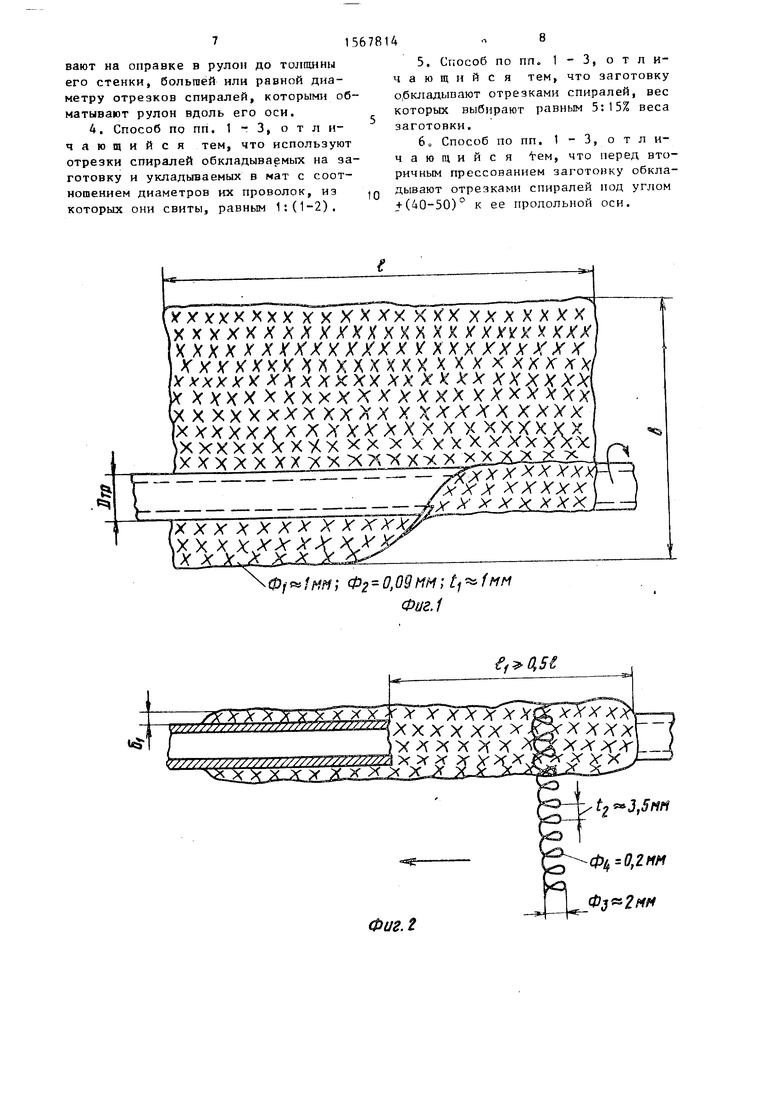

лентообразной заготовки; на фиг 4 - операция скручивания на оправке лентообразной заготовки; на фиг. 5 - операция прессования с помощью пуансонов заданной конфигурации.

Способ изготовления упругодемпфи- рующлх деталей из МР заключается в том, что укладывают с взаимным объемным перекрещиванием свитые из проволок отрезки спиралей с соотношением их диаметра к шагу 1: (1,25-5) на мягкой поверхности, например, резиновой .в виде мата. Затем мат можно уплотнить, например, путем обкатывания его оправкойс Мат скручивают на оправке

ел

о

sl

00

3 156

по длине в виде рулона, обматывают вдоль его оси отрезками спиралей большего диаметра, имеющими соотношение диаметра к шагу 1:(1.5-2), или с одного конца не менее чем на половину длины, или отступая от концов рулона на величину 0,025- О, 1 общей его длины витками, или вплотную друг к другу, - или с зазором. Укладывают в мат и об-J матывают рулон вдоль его оси отрезками спиралей с соотношением диаметра и шага к диаметру проволоки, из которой они свиты, соответственно равными (10-12):1 и (15-18):1. Мат скручи-1 вают на оправке в рулон до толщины его стенки большей или равной диаметру отрезков спиралей, которыми обматывают рулон вдоль- его оси. Далее освобождают рулон от оправки и раскатыва- 2 ют в направлении его оси до получения лентообразной заготовки, последнюю скручивают на оправке вдоль ее длины и предварительно прессуют вдоль оси оправки в пресс-форме с помощью пуансо- 2 нов заданной конфигурации до величины 0,75-0,8 высоты заготовки, освобождают заготовку из пресс-формы,обкладывают всю или заданную часть внешней поверхности отрезками спиралей под -J углом + (40-50) к ее продол-ьной оси с соотношением диаметра проволоки, из которой они свиты, к диаметру проволоки из которой свиты отрезки спиралей, укладываемых в мат равным 1:(1-2Х, и все их выбирают равным 5-15% веса заготовки. После этого заготовку вторично прессуют в том же направлении до принятия окончательной формы детали.

Один из примеров реализации способа изготовления упругодемпфирующих деталей из МР представляет собой выполнение цилиндрической детали с диаметром D 62 мм, высотой h 45 мм, но- 4 миналькой нагрузкой Рн 240 Н, максимальной нагрузкой РН 300 Н. Условие работы детали - одностороннее сжатие в направлении вертикальной (продольной) ОСИ.e

Отрезки спирали диаметром Ф 1 мм, общим весом 60 г, намотанные из проволоки нержавеющей стали диаметром Ф 0,09 мм, например, марки ЭИ-708, с шагом t , X 1 мм, укладывают на мяг- , кой поверхности, например, каучуковой или резиновой, со взаимным пространственным перекрещиванием спиралей. Полученную заготовку длиной 1 2 500 мм

3

4

Q

5 g

,

5

0

144

шириной b -X 300 м обкатывают с помощью оправки, например, в виде трубы, диаметром I) гр Ј50 мм (фиг. 1). Полученный мат скручивают на оправке по длине в виде рулона, Затем берут отрезки спирали диаметром Ф3 -х 2 мм, шагом ta -3-3,5 мм, навитые, например, из проволоки марки 12Х18Н10Т, светлой нагартованной, диаметром Ф4 0,2 мм, весрм 6-7 г. Этими отрезками обматывают рулон не менее чем на половину его длины, причем мотки укладывают либо вплотную друг к другу, либо равномерным зазором между ними (в зависимости от необходимой грузоподъемности), чему способствует применение оправки (фиг, 2). Толщина рулона при этом должна быть не менее диаметра Ф,, чем обеспечивается отсутствие контакта обматывающей спирали с оправкой.

При выборе соотношения шагов t и t. обеих спиралей исходят из того, что каждый виток обматываемой (армирующей) спирали должен сомкнуть 3-4 витка спиралей, из которых выполнен рулон о

Обматывание рулона отрезками спирали; в 1,25-5 раз большим диаметра проволоки, чем диаметр проволоки, из которой выполнен рулон, позволяет расширить упругие свойства конечной детали с одновременным повышением ее стойкости к ударным нагрузкам при одностороннем либо всестороннем сжатии. Каждый виток обматываемой спирали, шаг которого в 1,5-2 раза превышает его же диаметр, защемляет витки рулона при соответствующем направлении прессования, а именно - вдоль продольной оси симметрии цилиндрической заготовки, чем повышаются демпфирующие свойства детали. При этом диаметры обматывающей рулон спирали и диаметр спирали, из которой выполнен рулон, в 10-12 раз, а их шаг в 15- 18 раз больше диаметров соответствующих им проволок.

Затем рулон освобождают от оправки (для этой цели может быть использована смазка) и раскатывают его в Направлении длины. Полученную лентообразную заготовку шириной b & 80 мм (фиг. 3) скручивают на тонкой оправке (d 3-4 мм) в цилиндрическую с того конца, с которого намотаны отрезки спирали диаметром проволоки Ф 0,2 мм, чем обеспечивается отно

515

сительно равномерное изменение изотропности заготовки и, следовательно, конечного изделия по его радиусу. Цилиндрическую заготовку высотой ti bQ 80 мм (фиг, 4) помещают в пресс-форму с внутренним диаметром U 62 мм и предварительно спрессовывают до высоты h (0,75-0,8) Ь0«60мм После выемки цилиндрической заготовки из пресс-формы,ее обкладывают отрезками спирали диаметром проволоки Ф 0,09 мм (для этой цели можно использовать и спираль с диаметром проволоки Ф4 0,2 мм), общим весом 3-4 г, при этом проекции осей обкладываемых на заготовку отрезков спиралей в вертикальной плоскости образуют с ее продольной осью угол, равный + (40-50)° (фиг. 5). Такое обкладывание отрезков спиралей обеспечивает их хорошую внед- ряемость на боковых поверхностях заготовки и, соответственно, исключение их выпучивания при вкладывании заготовки в пресс-форму перед окончательным прессованием.

В конце производят окончательное прессование до заданной высоты элемента (h 45 мм), стабилизируя его нагруженном не менее, чем 5 раз си- лой, равной силе прессования РЛр . В

нашем случае Р

пр

Л

,2 1 О ч Н . Следовательно, удельное давление прессования составляет около 400 /см .

Рулон может быть обмотал не только на половину его длины, как показано на фиг 2, но и полностью. Последующие операции остаются без изменений, однако изделие будет иметь большую грузоподъемность.

При выполнении по данному способу цилиндрического элемента с заданным диаметром D, последний, т„е. D Ј. 4 п Ь, где п - количество скручиваний лентообразной заготовки.

Заготовку можно спрессовать в призматической пресс-форме,периметр поперечного сечения П которого связан с диаметром заготовки следующим эмпирическим соотношением : П(1,05 - 1,15)fTU.

Цилиндрический элемент из МР, полученный по данному способу, по упругости на 40%, а по поглощающей способнос ти 30% превосходит аналогичный элемент, выполненный по известному способу при одинаковом весе расходуемых материалов, равной высоте (h 45 мм) и

0

8

г 0 5

.

14

номинальной грузоподъемности (Р ™ 240 Н) обоих элементов.

Изготовленный по данному способу цилиндрический элемент может быть использован в качестве составной части упругого звена виброгасящей рукоятки отбойных молотков, что позволяет существенно снизить уровни внброскорос- ти рукояток и, следовательно, локальную вибрацию на руку горнорабочего, в диапазоне основных частот (16 - 31,5 Гц),

Формула изобретения

1. Способ изготовления упругодемпфирующих деталей из МР, включающий укладывание с взаимным объемным перекрещиванием в заданную форму свитых из проволок различного диаметра отрезков спиралей разного диаметра и прессование, отличающийся тем, что, с целью увеличения несущей способности и демпфирующих свойств деталей из МР, отрезки спиралей с соотношением их диаметра к шагу 1:(1,25- 5) -укладывают в виде мата, скручивают на оправке в рулон и обматывают вдоль его оси отрезками спиралей большего диаметра, имеющими соотношение диаметра к шагу 1:(1,5-2), или с одного конца не менее чем на половину длины, или отступая от концов рулона на величину 0,025-0,1 общей его длины витками, или вплотную друг к другу, или с зазором, освобождают рулон от оправки и раскатывают в направлении его оси до получения лентообразной заготовки, последнюю скручивают на оправке вдоль ее длины и предварительно прессуют вдоль оси оправки в пресс- форме с помощью пуансонов заданной конфигурации до величины 0,75-0,8 высоты заготовки, освобождают заготовку из пресс-формы, обкладывают всю или заданную часть внешней поверхности отрезками спиралей и вторично прессуют в том же направлении.

2.Способ по п. 1, отличающийся тем, что укладывают в мат и обматывают рулон вдоль его оси отрезками спиралей с соотношением диаметра и шага к диаметру проволоки, из которой они свиты, соответственно равными (10-12):1 и (15-18);1.

3.Способ по ппо 1и2, отличающийся тем, что мат скручивают на оправке в рулон до толщины его стенки, большей или равной диаметру отрезков спиралей, которыми обматывают рулон вдоль его оси.

А. Способ по пп. 1 - 3, отличающийся тем, что используют отрезки спиралей обкладываемых на заготовку и укладываемых в мат с соотношением диаметров их проволок, из которых они свиты, равным 1:(1-2).

5. Способ по пп„ 1 - 3, о т л и- чающийся тем, что заготовку обкладывают отрезками спиралей, вес которых выбирают равным 5:15% веса заготовки.

6 „ Способ по пп. 1 - 3, о т л и- чающийся тем, что перед вторичным прессованием заготовку обкладывают отрезками спиралей под углом +(40-50)° к ее продольной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОГО ВИБРОИЗОЛЯТОРА | 2019 |

|

RU2745594C2 |

| Способ изготовления упруго- демпфирующего элемента из проволочного материала | 1979 |

|

SU787134A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1966 |

|

SU183174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| Способ изготовления заготовок для получения металлорезиновых деталей | 1970 |

|

SU326810A1 |

| Металлополимерный уплотнительный элемент | 1986 |

|

SU1427132A1 |

| Способ изготовления заготовок для получения металлорезиновых упругодемпфирующих элементов | 1987 |

|

SU1472168A1 |

| СПОСОБ РАДИАЛЬНО-ОСЕВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 2009 |

|

RU2402400C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

| Способ изготовления деталей из нетканого проволочного материала | 1987 |

|

SU1416247A1 |

Изобретение относится к машиностроению, а именно к технике получения упругодемпфирующих деталей из МР. Целью изобретения является придание деталям из МР увеличенных несущей способности и демпфирующих свойств за счет ориентированной укладки спиралей различной жесткости. При последовательно выполняемых операциях укладывания свитых из проволок отрезков спиралей в мат, скручивания его в рулон с последующим обматыванием вдоль его оси спиралями с большим диаметром, освобождением от оправки, раскатывания его в лентообразную заготовку и повторного скручивания в рулон, предварительного прессования в пресс-форме заданной конфигурации, последующего обкладывания отрезками спиралей и окончательного прессования в том же направлении обеспечивается увеличение несущей и демпфирующей способности деталей из МР на 30-40%. 5 з.п. ф-лы, 5 ил.

Х ХХХХХХХХХХХХХХХ ХХХХХХХХ X X X X X X X X X Г # X X X X X X У X X X X X X X X X X JT XX X XXX X У X X X XX X X XX

JTXYXXKKX XXXXXXXXX ххххЛ у у хх у у ХА-ХХХХХ хххх хх хххххх ххххххххххххХХХХУХХХХХХ ххххххххххХх х ххххххххх

IXXXXXXXXXXYXXXXXXXXXX ххххххххххх х х х х х х х х хх х

ХХХХХ XXXXX7SX.X X L-&-2L-2l2S.

4

: .... .. .... .

УХ X XX XX) ХХХХХ

х

1ХХХХХХХХХ XXXj,

ХХ X У XX XX

X LlЈЈjЈ Lj L

У

,09 мм; t1 Фиг.1

/bXXXJTXXX X У

г

i

X XXXXXXi

XX,

хххх ххх%2 хххх х л х х х х о: хл хх

////////////////// /zz / A х г с с у хх JSriV х v х j /У

Лйэ

УХ X XX XX) ХХХХХ

х

1мм

,51

X XXXXXXi

XX,

ххх ххх%2 хххх л х х х х о: хл хх

Фиг. 2

t2 3,5нм

,гнм

мм

,у V

Л X А Л /л Д / - ч

ХУУ ХХХХ Л Х А

KVXXxA- YY

ХУХХХА-А-/У

ХУД А УХХХХХXX

) XX УУ

S0

Фиг.З

Ј

-V

.-ч:

VVSTg

+

IN . i .-т-- i I 1

V

V.

4

;

Jfb.,5,-f

/

1-b

-b

V

Фиг. l

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 0 |

|

SU183174A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-05-30—Публикация

1988-07-20—Подача