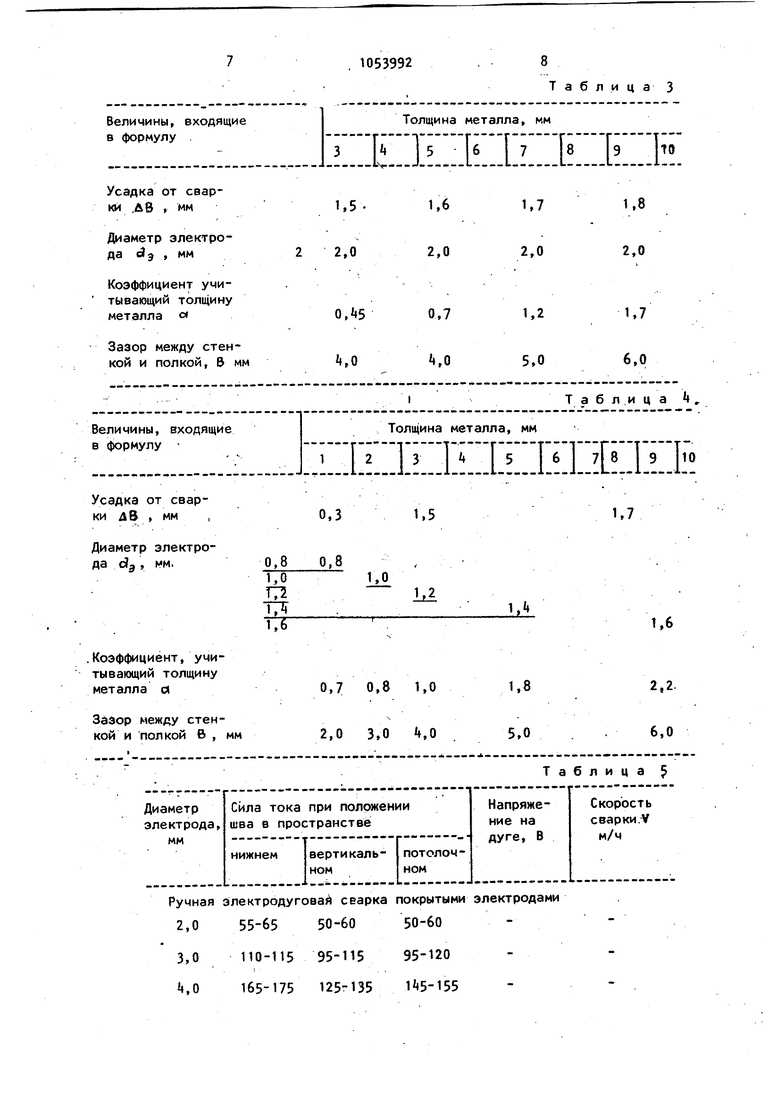

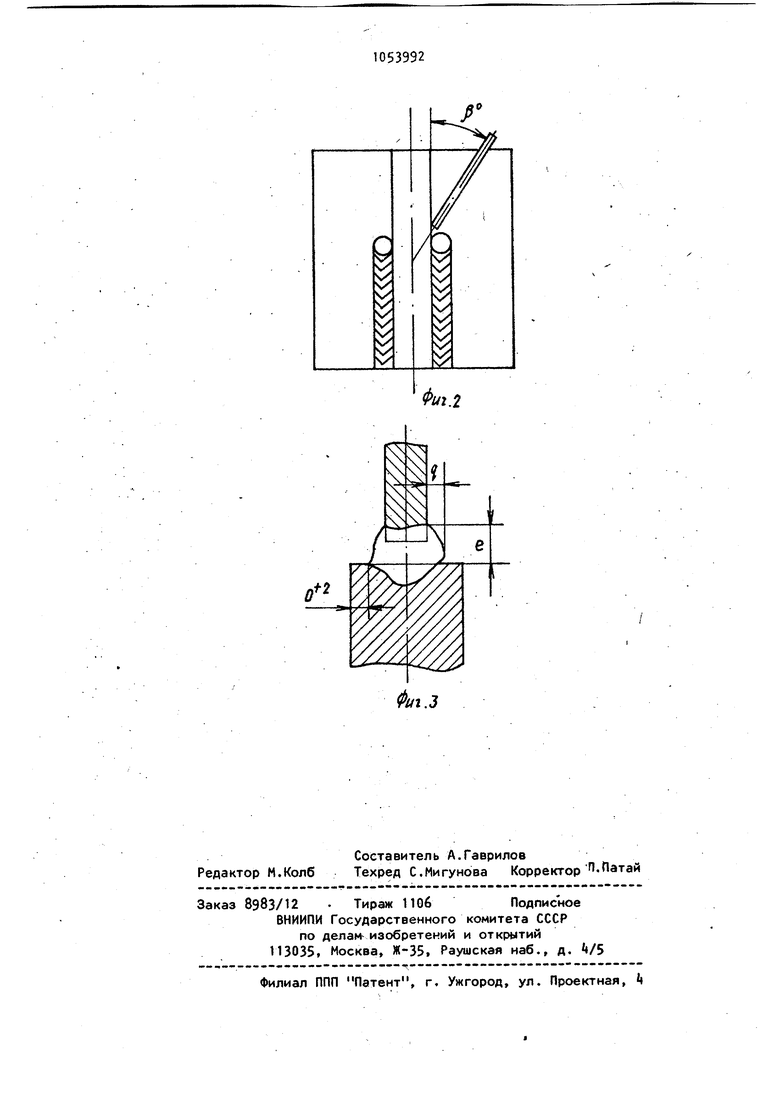

Изобретение относится к сварке, в частности к способам дуговой свар ки плавящимся электродом угловых швов, и может быть использовано -для сварки в труднодоступных местах. Известна сварка угловых шеов методом глубокого проплавления 1} . Для получения шва этим способом требуются специальные электроды с целлюлозным и ильменитовым покрытия ми или электроды с высоким содержанием окиси железа в покрытии, и электроды с покрытием железным порошком, которые позволяют получать глубокое проплавление, Полное сечение шва получают в этом случае за два прохода, что уве личивает трудоемкость выполнения та ких швов. Кроме того, разработка указанных специальных электродов сложна и стоит дорого. При этом шов имеет выпуклую форму, что вызывает концентраторы напряжения при распре делении силового потока от стенки к полке в конструкции при эксплуатации. Это ухудшает прочностные характеристики сварного углового шва. Известен также способ сварки угловых швов с применением подкладки. В этом случае шов формируют за один проход, располагая гибкую подкладку с противоположной электроду л стороны. Плавящийся электрод в процессе сварки подвергают колебаниям в направлении толщины стенки, кромк которой предварительно разделывают. Ток дуги максимален в задней части разделки кромок стенки и полки и ми нимален вблизи указанных кромокС2 Недостатками этого способа являются большая трудоемкость процесса из-за наличия подкладки, разделки ромок,: качающегося движения электро да и необходимости применения 2 режи мов сварки и невозможность получения шва в труднодоступных местах. Кроме того, при толщине привариваемой стенки более 4 мм полное сечение шва выполняется за несколько проходов. . Наиболее близким по технической сущности и достигаемому эффекту к предложенному является способ сварки угловых соединений, при котором уста навливают стенку на полку с зазором устанавливают и закрепляют подкладку зажигают дугу на подкладке, оплавляют кромку и плоскость элементов углового соединения. Производя коле922баний электрода в процессе сварки, образуют шов ГЗ 1 . Наличие подкладки, дополнительная трудоемкость на ее установку и колебательное перемещение электрода в процессе сварки приводят в конечном итоге к усложнению процесса сварки и увеличению трудоемкости, что является недостатком этого способа. Кроме того, при толщине привариваемой стенки мм и более полное сечение шва формируют за Несколько проходов (т.е. многопроходная сварка Л что также увеличивает трудоемкость. Кроме того, этим способом невозможна сварка в труднодоступных местах. Целью изобретения является упрощение процесса выполнения углового шва и снижение его трудоемкости при сохранении прочностных характеристик шва. Поставленная цель достигается тем, что согласно способу дуговой сварки плавящимся электродом тавровых соединений, включающему установку стенки на полку с зазором и расположение электроду между полкой и стенкой под углом к стенке и .к направлению сварки, последующее возбуждение дуги и перемещение электрода в процессе сварки, зазор между стенкой и полкой устанавливают равным . а + «, где 8 - величина зазора между полкой и стенкой, мм; dg- диаметр электрода, мм; Дб- уменьшение зазора от сварки, мм; а - поправочный коэффициент, зависящий от толщины стенки,мм, а пятно нагрева располагают на линии пересечения вертикальной плоскости симметрии стенки с полкой, при этом пятно нагрева перемещают вдоль этой линии, удерживая его на полке. Выбранный зазор между полкой и стенкой в совокупности с предложенным расположением электрода в течение процесса позволяют выполнять качественный угловой шов с полным проварон всего сечения за один проход с обратным формированием шва без применения подкладок, что и приводит к упрощению процесса и снижению трудоемкости. Зазор между стенкой и полкой позволяет обеспечить возбуждение и ус:тойчивость дугового разряда при расположении и горении дуги на полке под стенкой в точке пересечения оси стенки с осью шва и перемещение электрода вдоль оси шва без замыкания на стенку, постоянно удерживая его на полке, что гарантирует формирование двустороннего шва за один проход на все сечение соединения . при выбранном режиме сварки. Зависимость поправочного крэффи циента а от толщины стенки 5 , Диаметра электрода и поперечного . укорочения зазора 4 в , зависящего от объема напла&ленного металла, вводимого в зазор, установлена эмпирически. При этом режим сварки, т.е сила тока, напряжение на дуге, скорость сварки и расход защитного газа (СОя; Аг « СОл) для электродуговой сварки покрытыми электродами, автоматической и гюлуавтоматической сварки под флюсом и в защитных газах индивидуален., Образование углового двустороннего шва происходит за счет горения дуги в зазоре, плавления электродного металла и металла стенки и полки Если плавление металла полки очевидно, так как на ней постоянно горит дуга, то плавление торца стенки объя няется следующим. При капельном переносе расплавленного электродного материала капли отрываясь от электрода, частично переходят в ванночку расплавленного металла, а частью главными силами сварочной дуги - плазменными потоками, реактивными силами, электростатическими силами, электродинамически ми силами в жидком проводни ке а так же магнитным полем сварочного кон-, тура, которые способствуют отталю ванию капли жидкого металла вверХ, смещая ее в сторону, смачивают торец стенки и за счет своей температуры . оплавляют его, а магнитное поле .сварочного контура удерживает расплавленный металл в зазоре. Давлением дуги жидкая ванночка расплавленного металла распределяется в зазоре рав ными порциями по обе стороны от цент ра шва, образуя монолитное угловое сварное соединение за один проход по всему сечению. При Струйном переносу расплавленного металла в ванночку давлением дуги при наклоне электрода под углом 32-83 жидкий металл выдавливается наверх и смачивает торец стенки, оплавляет его, образует угловое свар ное соединение за один проход по всему сечению. Этот эффект достигается при веде- НИИ сварки углом назад. При свар углом вперед пропадает эффект и шов формируется, но давления дуги, некачественно. . Таким образом, пр)едложенная совокупность операций - определенный зазор, расположение электрода в точке пересечения оси стенки с осью шва, удержание его на полке без колебаний в процессе горения дуги и плавления металла, в сочетании с физическими процессами, проходящими в столбе дуги и при переносе расплавленного металла в ванночку жидкого металла, а также динамическими свойствами источника тока, позволяют получить качественный двусторонний угловой шов за один проход. Это, упрощает процесс, повышает производительность .труда и обеспечивает качественный шов при сварке в труднодоступных местах. На фиг.1 показано взаимное расположение стенки, полки и электрода в процессе сварки; на фиг.2 - то же, вид сверху; на фиг.З стыковое соединение элементов разной толщины, где более толстая деталь играет роль полки. Способ осуществляется следующим образом. Устанавливают стенку 1 на полку 2 с помощью фиксаторов или электроприхваток образуют требуемый зазор 1Г.1) В olj « Дб -ю, где dg диаметр задвижек; мм:, а - поправочный коэффициент на толщину стенки, мм:, 48 - поперечное укорочение зазора в процессе сварки, которое зависит от объема наплавленного металла при определенных толщине стенки и образованном зазоре. Располагают электрод 3 под углом к стенке и полке, помещая его на стенке в точке пересечения оси стенки с осью шва. Возбуждают в этой точке дугу и перемещают электрод вдоль оси шва удерживая дугу постоянно на гйэлке. При этом образуется двусторонний шов за один проход без применения подкладок. В случае сварки стыковых соединений деталей одной толщины требуется , применение выводных планок. Выводные планки предупреждают стекание расплавленного металла в процессе сварки, как бы расширял полку. .

Для осуществления способа используется известное оборудование.

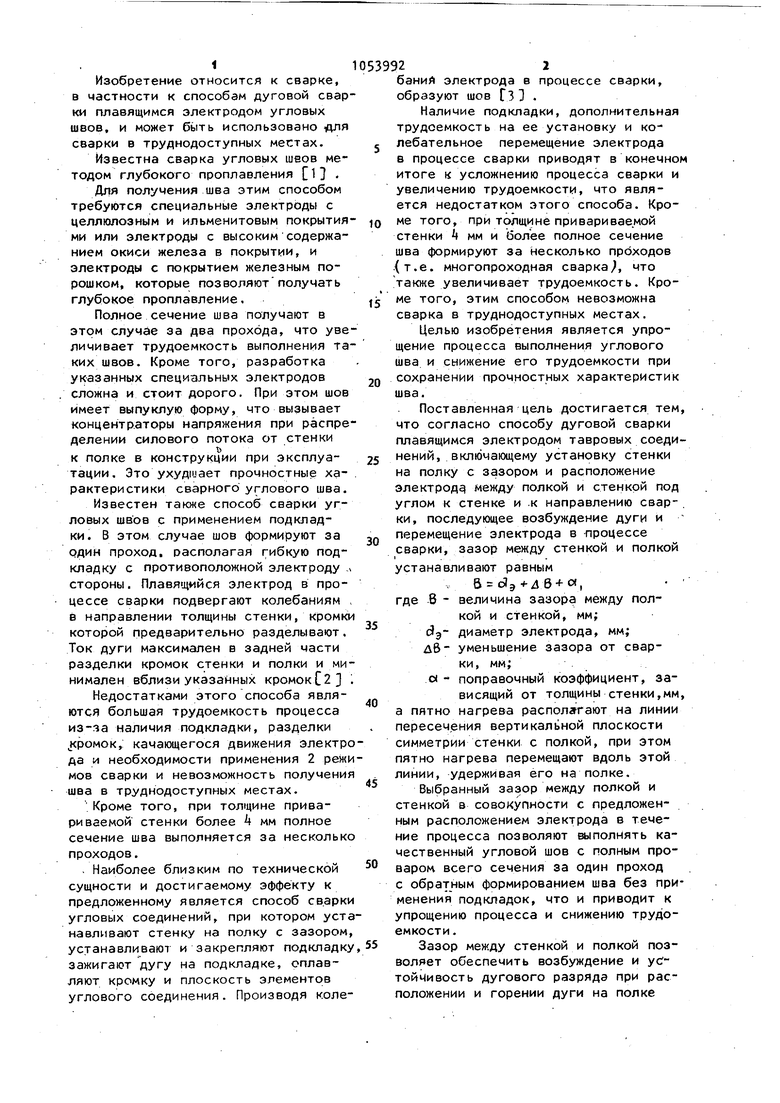

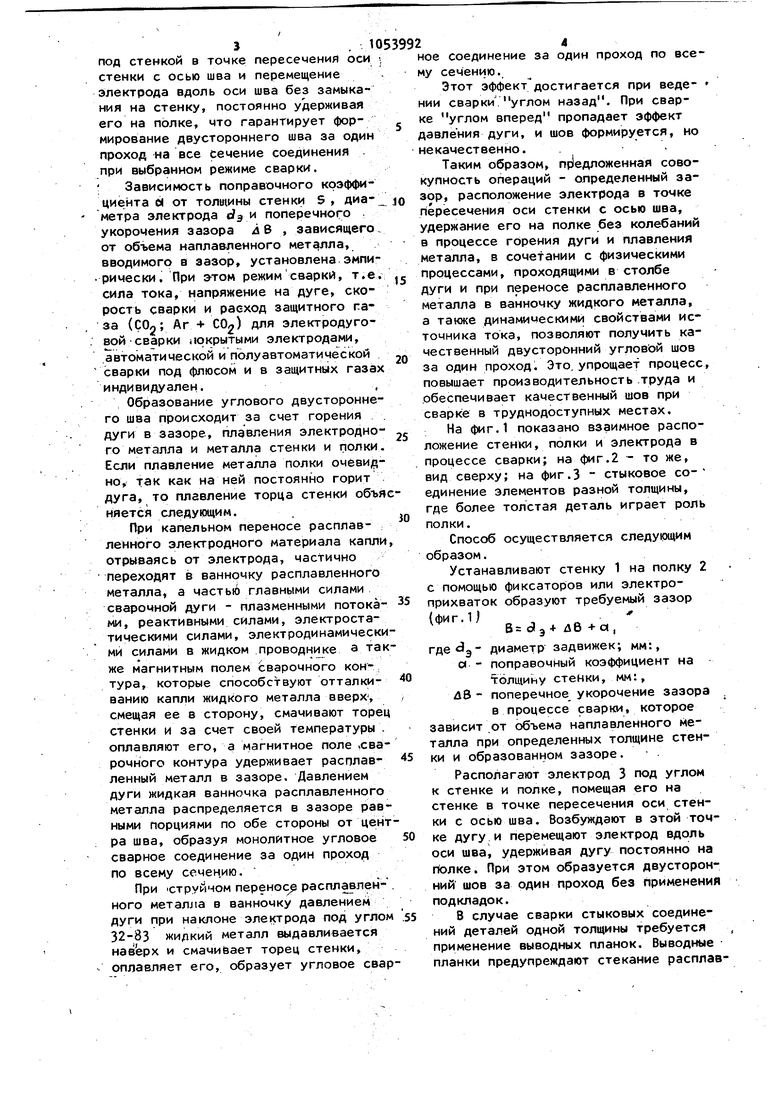

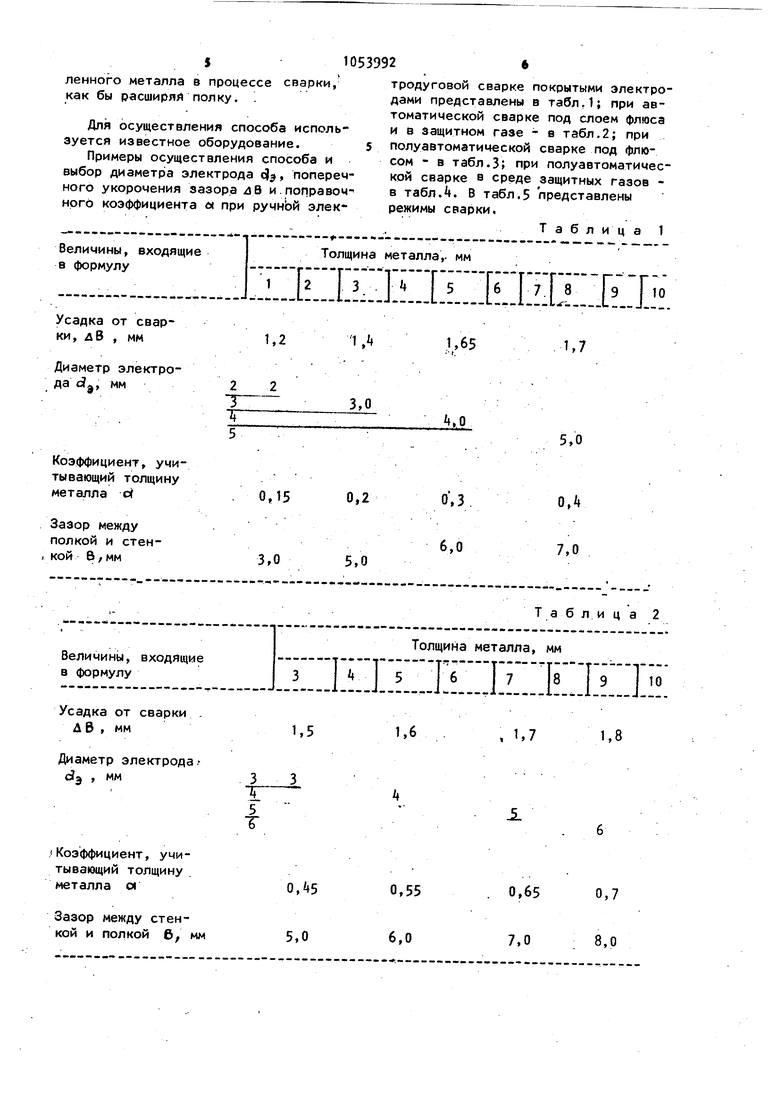

Примеры осуществления способа и выбор диаметра электрода с, поперечного укорочения зазора лВ и.поправочноги коэффициента о при ручнЬй электродуговои сварке покрытыми электродами представлены в табл,1; при автоматической сварке под слоем флюса и в защитном газе - в табл.2; при полуавтоматической сварке под флюсом - в табл.3; при полуавтоматической сварке в среде защитных газов в табл.4. В табл.5 представлены режимы сварки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ ремонта отливки | 1983 |

|

SU1119813A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2483848C1 |

| СПОСОБ РЕМОНТА МЕХАНИЗИРОВАННОЙ СВАРКОЙ ЧУГУННЫХ ДЕТАЛЕЙ С ТРЕЩИНАМИ | 2009 |

|

RU2400343C1 |

| СПОСОБ СБОРКИ СВАРНЫХ КРУПНОГАБАРИТНЫХ ТОЛСТОЛИСТОВЫХ ОРТОТРОПНЫХ ПЛИТ ИЗ УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПОД АВТОМАТИЧЕСКУЮ СВАРКУ | 2003 |

|

RU2254974C2 |

| Способ дуговой сварки плавящимся электродом тавровых соединений | 1989 |

|

SU1696207A1 |

| Способ электродуговой сварки чугуна | 1989 |

|

SU1811458A3 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2593244C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

Коэффициент, учитывающий толщину металла of

Зазор между полкой и стен, кой & / мм

Усадка от сварки Д В , мм

Диаметр электрода dfa , мм

Коэффициент, учитывающий толщину . металла а

Зазор между стенкой и полкой 6; мм

O.k

0,3

6,0

7,0

1,6

1,8

, Ь7

. 0,65

0,7

0,55

8,0

6,0

1,52 2,0

0,

ii.O

Ручная электродуговай сварка покрытыми электродами 2,055-65 50-6050-60

3,0 110-115 95-115 95-120 ,0 165-175 125-135 1«5-155

Таблица 3

2,0

2,0

2,0

1,7

0,7

«.О

6,0

5,0

Таблица Г...ПГ-Л1Г... Толщина металла, мм

5,0 180-195 170-185 175-190 Автоматическая сварка под слоем флюса и в защитном газе

320-350 ..520-570 700-750 Полуавтоматическая сварка под флюсом 2,0 320-3 0 - 30-32 Полуавтоматическая сварка в среде защитных газов

. Технико-экономическая эффективность данного способа по сравнению с базовым объектом, принятым за прототип, заключается в том, что способ не требует для формирования двустороннего шва применения подкладок, дополнительных переходов сварщика для выполнения обратного шва, так ; как двусторонний шов выполняется за один проход. Это существенно увеличивает производительность труда, что приводит к уменьшению численност работающих.

Возможность осуществления двустороннего шва за один проход позволяет

16-17 22-23 38-39

10-12

использовать способ в труднодоступных местах без дополнительной оснастки и присп9С9блений. Качество шва, как установлено экспе|5иментом, остается высоким. Таким образом, данный способ позволяет изготавливать детали сложной конфигурации сварными, а не литыми, что удешевляет производство таких деталей.

Из изложенного видно, что предлагаемый способ менее трудоемок и более прост по сравнению с известным.

X

V

I

//z.J

Авторы

Даты

1983-11-15—Публикация

1982-03-19—Подача