Изобретение относится к сварке, в частности к способу изготовления крупногабаритных толстолистовых ортотропных плит, и может быть использовано в различных отраслях промышленности и прежде всего в мостостроении.

Изготовление крупногабаритных толстостенных конструкций с использованием сварки требует предварительной ориентировки ее элементов в пространстве с помощью дополнительных приспособлений и устройств.

Так, известен способ изготовления крупногабаритных толстолистовых конструкций, который осуществляется следующим образом.

Берут элементы конструкции, подлежащие сварке. На соответствующем оборудовании производят обработку кромок на элементах под сварку. После этого на стенде производят сборку свариваемых элементов конструкции и фиксируют их положение при помощи сборочных приспособлений, прихватывают сваркой собранные элементы и снимают сборочные приспособления, после чего производят окончательную сварку сплошным швом (1).

Недостаток этого способа заключается в том, что он предусматривает необходимость обработки кромок на соединяемых плоских элементах под сварку, а это требует значительных дополнительных трудозатрат. Кроме того, сварка “встык” является наиболее распространенным соединением элементов, на практике же часто требуется осуществить сборку деталей тавровым соединением “в угол”.

Известен способ изготовления тавровых соединений с использованием дуговой сварки плавящим электродом, который заключается в том, что на стенке выполняют одностороннюю разделку кромки под изменяющимся со стороны корня шва углом, равным от 45 до 60°, на высоту от 5 до 6 мм и далее под углом, равным от 25 до 45°. При выполнении сварки пятно нагрева располагают на полке за линией пересечения вертикальной плоскости симметрии стенки с полкой на расстоянии, равном от 0,7 до 0,8 половины толщины стенки, и перемещают его в процессе сварки со скоростью, равной от 1,7 до 8,0 величины зазора между стенкой и полкой. При ручной дуговой сварке зазор между стенкой и полкой устанавливают равным от 3 до 4,5 мм, а пятно нагрева перемещают со скоростью, равной от 1,7 до 3,0 величины зазора между стенкой и полкой (2). Этот способ осуществляют следующим образом. Производят сварку углового шва таврового соединения из низколегированной стали повышенной прочности марки 15Г2АФ толщиной 20 мм с использованием при ручной сварке электродов марки УОНИ-13/55 диаметром 3 мм и при автоматической сварке в углекислом газе - проволоки св-08Г2С диаметром 1,2 мм.

Недостаток этого способа таврового соединения элементов также заключается в необходимости обработки сложного профиля кромок под сварку на металлообрабатывающих станках, что требует дополнительных значительных затрат и удорожает стоимость изготовляемых изделий.

Известна также технология изготовления крупногабаритных толстолистовых ортотропных плит, заключающаяся в проведении предварительной ориентации в кондукторе плиты и продольных ребер, их взаимном закреплении и поджатии с использованием домкратов передвижного портала. Затем в закрепленном положении с двух сторон осуществляют прихватки ребер к плите длиною 50 мм каждая, выдерживая между ними расстояние 300-500 мм. Прихватку проводят ручной дуговой либо полуавтоматической сваркой плавящимся электродом в смеси защитных газов аргона и углекислого газа, причем процентное соотношение между ними составляет соответственно 80 и 20.

После прихватки автоматическую сварку сплошным швом ведут также плавящимся электродом, но под слоем флюса АН-348А (3).

Изготовление крупногабаритных толстолистовых тавровых соединений по такой технологии сопровождается возникновением повторяющихся дефектов сварки: завышением усиления и катета сварного шва, его бугристости в местах постановки прихваток, что вызывает необходимость зачистки такой поверхности абразивными кругами. Большой объем зачистки увеличивает трудоемкость изготовления готовых изделий в среднем на 20%, приводит к дополнительному расходу электроэнергии, абразивных кругов и инструмента, а также наносит на их поверхность риски от абразивных кругов, что снижает надежность сварных конструкций, при этом в случае неизбежности такой зачистки риски от абразива должны быть направлены вдоль усилия, действующего в элементе.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ изготовления сварных крупногабаритных толстолистовых тавровых соединений, который принят за прототип(4).

Способ включает относительную ориентировку элементов таврового соединения, предварительную их прихватку прерывистым швом, а окончательную сварку выполняют высокоскоростным вращением дуги путем вращения электрода, при этом осуществляют непрерывный контроль напряжения дуги или величины сварочного тока с помощью следящей системы. Способ обеспечивает бесконтактное в реальном времени определение наличия и величины прихваточного шва и позволяет оптимизировать управление сваркой.

Однако этот способ не лишен недостатка, который заключается в сложности его практической реализации, в частности необходимости наличия достаточно сложной следящей системы определения места положения швов прихватки.

Задача заключается в том, чтобы упростить способ изготовления именно сварных крупногабаритных, толстолистовых тавровых соединений из низколегированных сталей, в частности ортотропных плит без усложнения его аппаратурной реализации.

Технический результат - упрощение способа - достигается за счет того, что прихватку сориентированных элементов осуществляют неплавящимся электродом в среде защитных газов без присадки, а сплошной сварочный шов выполняют автоматически плавящимся электродом под слоем флюса или в среде защитных газов. Среду защитных газов для прихватки образуют из смеси аргона и двуокиси углерода в соотношении Аr(95-97)%, СO2(3-5)%, а неплавящийся электрод изготовлен из вольфрама.

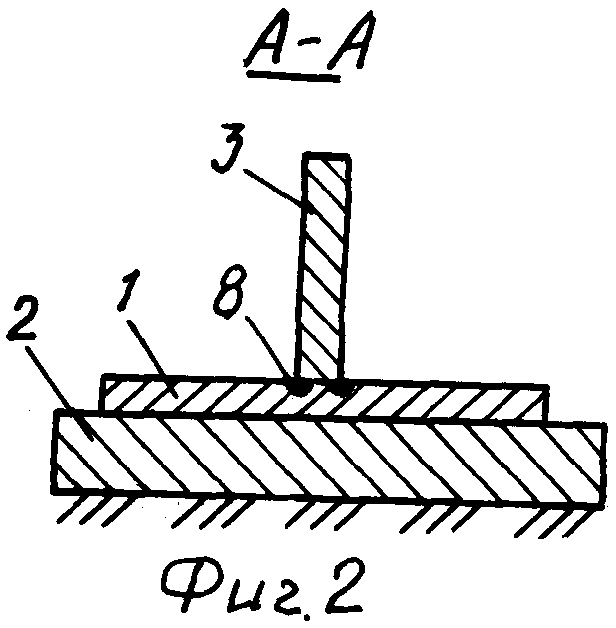

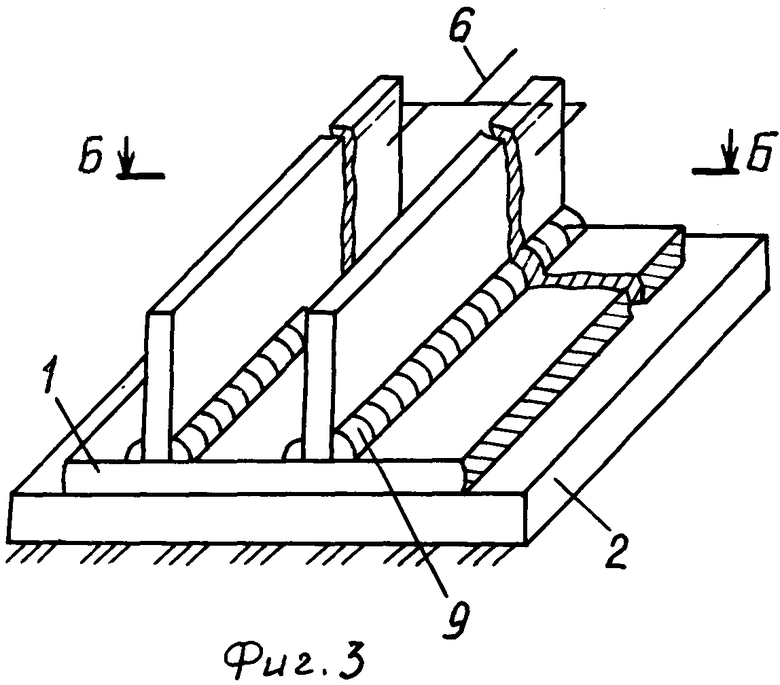

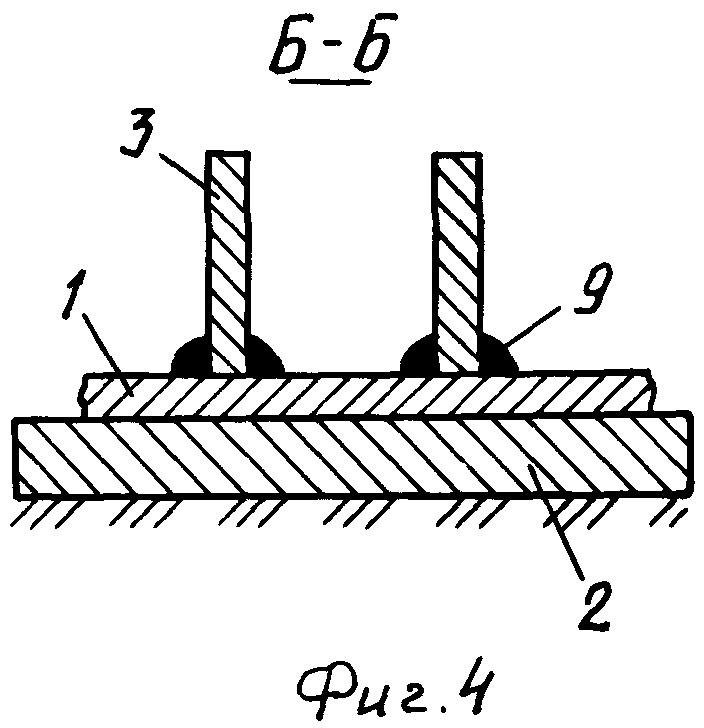

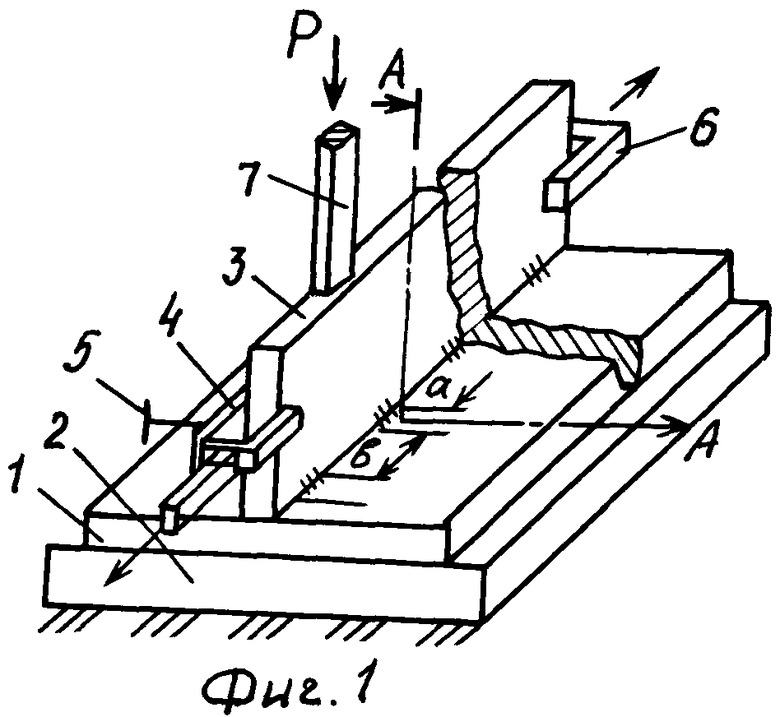

На фиг.1 показана схема прихватки ребра и плиты неплавящим электродом; на фиг.2 - сечение по А-А на фиг.1; на фиг.3 изображена схема окончательной сварки ребра и плиты, на фиг.4 - сечение по Б-Б на фиг.3.

Способ осуществляют следующим образом. Берут настильный лист ортотропной плиты 1 укладывают на постель кондуктора 2 и прижимают планками (не показаны), производят разметку постановки продольных ребер 3, выставляют их на плите, размещая каждое в ловитель траверсы 4 и фиксируя в заданном положении с помощью винта 5. Для удержания ребер в вертикальном положении на противоположном торце устанавливают вторую концевую траверсу 6. Поджатие ребер 3 к плите 1 осуществляется портальным домкратом 7. Затем в собранном состоянии производится прихватка ребер 3 к плите 1 неплавящимся вольфрамовым электродом без присадки (на фиг.1 для наглядности показано только одно ребро). Прихваточный шов 8 образуется только за счет оплавления основного материала без дополнительной присадки со стороны, и при последующей сварке под слоем флюса катет шва 9 и форма остаются постоянными на всем протяжении (фиг.2 и 4).

В качестве защитной среды выбрана смесь аргона с углекислым газом в соотношении Аr(95-97)% и СO2 (3-5)% соответственно. Такое соотношение аргона и двуокиси углерода в смеси позволяет обеспечить минимальную эрозию вольфрамового электрода, примерно равную эрозии при сварке в аргоне, и хорошее формирование шва (фиг.3).

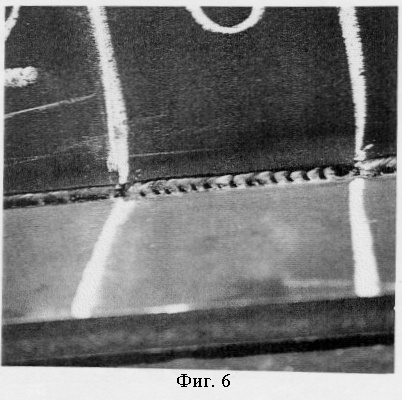

Сварка тавровых соединений низколегированных и углеродистых сталей большой толщины вольфрамовым электродом без присадки с защитой аргоном невозможна из-за плохого формирования шва, характеризующегося цепочкой свищей по всему шву (фиг.6). Сварка же в смеси газов Аr+СO2 при содержании СO2 более 5% приводит к повышению эрозии вольфрамового электрода.

Прихватки выполняются длиной L=50 мм с расстоянием между ними L=300-400 мм с двух сторон ребер с соблюдением следующих режимов: ток сварки Jсв=270-320А, напряжение дуги U=12-14 В, диаметр вольфрамового электрода - 4 мм при расходе смеси газов - 8 л/мин. После выполнения операции прихватки ребер к плите неплавящимся электродом окончательная их сварка ведется на двухдуговом автомате с двух сторон ребра под слоем флюса АН-348А.

При этом автоматическую сварку тавровых соединений при толщине металла ортотропных плит от 10 до 40 мм проводят непрерывным швом на следующих режимах: сила сварочного тока Jсв=250-300А, напряжение Uдуги=26-28В, скорость сварки Vсв=23-27 м/ч, скорость подачи проволоки Uэл=135-156 м/ч. Диметр плавящегося электрода выбирают равным от 2 до 3 мм.

После выполнения сварки проводят демонтаж готовой ортотропной плиты из кондуктора.

Пример

При изготовлении крупногабаритных ортотропных плит из низколегированных сталей марок 10ХСНД и 15ХСНД для мостовых конструкций настильный лист шириной до 3000 мм и длиной до 15000 мм укладывают на постель кондуктора, прочно закрепляют и производят разметку позиций установки ребер жесткости, которые имеют длину до 15000 мм, толщину 10-40 мм и высоту 150-250 мм.

Ребра жесткости без снятых кромок устанавливают на настильный лист с величиною зазора от 0 до 1,5 мм при помощи траверс по разметке на расстоянии друг от друга до 300 мм и закрепляются в кондуктора как описано выше.

Количество ребер ортотропной плиты определяется нагрузкой на мостовую конструкцию. Прихватка ребер производится без присадки на установке для аргонодуговой сварки типа УДГУ-302 неплавящимся электродом из вольфрама марки ЭВИ-3 диаметром 4 мм на автомате или вручную. В качестве защитной среды используется оптимальная смесь аргона и углекислого газа в пропорциях соответственно (95-97) - (3-5) процентов. Замер расхода защитных газов производился с помощью ротаметра РС-3 и составил 8 литров в минуту.

Оптимальный расход и состав смеси газов определяется неизменностью состояния блестящей поверхности вольфрамового электрода, исключением образования на его конечной части “коронки”, а также наличием его минимальной эрозии.

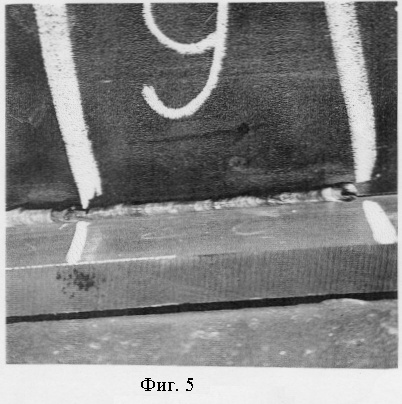

Глубина проплавления прихваток в углу таврового соединения составляет 2,5-3 мм, что достаточно для надежной фиксации ребер относительно настильного листа ортотропной плиты. Выполняющие операции прихватки элементов ортотропной плиты неплавящимся вольфрамовым электродом без присадки обусловливает как внутреннее их проплавление без образования наружных швов (фиг.3), что обеспечивает в дальнейшем при проведении окончательной сварки плавящимся электродом под слоем флюса равномерность и высокое качество таврового соединения, т.е. в этом случае нет необходимости иметь сложную систему, отслеживающую начало и конец прихваточного шва, а следовательно, постоянно изменять режимы сварки. Величина катета сварного шва составляет в пределах 6-8 мм (фиг.4).

При выборе режимов выполнения прихваток неплавящимся электродом без присадки и плавящимся электродом под слоем флюса руководствуются принципом, чем толще элементы соединения ортотропной плиты, тем больший сдвиг в сторону верхнего предела величин, указанных в описании их допусков.

Так, при максимальной толщине настильного листа плиты и ребер жесткости, равной 40 мм, будут использованы и предельно допустимые максимальные режимы сварки, а именно сила сварного тока Jсв=300А, напряжение Uв=28В, скорость сварки 23 м/ч, скорость подачи проволоки Vэл=135 м/ч, диаметр электрода Д=3 мм.

Поскольку при таком способе изготовления сварных крупногабаритных толстолистовых ортотропных плит не образуется бугристость шва, наплывы, то как следствие из этого и не требуется проводить абразивную зачистку полученных швов, что приведет к снижению трудоемкости изготовления мостовых конструкций, сокращению цикла изготовления и повышению надежности сварных конструкций.

Источники информации

1. Авторское свидетельство СССР № 806310 В 23 К 9/00 “Способ изготовления сварных крупногабаритных толстолистовых конструкций”. Опубликовано 23.02.81 г. Бюл. № 7.

2. Авторское свидетельство СССР № 1696207 В 23 К 9/73 “Способ дуговой сварки плавящимся электродом тавровых соединений”. Опубликовано 07.12.91 г.

3. Стандарт предприятия заводское изготовление конструкций мостов СТП 012-2000.

4. Патент Японии № 6071664 “Способ обнаружения прихваточного шва”. Опубликован бюллетень “Изобретения стран мира”. Вып.18 № 11/97 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ЭЛЕМЕНТОВ ОРТОТРОПНОЙ ПЛИТЫ | 2005 |

|

RU2288824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2010 |

|

RU2443527C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2158668C2 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕТАЛЛОВ И СПЛАВОВ, ПРЕТЕРПЕВАЮЩИХ ПОЛИМОРФНОЕ ПРЕВРАЩЕНИЕ | 1996 |

|

RU2110379C1 |

| Способ дуговой сварки плавлением сталей | 1979 |

|

SU946842A1 |

| СПОСОБ ОДНОПРОХОДНОЙ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ ТОЛЩИНОЙ 10 ММ И ВЫШЕ ПО ГАЗОНАСЫЩЕННЫМ КРОМКАМ | 1999 |

|

RU2156680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ И ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ | 2004 |

|

RU2275999C2 |

Изобретение относится к способу изготовления крупногабаритных толстолистовых ортотропных плит из углеродистых, низколегированных сталей и может быть использовано в различных отраслях промышленности и прежде всего в мостостроении. Выполняют относительную ориентировку элементов ортотропных плит. Сориентированные элементы прихватывают неплавящимся вольфрамовым электродом в смеси защитных газов Ar 95-97% + 3-5% СО2. Выполняют автоматическую сварку сплошным швом с последующей зачисткой его поверхности. Это позволит упростить способ изготовления сварных крупногабаритных толстолистовых ортотропных плит из углеродистых, низколегированных сталей, что приведет к снижению трудоемкости их изготовления, сокращению цикла изготовления и повышению качества и надежности сварных конструкций. 6 ил.

Способ сборки сварных крупногабаритных толстолистовых ортотропных плит из углеродистых, низколегированных сталей под автоматическую сварку, включающий относительную ориентировку их элементов, предварительную прихватку с последующей автоматической сваркой сплошным швом, зачистку полученной его поверхности, отличающийся тем, что прихватку сориентированных элементов осуществляют неплавящимся вольфрамовым электродом в смеси защитных газов Аr 95-97% + 3-5% СO2.

| Цельноперевозимый коробчатый блок стального моста и способ его изготовления | 1986 |

|

SU1388502A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ дуговой сварки плавящимся электродом тавровых соединений | 1989 |

|

SU1696207A1 |

| Цельноперевозимый коробчатый блок стальных пролетных строений и способ его изготовления | 1985 |

|

SU1273428A1 |

| Способ изготовления сварныхКРупНОгАбАРиТНыХ ТОлСТОлиСТОВыХКОНСТРуКций | 1978 |

|

SU806310A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2005-06-27—Публикация

2003-04-02—Подача