Изобретение относится к айтоматй ческому управлению металлорежущими станками и, в частности; токарными станками, предназначенными для обработки, наприме|С, торцовых поверхностей.

.Известны устройства для управления токарньлу станком.

одно из известных устройств содержит последовательно включенные датчик .положения суппорта, например, се.пьсин, блок перемножения напряжения датчика положения суппорта и Напряжения, пропорционального скорое ти вращения двигателя главного движения, блок сравнения напряжения задатчика скорости резания и блока перемножения, усилитель, электропривод главного движения и механический редуктор. К обмотке возбугсдения подключен задатчик диаметра обработки, а между вторичными обмотками датчика положения включены крайние точки сдвоенного потенциометра для компенсации вылета инструмента этом устройстве датчик положения работает в амплитудном режиме, что приводит к ряду недостатков, например, к значительным погрешностям в подд зржании скорости резанияна заданном уровне, обусловленном нелинейностью выходного напряжения датчика от угла поворота ротора и наличием механизма с большим передаточным отношением между винтом поперечного перемещения суппорта и осью датчика. Кроме того, коэффициент передачи блока перемножения изменяется в широких пределах, что приводит к дополнительному снижению точности работы.

Наиболее близким техническим решением к предлагаемому является устройство для управления токарным станком, содержащее последовательно включенные импульсный датчик, состоящий из опорного канала, преобразователя прямоугольного напряжения в синусоидальное, датчика положения суппорта, преобразователя фаза-код и блока вычисления приращений фазы, делитель частоты, узел реверса, реверсивный счетчик, широтно-импульс,ный преобразователь, амплитудный широтно-импульсний модулятор, блок сравнения напряжения задатчика скорости резания и модулятора, усилите.пь с переменным коэффициентом передачи, электропривод главного движения, выход которого через датчик скорости подключен к входу модулятора, а также блок ввода, состоящего Из эадатчика диаметра обработки, преобразователя фаза-код и ключа соединенного выходами с установочными входами реверсивного счетчика, а входами с соответствукмдиМи выходами опорного канала и преобразователя прямоугольного 1апряжения в синусоидальное 2.

В этом устройстве для перемножени величин, пропорциональных радиусу обработки и угловой скорости вращени детали, используется временная развертка кода реверсивного счетчика в широтно-импульсный сигнал. При этом наблюдается информационная избыточность основных блоков устройства, та как разрядность счетчика опорного канала преобразователей фаза-код, блока вычисления приращений фазы и широтно-импульсного преобразователя должна соответствовать разрядности реверсивного счетчика, осуществляющего контроль положения инструмента.

Указанный фактор приводит также к промежуточной операции согласования между величиной число-импульсньлх приращений фазы датчика положения и кодом реверсивного счетчика, осуществляемой делителем частоты. Кроме того, в ряде случаев, например, при обработке обратным резцом, необходим абсолютный отсчет по радиусу обработки относительно центра обрабатываемого изделия. В данном устройстве при прохождении реверсивного счетчика через нулевое состояние, соответствующее нулевому радиусу обработки, и последующем продолжении движения код счетчика меняется на обратный. Это приводит к пусковым режимам работы двигауеля при работе вблизи оси вращения детали, вносит ограничения на использование устройства.

Цель Изобретения - упрощение устройства и расширение области его применения.

Поставленная.цель достигается тем, что аналого-цифровое устройство для управления токарным станком, содержащее импульсный датчик перемещения суппорта, привод главного движения, лоследовательно включенные узел реверса и реверсивный счетчик, установочные входы которого соединены с выходами блока ввода, а информационные выходы с управляющими входами цифро-аналогового преобразователя, и последовательно включенные задатчик скорости резания, блок сравнения и усилитель, содержит логический переключатель, элемент задержки , интегрирующий усилитель, выход которого подключен к входу привода главного движения и через цифро-ансшоговый преобразователь к второму входу блока сравнения, а вход соединен с выходом усилителя, причем первый и второй выходы импульсного датчика перемещения суппорта подключены к первым входам узла реверса через соответствующие элементы задержки и к первым входам логического переключателя, второй вход которого соединен с выходом нулевого состояния реверсивного счетчика, а выходы подключены к вторым входам узла реверса.

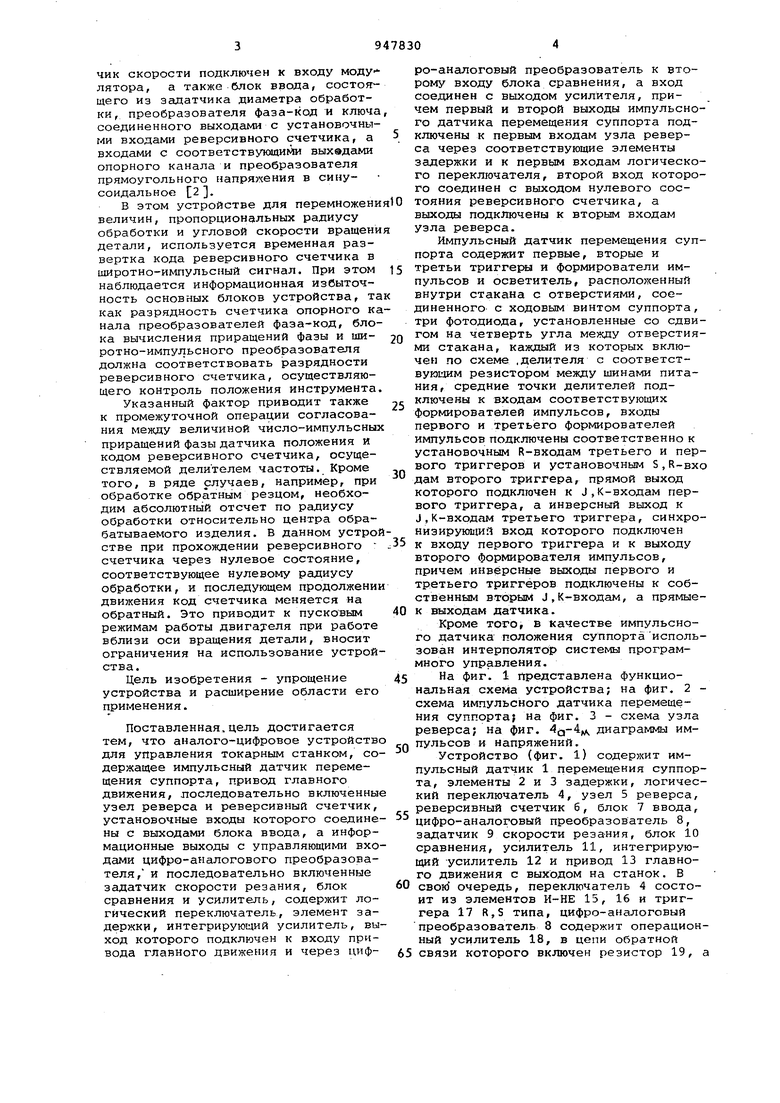

Импульсный датчик перемещения суппорта содержит первые, вторые и третьи триггеЕ«а и формирователи импульсов и осветитель, расположенный внутри стакана с отверстиями, соединенного с ходовым винтом суппорта, три фотодиода, установленные со сдвигом на четверть угла между отверстиями стакана, каждый из которых включен по схеме .делителя с соответствующим резистором между шинами питания, средние точки делителей подключены к входам соответствующих формирователей импульсов, входы первого и третьего формирователей импульсов подключены соответственно к установочным R-входам третьего и первого триггеров и установочным S,R-BX дам второго триггера, прямой выход которого подключен к J,K-вxoдaм первого триггера, а инверсный выход к J,К-входам третьего триггера, синхронизирующий вход которого подключен к входу первого триггера и к выходу второго формирователя импульсов, причем инверсные выходы первого и третьего триггеров подключены к собственным вторым J,К-входам, а прямыек выходам датчика.

Кроме того, в качестве импульсного датчика положения суппортаиспользован интерполятор системы программного управления.

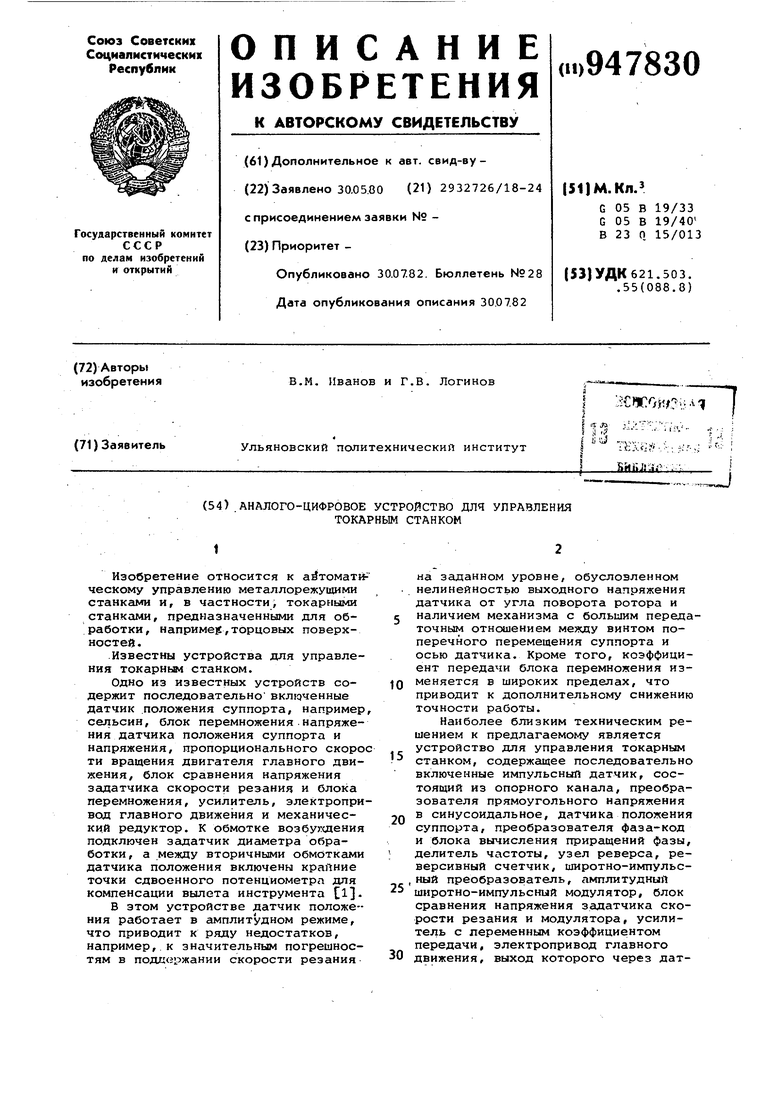

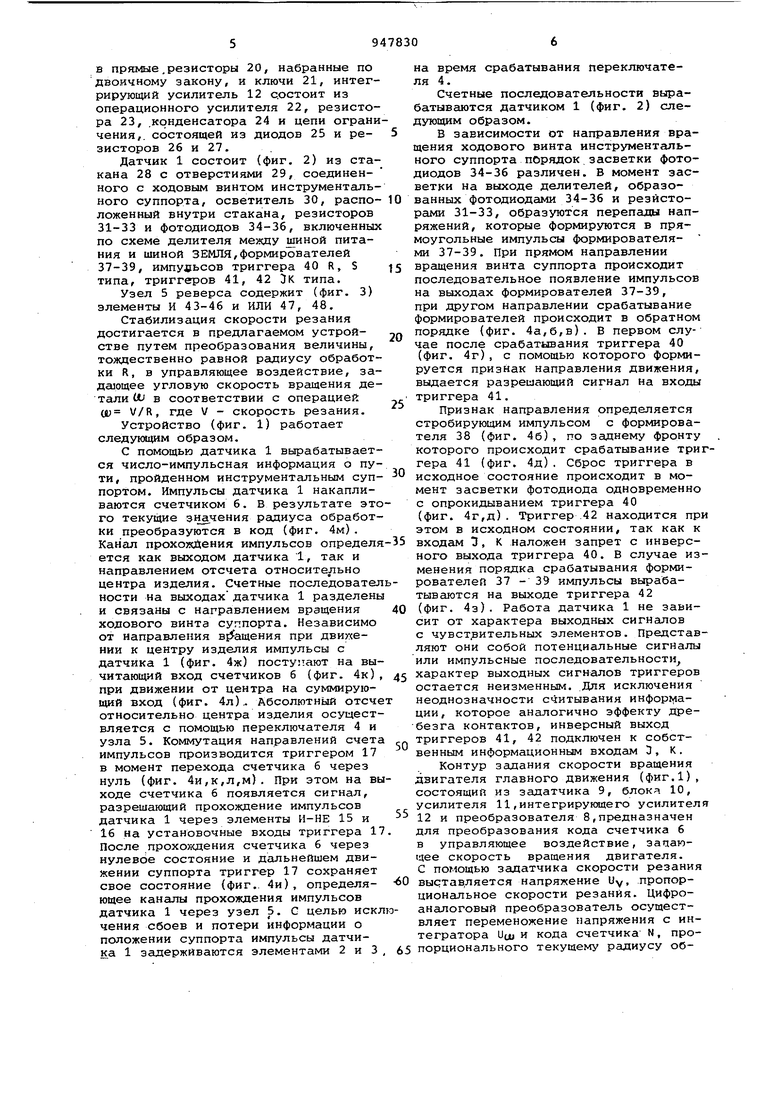

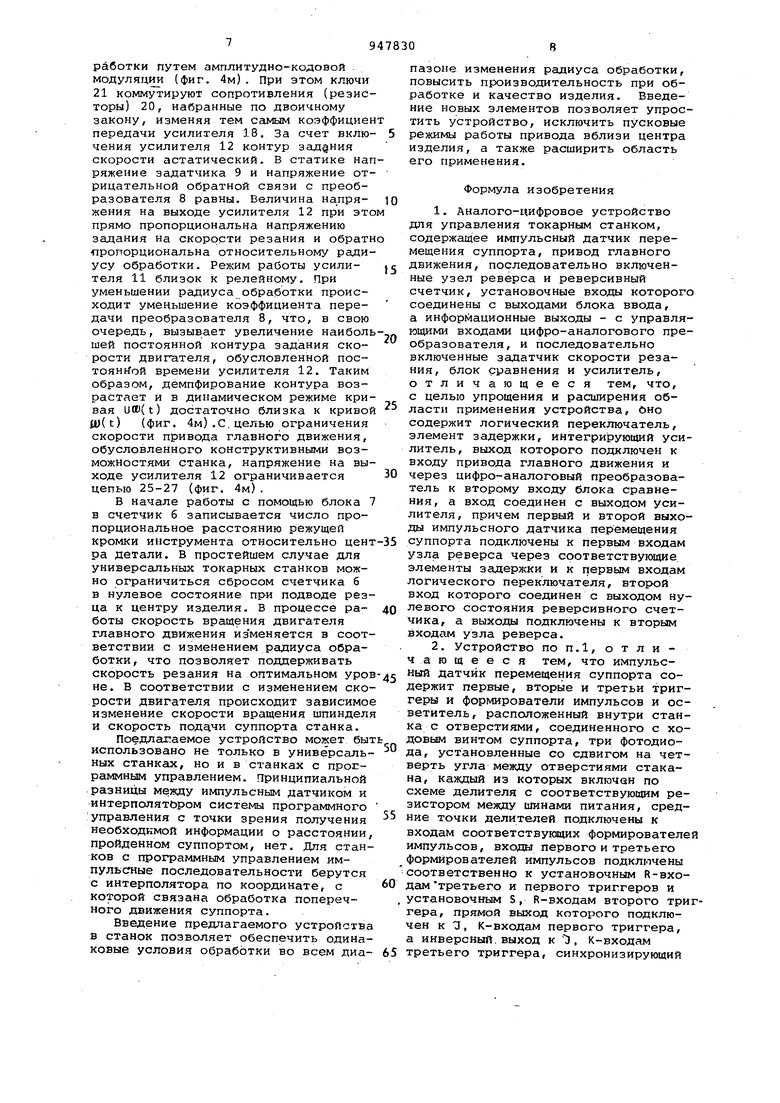

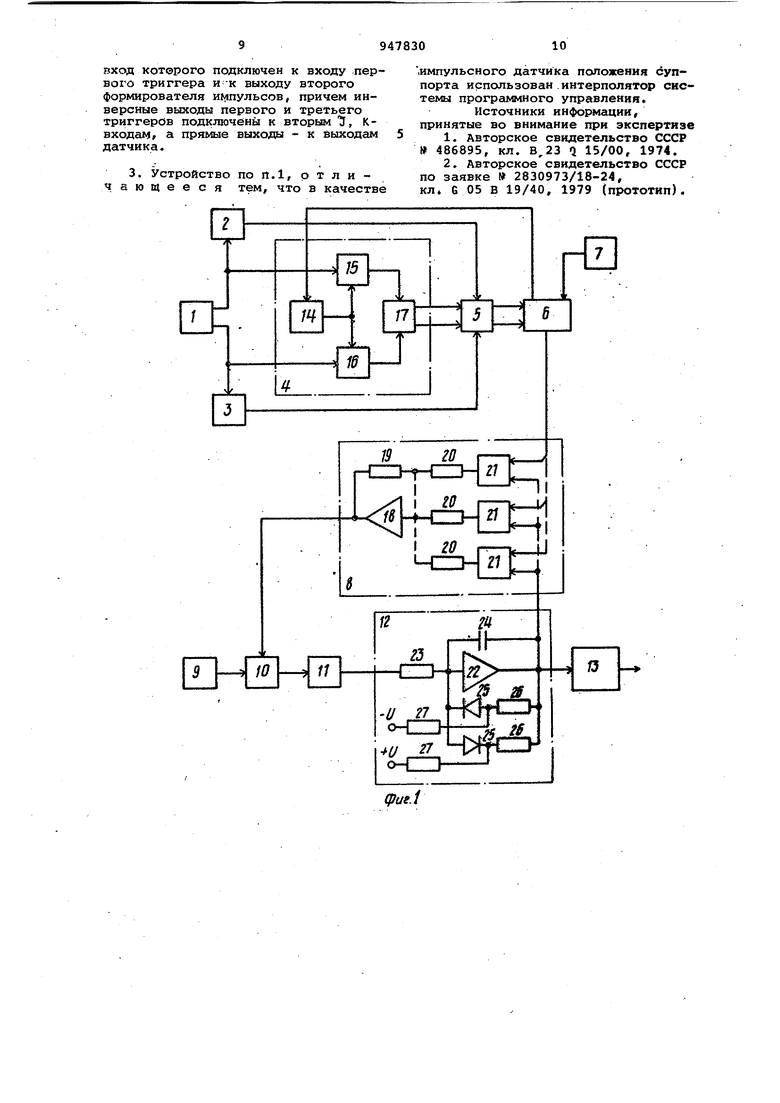

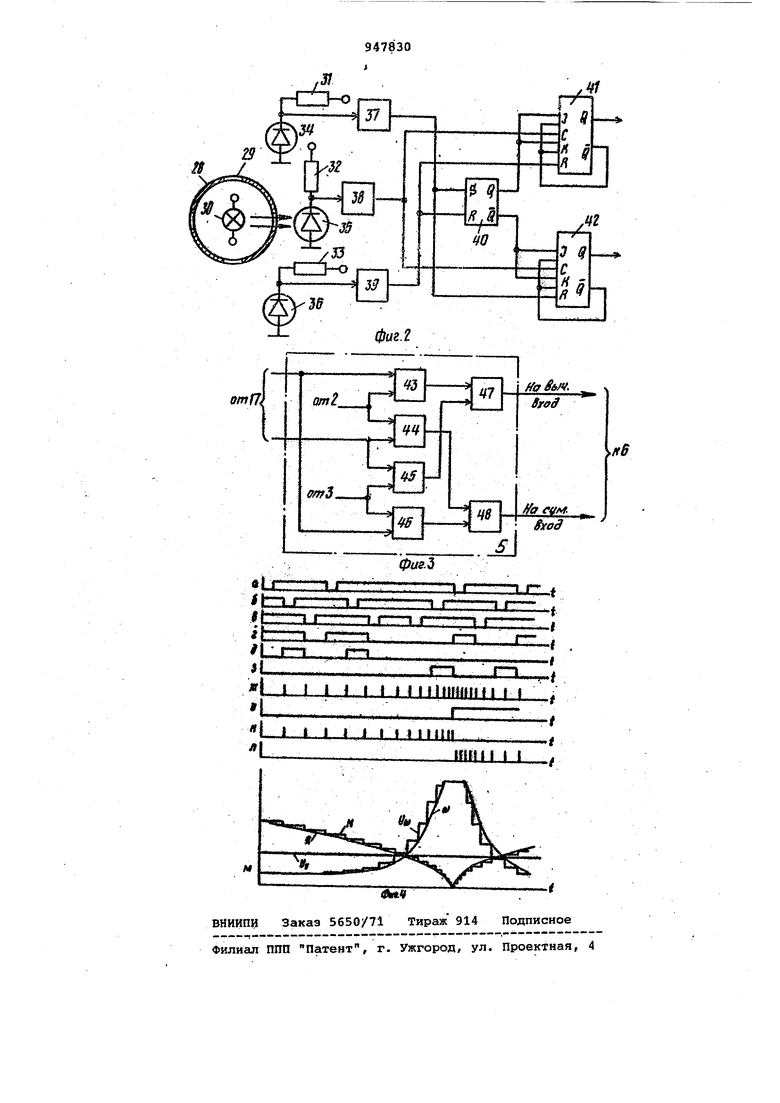

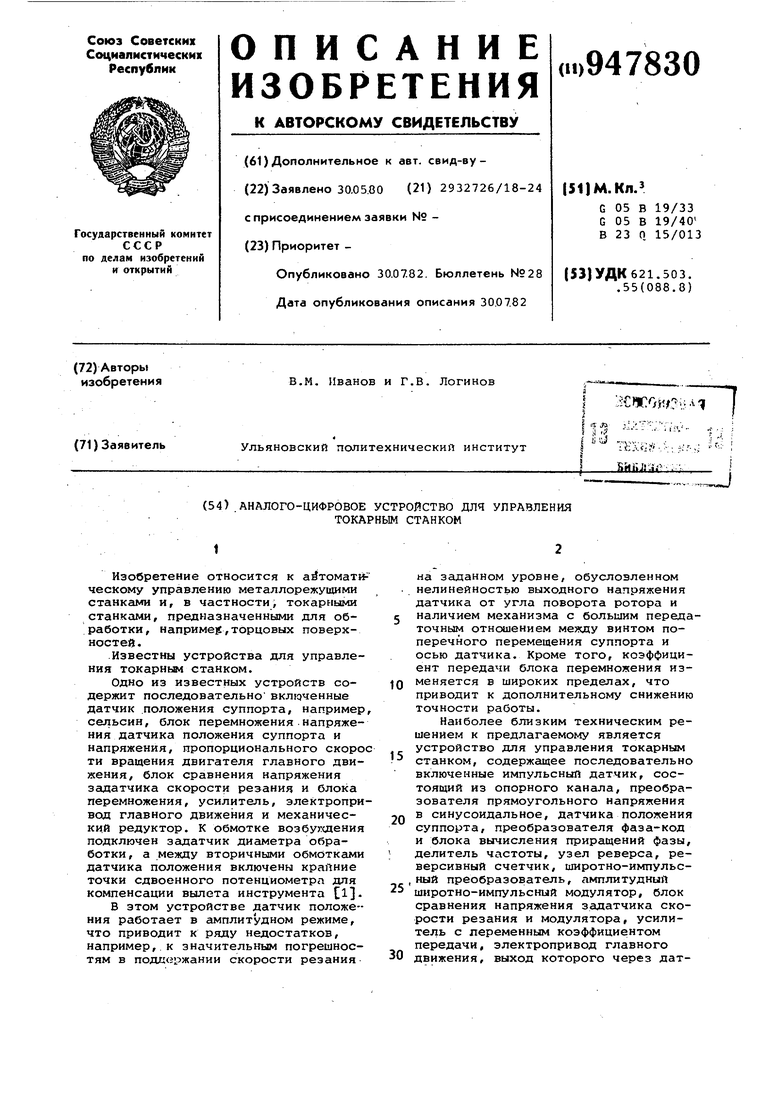

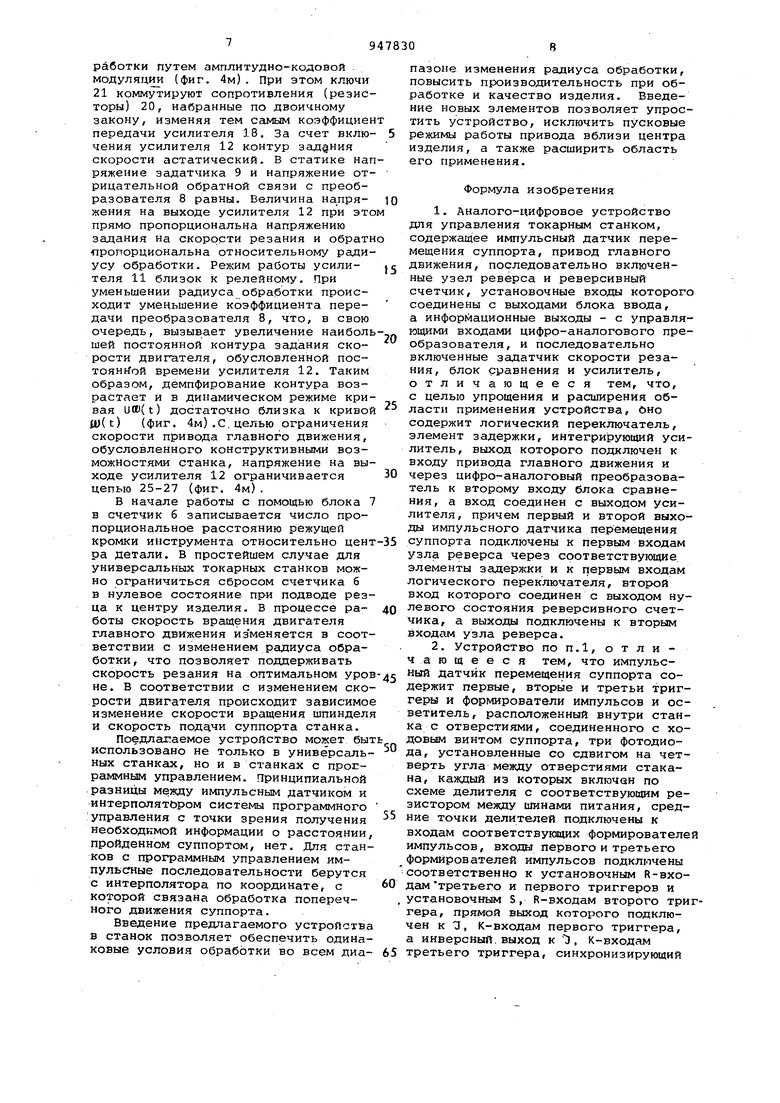

На фиг. 1 представлена функциональная схема устройства; на фиг. 2 схема импульсного датчика перемещения суппорта на фиг. 3 - схема узла реверса; на фиг. диаграммы импульсов и напряжений.

Устройство (фиг. 1) содержит импульсный датчик 1 перемещения суппорта, элементы 2 и 3 задержки, логический переключатель 4, узел 5 реверса, реверсивный счетчик 6, блок 7 ввода, цифро-аналоговый преобразователь 8, задатчик 9 скорости резания, блок 10 сравнения, усилитель 11, интегрирующий -усилитель 12 и привод 13 главного движения с выходом на станок. В свою очередь, переключатель 4 состоит из элементов И-НЕ 15, 16 и триггера 17 R,S типа, цифро-аналоговый преобразователь 8 содержит операционный усилитель 18, в цепи обратной связи которого включен резистор 19, в прямые,резисторы 20, набранные по двоичному закону, и ключи 21, интегрирующий усилитель 12 состоит из операционного усилителя 22, резистора 23, .конденсатора 24 и цепи ограни чения,, состоящей из диодов 25 и резисторов 26 и 27. Датчик 1 состоит (фиг, 2) из стакана 28 с отверстиями 29, соединенного с ходовым винтом инструментального суппорта, осветитель 30, расположенный внутри стакана, резисторов 31-33 и фотодиодов 34-36, включенных по схеме делителя между шиной питания и шиной ЗЕМЛЯ,формирователей 37-39, импульсов триггера 40 R, S типа, триггеров 41, 42 Зк типа. Узел 5 реверса содержит (фиг. 3) элементы И 43-46 и ИЛИ 47, 48. Стабилизация скорости резания достигается в предлагаемом устройстве путем преобразования величины, тождественно равной ргщиусу обработки R, в управляющее воздействие, задающее угловую скорость врсодения детали tti в соответствии с операцией аи V/R, где V - скорость резания. Устройство (фиг. 1) работает следующим образом. С помощью датчика 1 вырабатывается число-импульсная информация о пути, пройденном инструментги1ьным суппортом. Импульсы датчика 1 накапливаются счетчиком 6. В результате это го текущие значения радиуса обработки преобразуются в код (фиг. 4м). Канал прохождения импульсов определя ется как выходом датчика 1, так и направлением отсчета относительно центра изделия. Счетные последовател ности на выходах датчика 1 разделены и связаны с направлением вращения ходового винта суппорта. Независимо от направления в ащения при дви)хении к центру изделия импульсы с датчика 1 (фиг. 4ж) поступают на вычитающий вход счетчиков 6 (фиг. 4к), при движении от центра на суммирующий вход (фиг. 4л) Абсолютный отсче относительно центра изделия осуществляется с помощью переключателя 4 и узла 5. Коммутация направлений счета импульсов производится триггером 17 в момент перехода счетчика б через нуль (фиг. 4и,к,л,м). При этом на вы ходе счетчика б появляется сигнал, разрешающий прохождение импульсов датчика 1 через элементы И-НЕ 15 и 16 на установочные входы триггера 17 После прохождения счетчика 6 через нулевое состояние и дальнейшем движении суппорта триггер 17 сохраняет свое состояние (фиг.. 4и) , определиющее каналы прохождения импульсов датчика 1 через узел 5. С целью искл чения сбоев и потери информации о положении суппорта импульсы датчика 1 задерживаются элементами 2 и 3, на время срабатывания переключателя 4. Счетные последовательности вырабатываются датчиком 1 (фиг. 2) следующим образом. В зависимости от направления вращения ходового винта инструментального суппорта порядок.засветки фотодиодов 34-36 различен. В момент засветки на выходе делителей, образованных фотодиодами 34-36 и резисторами 31-33, образуются перепады напряжений, которые формируются в прямоугольные импульсы формирователями 37-39. При прямом направлении вращения винта суппорта происходит последовательное появление импульсов на выходах формирователей 37-39, при другом направлении срабатывание формирователей происходит в обратном порядке (фиг. 4а,б,в). В первом случае после срабатывания триггера 40 (фиг. 4г), с помощью которого формируется признак направления движения, выдается разрешающий сигнал на входы триггера 41. Признак направления определяется стробирующим импульсом с формирователя 38 (фиг. 4б), по заднему фронту которого происходит срабатывание триггера 41 (фиг. 4д). Сброс триггера в исходное состояние происходит в момент засветки фотодиода одновременно с опрокидыванием триггера 40 (фиг. 4г,д). Триггер .42 находится при этом в исходном состоянии, так как к входам 3, К наложен запрет с инверсного выхода триггера 40. В случае изменения порящка срабатывания формирователей 37 - 39 импульсы вырабатываются на выходе триггера 42 (фиг. 4з). Работа датчика 1 не зависит от характера выходных сигналов с чувст.вительных элементов. Представляют они собой потенциальные сигналы или импульсные последовательности характер выходных сигналов триггеров остается неизменным. Для исключения неоднозначности считывания инфор1у1ации, которое аналогично эффекту Дребезга контактов, инверсный выход триггеров 41, 42 подключен к собственным информационным входам D, К. Контур задания скорости вращения двигателя главного движения (фиг.1), состоящий из задатчика 9, блока 10, усилителя 11 (Интегрирукнцего усилителя 12 и преобразователя В,предназначен для преобразования кода счетчика 6 в управляющее воздействие, зацающее скорость вращения двигателя. С помощью задатчика скорости резания выставляется напряжение Uy, пропорциональное скорости резания. Цифроаналоговый преобразователь осуществляет переменожение напряжения с интегратора иш и кода счетчика N, пропорционального текущему радиусу обработки путем амплитудно-кодовой модуляции (фиг. 4м). При этом ключи 21 коммутируют сопротивления (резисторы) 20, набранные по двоичному закону, изменяя тем Сс1мым коэффициен передачи усилителя 18, За счет включения усилителя 12 контур задания скорости астатический. В статике напряжение задатчика 9 и напряжение отрицательной обратной связи с преобразователя 8 равны. Величина напряженин на выходе усилителя 12 при это прямо пропорциональна напряжению задания на скорости резания и обратн пропорциональна относительному радиусу обработки. Режим работы усилителя 11 близок к релейному. При уменьшении радиуса обработки происходит уменьшение коэффициента передачи преобразователя 8, что, в свою очередь, вызывает увеличение наиболь шей постоянной контура задания скорости двигателя, обусловленной постоянйой времени усилителя 12. Таким образом, демпфирование контура возрастает и в динамическом режиме кривая Utt)(t) достаточно близка к кривой |y(t) (фиг. 4м).С. целью ограничения скорости привода главного движения, обусловленного конструктивными возможностями станка, напряжение на выходе усилителя 12 ограничивается цепью 25-27 (фиг. 4м).

В начале работы с помощью блока 7 в счетчик б записывается число пропорциональное расстоянию режущей кромки инструмента относительно цент ра детали. В простейшем случае для универсальных токарных станков можно ограничиться сбросом счетчика 6 в нулевое состояние при подводе резца к центру изделия. В процессе работы скорость вращения двигателя главного движения изменяется в соответствии с изменением радиуса обработки, что позволяет поддерживать скорость резания на оптимальном уров не. В соответствии с изменением скорости двигателя происходит зависимое изменение скорости вращения шпинделя и скорость пода.чи суппорта станка.

Поедлагаемое устройство может быт использовано не только в универсальных станках, но и в станках с программным управлением. Принципиальной разницы между импульсным датчиком и интерполятором системы программного : управления с точки зрения получения необходимой информации о расстоянии, пройденном суппортом, нет. Для станков с программным управлением импульсгные последовательности берутся с интерполятора по координате, с которой связана обработка поперечного движения суппорта.

Введение предлагаемого устройства в станок позволяет обеспечить одинаковые условия обработки во всем диапазоне изменения радиуса обработки, повысить производительность при обработке и качество изделия. Введение новых элементов позволяет упростить устройство, исключить пусковые режимы работы привода вблизи центра изделия, а также расширить область его применения.

Формула изобретения

1.Аналого-цифровое устройство для управления токарным станком, содержащее импульсный датчик перемещения суппорта, привод главного движения, последовательно включенные узел реверса и реверсивный счетчик, установочные входы которого соединены с выходами блока ввода,

а информационные выходы - с управляющими входами цифро-аналогового преобразователя, и последовательно включенные задатчик скорости резания, блок сравнения и усилитель, отличающееся тем, что, с целью упрощения и расширения области применения устройства, оно содержит логический переключатель, элемент задержки, интегрирующий усилитель , выход которого подключен к входу привода главного движения и через цифро-аналоговый преобразователь к второму входу блока сравнения, а вход соединен с выходом усилителя, причем первый и второй выходы импульсного датчика перемещения суппорта подключены к первым входам узла реверса через соответствующие элементы задерлски и к первым входам логического переключателя, вторюй вход которого соединен с выходом нулевого состояния реверсивного счетчика, а выходы подключены к вторым входам узла реверса.

2.Устройство по П.1, о т л и чающееся тем, что импульсный датчик перемещения суппорта содержит первые, вторые и третьи триггеры и формирователи импульсов и осветитель, расположенный внутри станка с отверстиями, соединенного с ходовым винтом суппорта, три фотодиода, установленные со сдвигом на четверть угла между отверстиями стакана, каждый из которых включай по схеме делителя с соответствующим резистором между шинами питания, средние точки делителей подключены к входам соответствующих формирователе импульсов, входы первого и третьего формирователей импульсов подключены соответственно к установочным R-входам третьего и первого триггеров и установочным S, R-входам второго тригера, прямой выход Которого подключен к J, К-входам первого триггера,

а инверсный, выход к , К-входам третьего триггера, синхронизирующий

вход котфрого подключен к входу перBoio триггера и--к выходу второго формирователя иктульсов, причем инверсные выходы первого и третьего триггеров подключены к вторым tT, К входам а прямые выходы - к выходам датчика.

3. Устройство по п.1, отличающееся тем, что в качестве

.импульсного датчика положения суппорта использован.интерполятор системы программного управления.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 486895, кл. В,23 Q 15/00, 1974.

2.Авторское свидетельство СССР по заявке 2830973/18-24,

кл. 6 05 В 19/40, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Устройство для регулирования скорости электродвигателя | 1984 |

|

SU1267375A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Система программного управления электроприводом | 1987 |

|

SU1481708A1 |

| Устройство для управления перемоточным станком | 1982 |

|

SU1087594A1 |

| Система адаптивного управления металлорежущим станком | 1981 |

|

SU996997A1 |

| Устройство для измерения динамических характеристик рабочего органа металлорежущего станка | 1985 |

|

SU1302161A1 |

Авторы

Даты

1982-07-30—Публикация

1980-05-30—Подача