Изобретение относится к приготовлению пленочных материалов и может быть применено в промынленности, вьтускающей кинофотоматериалы,в полиграфии, картографии и электронной промышленности.

Известен многослойный пленочный материал, включающий полиэтилентерефталатную пленку и полимерное покрытие на основе смеси гидрофильного полимера (желатины) и сополимера дивийила с винилиденхлоридом в;соотношении мономеров 30-70 толщиной 5-80 мкм 1 .

Однако известный материал обладает недостаточной эластичностью.

Цель изобретения - повышение эластичности материала.

Поставленная цель достигается тем, что многослойный пленочный матриал , включающий полиэтилентерефталатную пленку и полимерное покрытие на основе смеси гидрофильного полимера и сополимера дивинила с винилиденхлоридс л (ДВХБ) толщиной 5-80 мкм, полимерное покрытие выполнено на основе смеси из 1 мае.ч. поливинилового спирта (ПВС) и 0,11,6 мае.ч. сополимера дивинила с винилиденхлоридом при соотношении мономеров 20-35:65-80.

Пример 1. Готовят эластичную пленку по следующей рецептуре. Приготавливают сначгша водный раствор ПВС. Для этого навеску из 125 г ПВС вьюьтают в. 875 мл деминерализованной воды, тщательно перемешивают и оставляют набухать 8ч. Затем температуру в смеси доводят на водяной бане до и при непрерывном перемешивании выдерисивают 5ч, Затем раствор ПВС охлаждают до .и при этой температуре вводят в него следующие добавки: 120 мл 33%-ного водного раствора резорцина; 400 мл дивинилвинилиденхлоридного латекса ,(ДВХВ-70) с соотношением дивиниль-i ной и винилиденхлоридной компонент 30:70 (по весу); количество сухого вещества в 1 л латекса 250 г.

Таким образом, количество ДВХБ в расчете на 1 г ПВС в смеси 0,8 г. Полученную смесь наносят йетодом купающего валика на лабораторной поливной машине на полиэтиле.нтерефталатную подложку и высушивают. Получают эластичное покрытие толщиной 44 мкм (покрытие А). .. Приготавливают также покрытие-прототип «Б. Для этого вьщерживают в feчение 30 мин навеску из 75 г желатин в 875 мл деминерализованной воды. Смесь затем нагревают до 50°, перемвиивают при этой температуре до полного растворения желатины, добавляют 150 мл латекса ДВХБ-70, поливают на ПЭТФ-подложку, высушивают и получ.ают слой толщиной 40 мкм.

Измеряют эластичность слоев А и следующим образом: при помощи лезви вырезают на политых слоях по полоске размером 1,5x15 см, затем также при помощи лезвия сн11мают с подложк обе полоски и осторожно растягивают их вручную до разрыва. Относительное удлинение - 100% полосок при их разрыве приншлают за меру эластичности.

Для слоя А, приготовленного по предлагаемому изобретению/ относительное удлинение составляет 500%, в то время как слой-прототип Б хрупок, крошится при снятии с подложки и при попытках растягивания удлиняется не более, чем на 10%.

Пример 2. Повторяют пример 1 с тем отличием, что не применяют резорцина и полив слоев на подложку проводят- на горизонтальном поливном столике вручную. После высушивания слоев в горизонтальном положении проводят испытания на эластичность. Получают те же результаты, что по примеру 1.

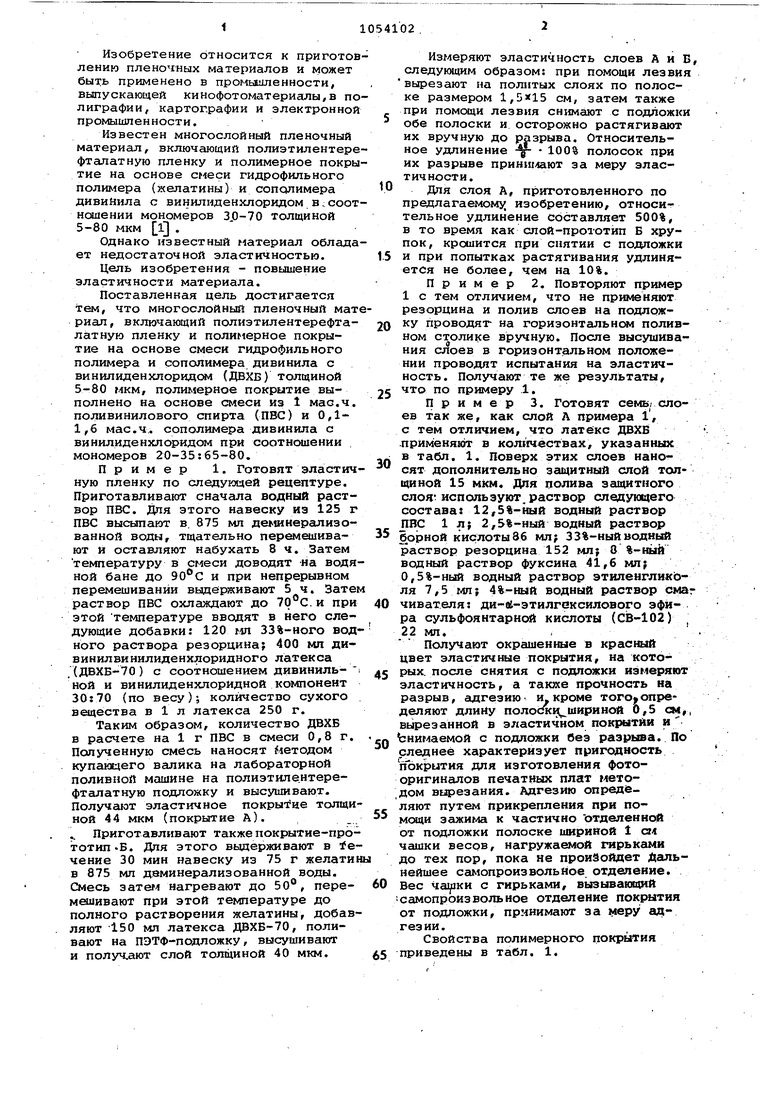

Пример 3. Готовят семь/ слоев так же, как слой А примера l, с тем отличием, что латекс ДВХБ .прик1еняют в кол11чествах, указанных в табл. 1. Поверх этих слоев наносят дополнительно защитный слой толщиной 15 мкм. Для полива защитного СЛОЯ-используют,раствор следующего состава: 12,5%-ный водный раствор ПВС 1л; 2,&%-ный водный раствор бррной кислоты86 мл; 33%-ныйводный раствор резорцина 152 Г4л; 8 %-ный водный раствор фуксина 41,6 мл; 0,5%-ный водный раствор этиленгликоля 7,5 г-ш; 4%-ный водный раствор см чивателя: ди-й-этилгексилового эфира сульфоянтарнсЯ кислоты (С1В-102) 22 мл.,

Получают окрашенные в красный цвет эластичные покрытия, на которых, после снятия с подложки измеряю эластичность, а также прочность на разрыв, адгезию и кроме того определяют длину полосжи(шириной 0,5 см вырезанной в эластичном покрытии и Снимаемой с подложки без разрыва. По следнеё характеризует пригодность покрытия для изготовления фотооригиналов печатных плат мето дом вырезания. Адгезию определяют путем прикрепления при помсяци зажи(4а к частично отделенной от подложки полоске шириной 1 см чашки весов, нагружаемой гирькгши до тех пор, пока не произойдет Дёшьнейшее самопроизвольное отделение. Вес с гирьками, вызывающий iсамопроизвольное отделение покрытия от подложки, принимают за меру адгезии.

Свойства полимерного покрытия приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНЫЙ МАТЕРИАЛ | 1973 |

|

SU370807A1 |

| Многослойный фотографический материал | 1975 |

|

SU723488A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБР.АЖЕН»Е | 1972 |

|

SU360799A1 |

| Способ получения многоцветных коллоидных рельефных изображений | 1970 |

|

SU511877A3 |

| СПОСОБ ПОЛУЧЕПИЯ ПОЗИТИВНЫХ ФОТОГРАФИЧЕСКИХ | 1969 |

|

SU245694A1 |

| ХИМЗАЩИТНЫЙ ТЕРМОКЛЕЕВОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ХИМЗАЩИТНОЙ ОДЕЖДЫ | 2008 |

|

RU2388511C1 |

| Способ получения матрицы для изготовления линзовых растров | 1988 |

|

SU1601603A1 |

| Способ получения многоцветных коллоидных рельефных изображений | 1971 |

|

SU492100A3 |

| ФОТОГРАФИЧЕСКИЙ МАТЕРИАЛ | 1987 |

|

SU1508794A1 |

| Фотографический материал | 1976 |

|

SU636579A1 |

О

од

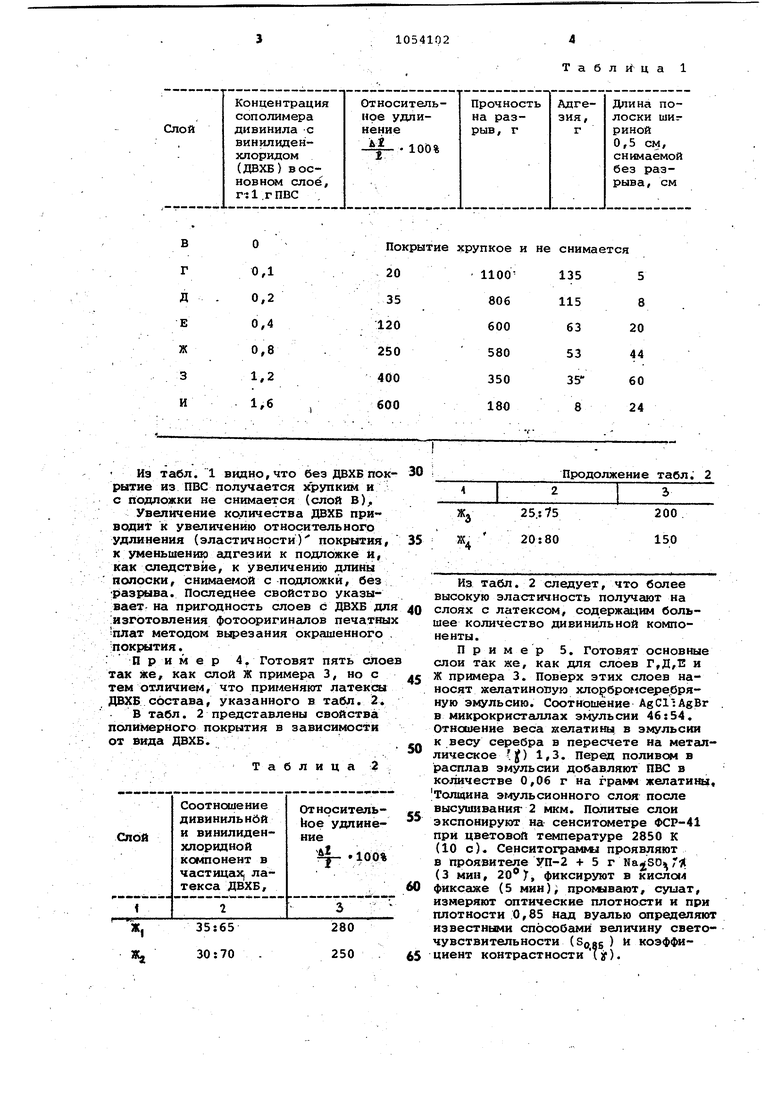

0,2 0,4 0,8 1,2 1,6 Из табл. 1 вид но, что без ДВХБ пок рытие из ПВС получается хрупким и с подлодки не снимается (слой В) Увеличение количества ДВХБ приводит к увеличению относительного удлинения (эластичности) покрытия, к уменьшению адгезии к подложке и, как следствие, к увеличению длины полоски, снимаемой с подложки, без разрыва. Последнее свойство указывает- на пригодность слоев с ДВХБ дл изготовления фотооригиналов печатны плат методом вырезания окрашенного покрытия. П р и м е р 4. Готовят пять сЛо так же, как слой Ж примера 3, но с тем отличием, что применяют латексы ДВХБ состава, указанного в табл. 2. В табл. 2 представлены свойства полимерного покрытия в зависимости от вида ДВХБ. Т а б л и ц а 2

Покрытие хрупкое и не снимается

1100

135

5 8 806

115 600

63

20 44 60 24 580

53 350

35 180

8 Продолжение табл. 2 Из табл. 2 следует, что более высокую эластичность получают на слоях с латексом, содержащим большее количество дивинильной компоненты. Пример 5. Готовят основные слои так же, как для слоев Г,Д,Т и Ж примера 3. Поверх этих слоев наносят желатиновую хло брс 1серебряную эмульсию. Соотношение AgС11AgBr в микрокристаллах эмульсии 46:54. Отношение веса желатины в эмульсии к весу серебра в пересчете на металлическое j() 1,3. Перёд поливом в расплав эмульсии добавляют ПВС в количестве 0,06 г на грамм желатины1 Толщина эг ульсионного слоя после высуитвания- 2 мкм. Политые слои экспонируют на сенситометре ФСР-41 при цветовой температуре 2850 К (10 с). Сенситограммы проявляют в проявителе УП-2 + 5 г Г (3 мин, 20 )Г, фиксируют в КИСЛО14 фиксаже (5 миМ); промлвают, суыат, измеряют оптические плотности и при плотности 0,85 нгш вуалью определяют известными способами величину светочувствительности (SOBS ) И коэффициент контрастности(у).

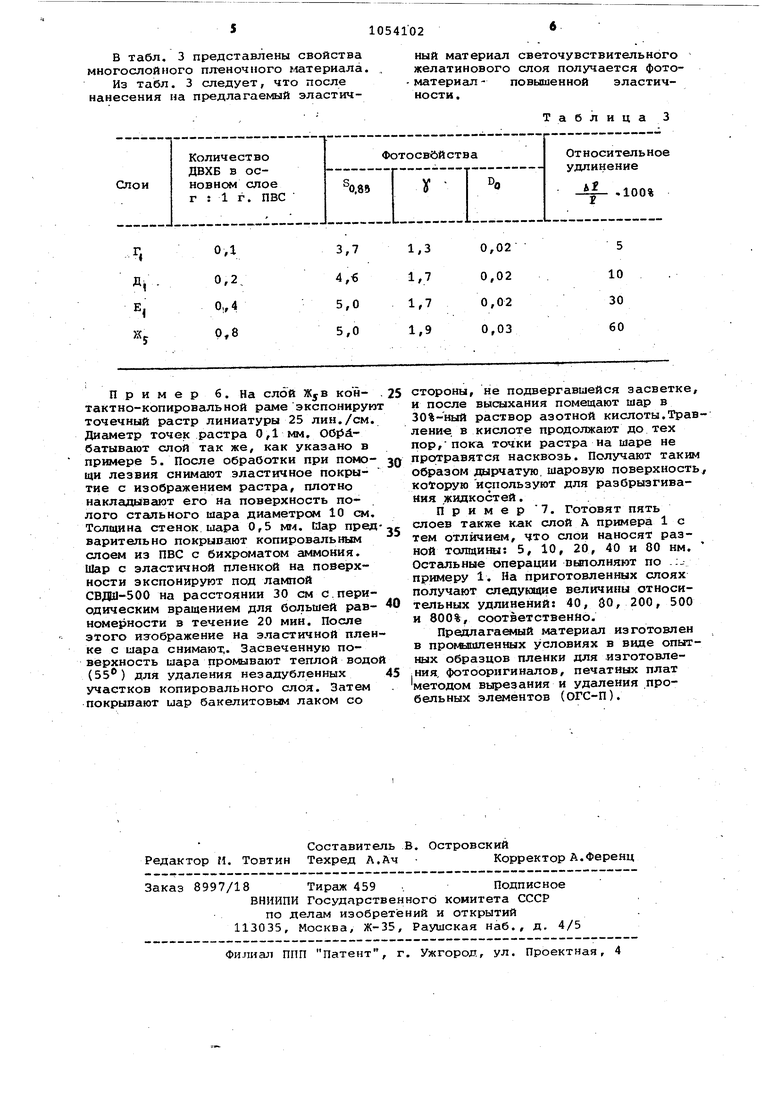

В табл. 3 представлены свойства многослойного пленочного материала.

Из табл. 3 следует, что после нанесения на предлагаемый эластичПример 6. На слой контактно-копировальной экспонирую точечный растр линиатуры 25 лин./см Диаметр точек растра 0,1 мм. O6i dбатывают спой так же, как указано в примере 5. После обработки при помощи лезвия снимают эластичное покрытие с изображением растра, плотно накладывают его на поверхность полого стального шара диаметром 10 см Толщина стенок шара 0,5 уал. Шар преД варительно покрывают копировальным слоем из ПВС с бихроматом аммония. Шар с эластичной пленкой на поверхности экспонируют под лампой СВда-500 на расстоянии 30 см с.периодическим вращением для большей равномерности в течение 20 мин. После этого изображение на эластичной плен ке с шара снимают,. Засвеченную поверхность шара промывают теплой водо (55) для удаления незадубленных участков копировального слоя. Затем покрывают ыар бакелитовым лаком со

ный материал светочувствительного желатинового слоя получается фотоматериал - повышенной эластичности.

Таблица 3 стороны, не подвергавшейся засветке, и после высыхания помещают шар в 30%-ный раствор азотной кислоты.Травление в кислоте продолжают до тех пор,пока точки растра на шаре не протравятся насквозь. Получают таким образом дырчатую, шаровую поверхность, которую используют для разбрызгивания жидкостей. . Пример 7. Готовят пять слоев также как слой А примера 1 с тем отличием, что слои наносят разной толщитл: 5, 10, 20, 40 и 80 им. Остальные операции вютолняют по -: примеру 1. На приготовленных слоях получают следукядие величины относительных удлинений: 40, 80, 200, 500 и 800%, соответственйо. Предлагаемый материал изготовлен в промышленных условиях в виде опытных образцов пленки для изготовления, фотооригиналов, печатных плат методом вырезания и удаления пробельных элементов (ОГС-П).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления галогенидсеребряных фотографических материалов | 1973 |

|

SU473149A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-11-15—Публикация

1981-02-27—Подача