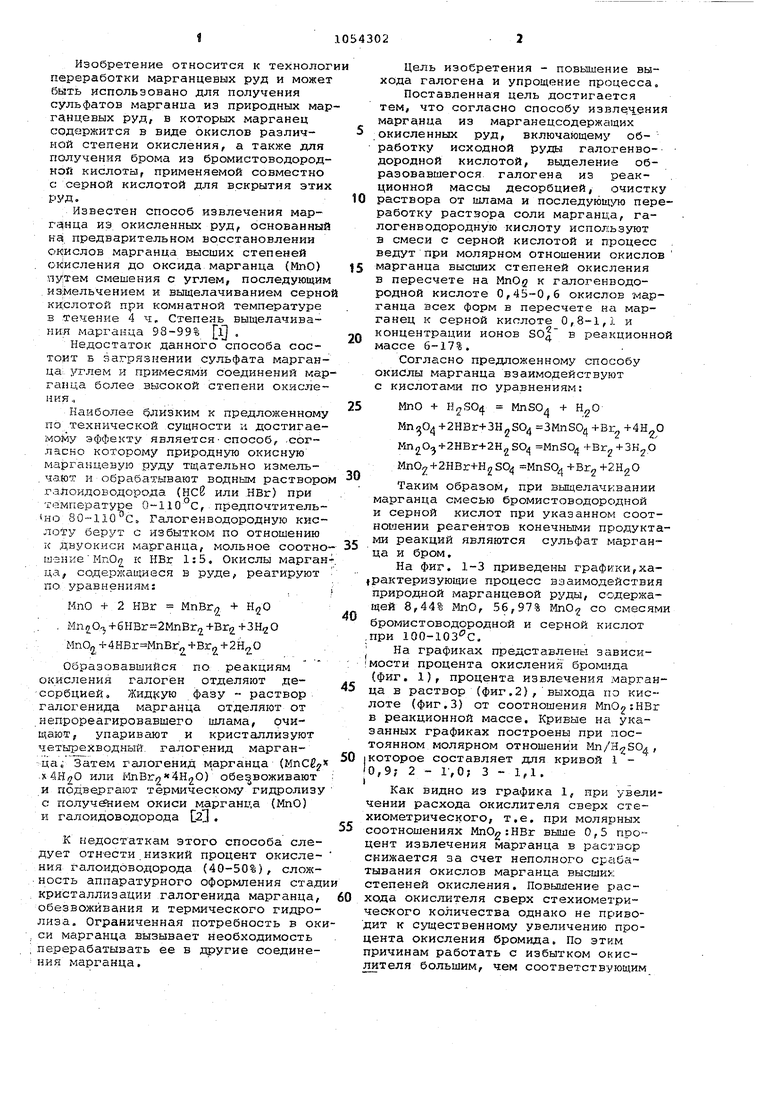

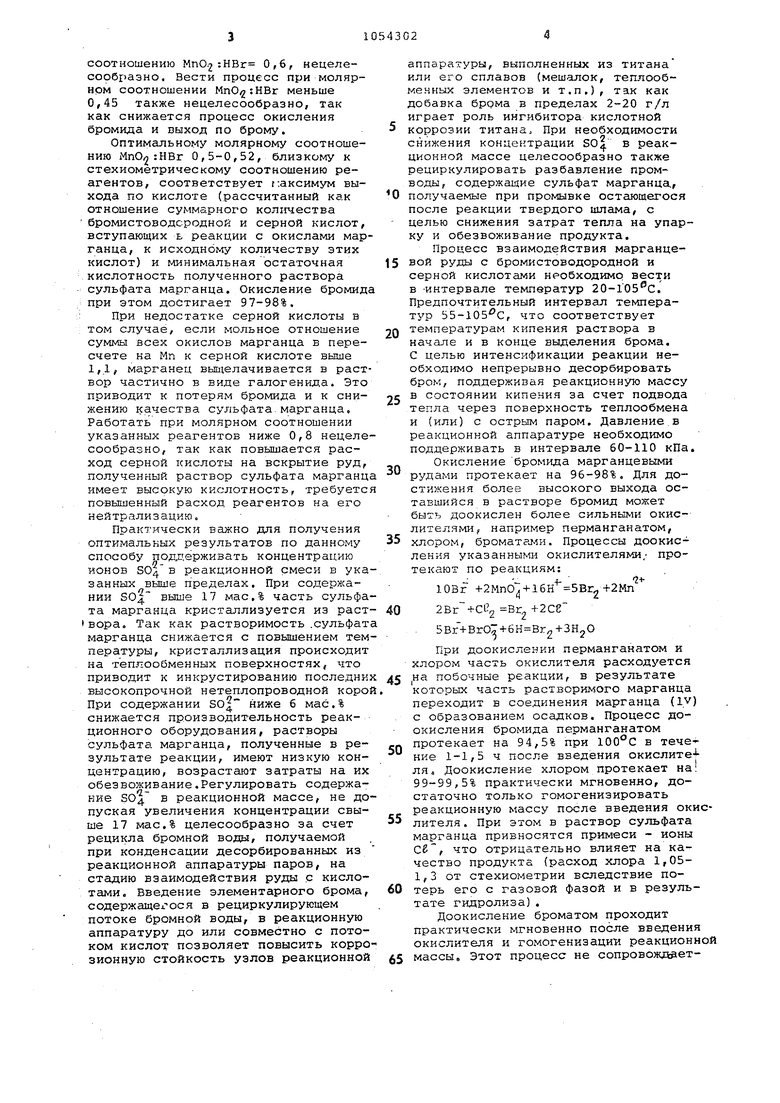

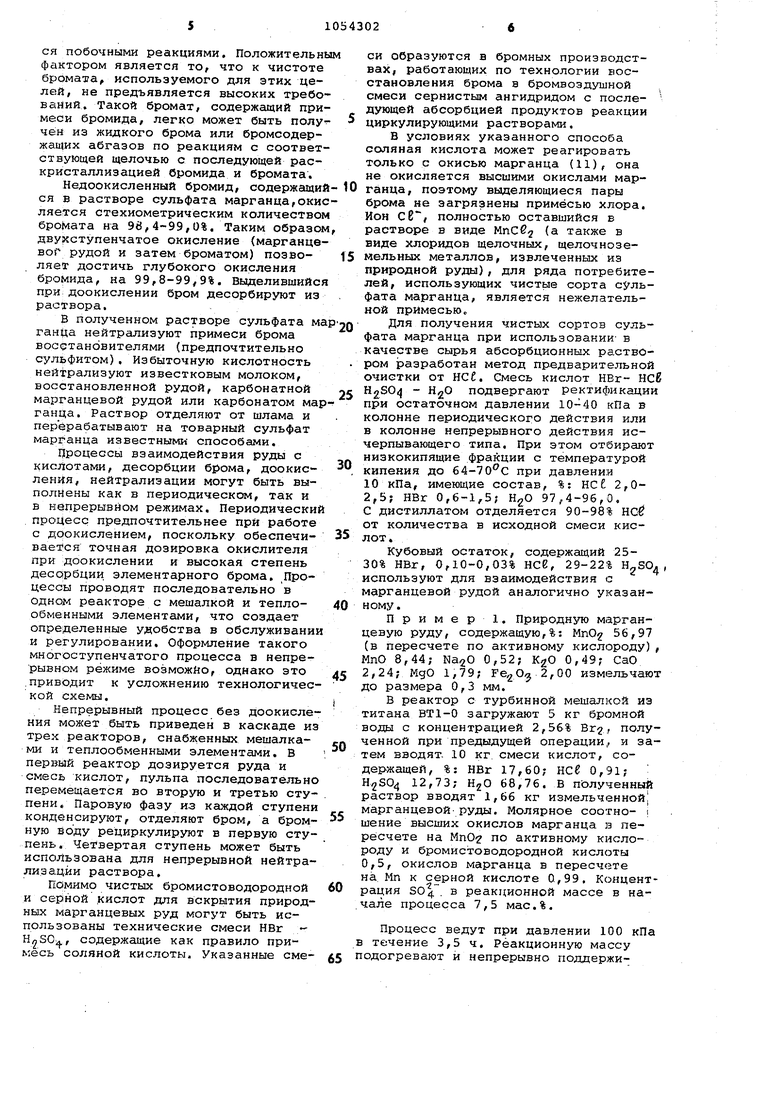

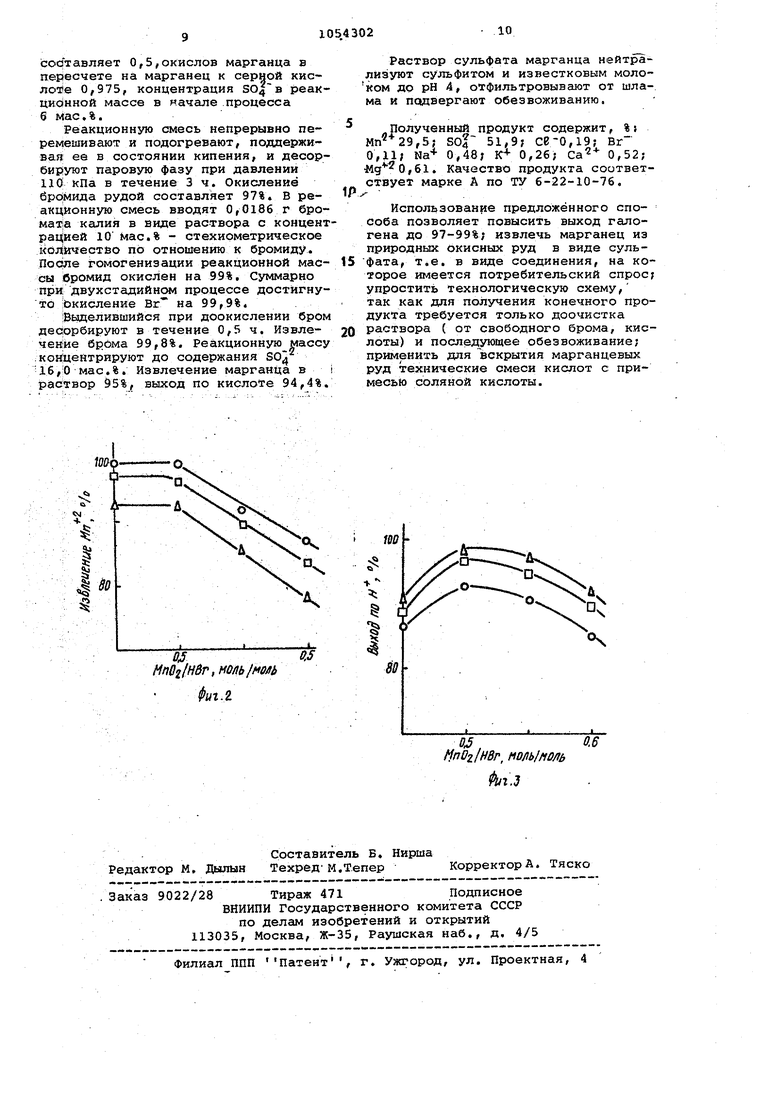

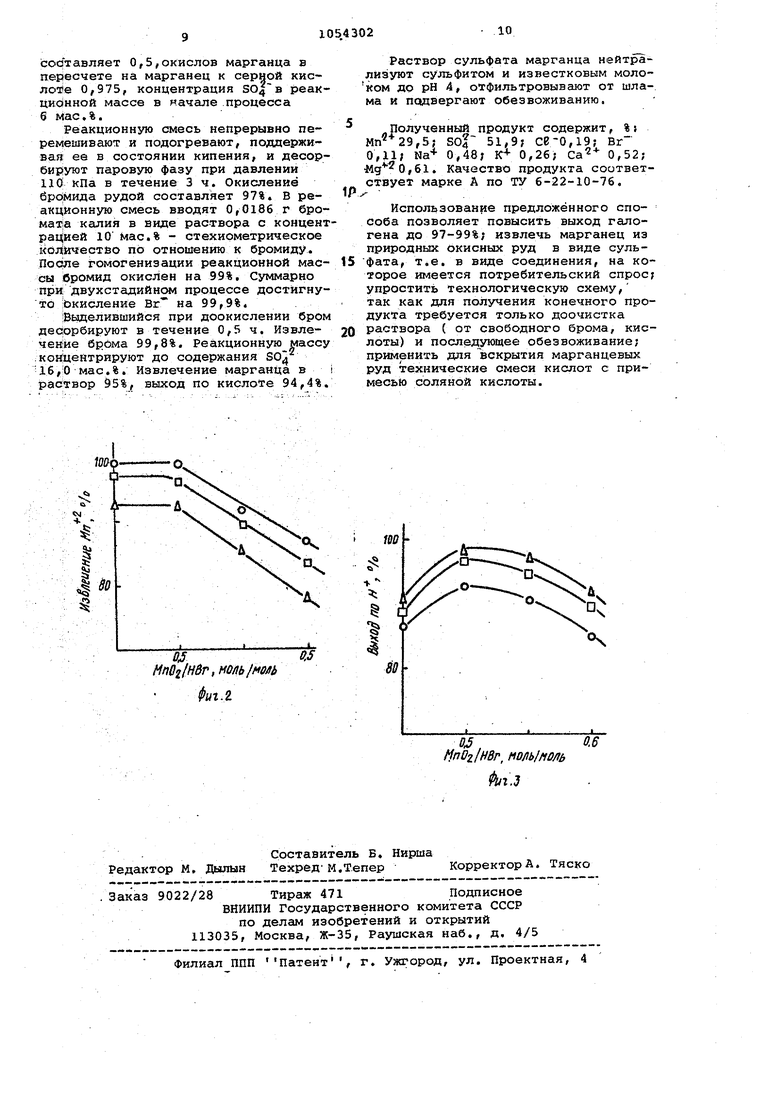

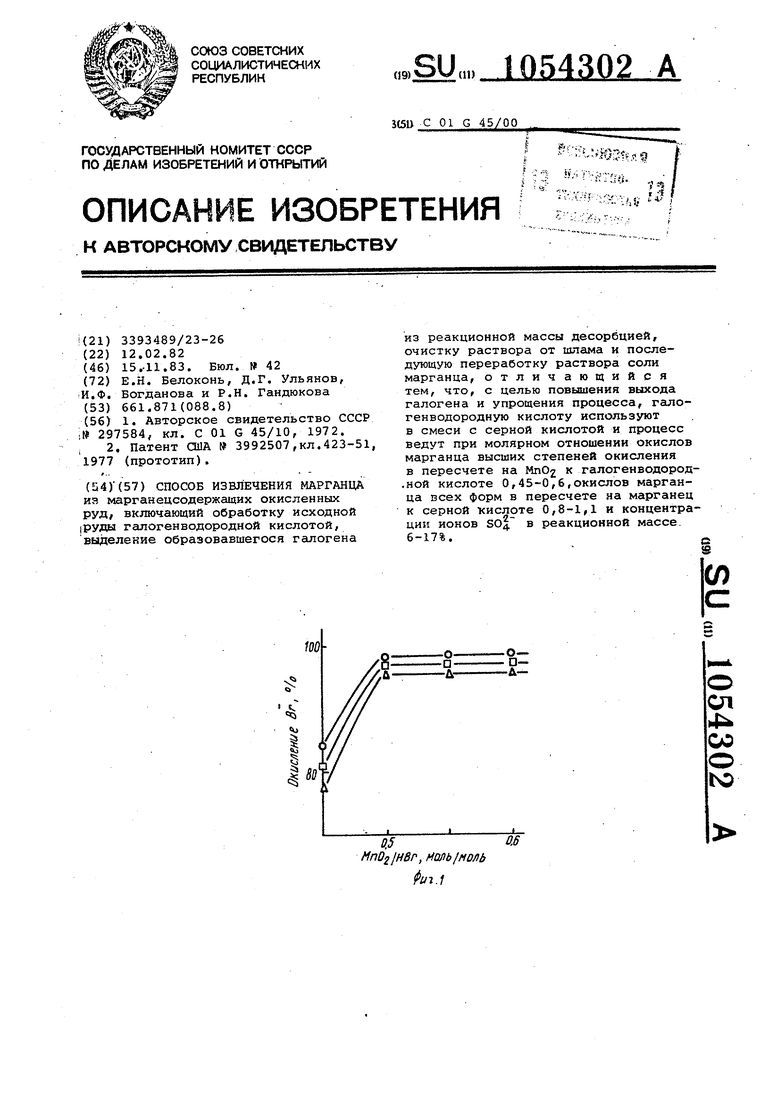

Изобретение относится к техноло переработки марганцевых руд и може быть испольэоБано для получения сульфатов марганца из природных мар ганцевых руд, в которых марганец содаржится в виде окислов раэличной степени окисления, а также для получения брома из бромистоводород НС5Й кислоты, применяемой совместно с серной кислотой для вскрытия этих РУД. Известен способ извлечения маргдаца иэ. окисленных руд, основанный иа предварительном восстановлении окислов марганца высших степеней Сшсления до оксида, марганца (МпО) nyjTeM смешения с углем, последующим , из;Мельчением и выщелачиванием серно кислотой при комнатной температуре в течение 4 ч. Степень выщелачивания марганца 98-99% l . Недостаток данного способа состоит Б загрязнении сульфата марганца: углем и примесями соединений мар ганца более высокой степени окисления., Наиболее близким к предложенному по технической сущности н достигаемому эффекту является-способ, .согласно которому природную окисную м.зрганцевую руду тщательно измель.чают и обрабатывают водным растворо .гаЛоидоводорода (НСВ или .НВг) при температуре 0 110°С, предпочтитель но 80-110 С, Галогенводородную кислоту беруг с избытком по отношению к двуокиси марганца, мольное соотно шениеМпО к НВг 1:5. Окислы марган ца, содер кащиеся в руде, реагируют по уравнениям: МпО 2 НВГ МпВг + . . МпгО-л+6НВг 2МпВГ2+Вг5р+ЗН,2О МпО2 + 4НВг МпВг„+Вг + 2Н2;О Образовавшийся по реакциям окисления галоген отделяют десорбцией. Жидкую фазу - раствор галогенида марганца отделяют от непрореагировавщего шлама, очищают, упаривгхют и кристаллизуют четырехводннй. галогенид марганцсч.- 3атем галогенид марганца (MnCS или МпВг24Н2О) обезвоживают и подвергают термическому гидролизу с получением окиси марганца (МпО) и галоидоводорода 22 . К недостаткам этого способа следует отн-ести низкий процент окисления галоидоводорода (40-50%), сложность аппаратурного оформления стад кристаллизации галогенида марганца, обезвоживания и термического гидролиза. Ограниченная потребность в ок си марганца вызывает необходимость перерабатывать ее в доугие соединения марганца. Цель изобретения - повышение выхода галогена и упрощение процесса. Поставленная цель достигается тем, что согласно способу извлеч ния марганца из марганецсодержащих ,окисленных руд, включающему обработку исходной руды галогенводородной кислотой; выделение образовавшегося галогена из реакционной массы десорбцией, очистку раствора от шлама и последующ то переработку раствора соли марганца, галогенводородную кислоту используют в смеси с серной кислотой и процесс ведут при молярном отношении окислов марганца высших степеней окисления в пересчете на MnOg к галогенводородной кислоте 0,45-0,6 окислов марганца всех форм в пересчете на марганец к серной кислоте 0,8-1,1 и концентрации ионов SO в реакционной массе 6-17%. Согласно предложенному способу окислы марганца взаимодействуют с кислотами по уравнениям: МпО + Н„5О MnSO + Mn O +2HBr+3li,SO -3KnSOf +Br +4E O Мп О +ЗНВг+ан БО MnO2+2HBr+H2SO MnSq,( +ВГ2 +2Н2О Таким образом, при выщелачивании марганца смесью бромистоводородной и серной кислот при указанном соотношении реагентов конечными прюдуктами реакций являются сульфат марганца и бром, На фиг. 1-3 приведены графики,характеризующие процесс взаимодействия природной марганцевой руды, содержащей 8,44% МпО, 56,97% МпО, о смесями бромистоводородной и серной кислот при ЮО-ЮЗ С. На графиках представлены зависимости процента окисления бромида (фиг. 1), процента извлечения марганца в раствор (фиг.2), выхода по кислоте (фиг.З) от соотношения MnO ittBr в реакционной массе. Кривые на указанных графиках построены при постоянном молярном отношении , которое составляет для кривой 1 0,9; 2 - 1,0; 3 - 1,1. Как видно из графика 1, при увеличении расхода окислителя сверх стехиометрического, т.е. при молярных соотношениях MnOgrHBr выше 0,5 процент извлечения марганца в раствор снижается за счет неполного срабатывания окислов марганца высших степеней окисления. Повышение расода окислителя сверх стехиометричеокого количества однако не привоит к существенному увеличению проента окисления бромида. По этим ричинам работать с избытком окисителя большим, чем соответствующим

соотношению MnO.2 :HBr 0,6, нецелесообразно. Вести процесс при молярнрм соотношении меньше 0,45 также нецелесообразно, так как снижается процесс окисления бромида и выход по брому.

Оптимальному молярному соотношению 0,5-0,52, близкому к стехиометрическому соотношению реагентов, соответствует максимум выхода по кислоте (рассчитанный как отношение суммарного кол1гч;ества

бромистоводсродной и серной кислот, вступающих ь реакции с окислами марганца, к исходному количеству этих кислот) и минимальная остаточная кислотность полученного раствора сульфата марганца. Окисление бромида при этом достигает 97-98%.

При недостатке серной кислоты в том случае/ если мольное отношение суммы всех окислов марганца в пересчете на Мп к серной кислоте выше 1,1, марганец выщелачивается в раствор частично в виде галогенида. Это приводит к потерям бромида и к снижению качества сульфата марганца. Работать при молярном соотношении указанных реагентов ниже 0,8 нецелесообразно, так как повышается расход серной кислоты на вскрытие руд, полученный раствор сульфата марганца имеет высокую кислотность, требуется по-вышенный расход реагентов на его нейтрализацию.

Практически важно для получения оптимальных результатов по данному способу подцерживать концентрацию ионов SO в реакционной смеси в указанных выше пределах. При содержании SO4 выше 17 мас.% часть сульфата марганца кристаллизуется из раствора. Так как растворимость .сульфата марганца снижается с повышением температуры, кристаллизация происходит на теплообменных поверхностях, что приводит к инкрустированию последних высокопрочной нетеплопроводной корой При содержании SO ниже 6 мае,% снижается производительность реакционного оборудования, растворы сульфата марганца, полученные в результате реакции, имеют низкую концентрацию, возрастают затраты на их обезвоживание,Регулировать содержание SO в реакционной массе, не допуская увеличения концентрации свыше 17 мас,% целесообразно за счет рецикла бромной воды, получаемой при конденсации десорбированных из реакционной аппаратуры паров, на стадию взаимодействия руды с кислотами. Введение элементарного брома, содержащегося в рециркулирующем потоке бромной воды, в реакционную аппаратуру до или совместно с потоком кислот позволяет повысить коррО знойную стойкость узлов реакционной

аппаратуры, выполненных из титана или его сплавов (мешалок, теплообменных элементов и т.п.), так как добавка бррма в пределах 2-20 г/л играет роль ингибитора кислотной

коррозии титана. При необходимости снижения концентрации в реакционной массе целесообразно также рециркулировать разбавление промводы, содержащие сульфат марганца,,

получаемые при промывке остающегося после реакции твердого шлама, с целью снижения затрат тепла на упарку и обезвоживание продукта.

Процесс взаимодействия марганцевой руды с бромистоводородной и серной кислотами необходимо вести в -интервале температур 20-105 С, Предпочтительный интервал температур SS-IOS C, что соответствует

температурам кипения раствора в начале и в конце выделения брома. С целью интенсификации реакции необходимо непрерывно десорбировать бром, поддерживая реакционную массу

в состоянии кипения за счет подвода тепла через поверхность теплообмена и (или) с острым паром. Давление.в реакционной аппаратуре необходимо поддерживать в интервале 60-110 кПа. Окисление бромида марганцевыми

рудами протекает на 96-98%, Для достижения более высокого выхода оставшийся в растворе бромид может быть доокислен более сильными окислителями например перманганатом,

хлором, броматами. Процессы доокислення указанными окислителями/ протекают по реакциям:

4- 2+ ,

ЮВг +2МпО + 1бН 5ВГ2+2Мп ВГ2+2СС

5Вг+ВгО +6Н Вг2+ЗП2О

При доокисленки перманганатом к хлором часть окислителя расходуется

на побочные реакции, в результате которых часть растворимого марганца переходит в соединения марганца (iv) с образованием осадков. Процесс доокисления бромида перманганатом

протекает на 94,5% при в течение 1-1,5 ч после введения окислите-1ля, Доокисление хлором протекает на: 99-99,5% практически мгновенно, достаточно только гомогенизировать реакционную массу после введения окислителя. При этом в раствор сульфата марганца привносятся примеси - ионы Сб, что отрицательно влияет на качество продукта (расход хлора 1,051,3 от стехиометрии вследствие потерь его с газовой фазой и в результате гидролиза),

Доокисление броматом проходит практически мгновенно после введения окислителя и гомогенизации реакционной

массы. Этот процесс не сопровождается побочными реакциями. Положительны фсштором является то/ что к чистоте бромата, используемого для этих целей, не предъявляется высоких требований. Такой бромат, содержащий примеси бромида, легко может быть полут Ч61И из жидкого брома или бромсодержащих абгазов по реакциям с соответствующей щелочью с последующей раскристаллизацией бромида и бромата.

Недоокисленный бромид, содержащий ся в растворе сульфата марганца,окисляется стехиометрическим количеством бромата на 98,4-99,0%. Таким образом двур ступенчатое окисление (марганцевог рудой и затем броматом) позболяег достичь глубокого окисления бромида, на 99,8-99,9%. Выделившийся при доокислении бром десорбируют из расзвора.,

В полученном растворе сульфата ма ганца нейтрализуют примеси брома восстановителями (предпочтительно сульфитом). Избыточную кислотность нейтрализуют известковым молоком, восстановленной рудой, карбонатной марганцевой рудой или карбонатом марганца. Раствор отделяют от шлама и перерабатывают на товарный сульфат марганца известными способами.

Процессы взаимодействия руды с кислотами, десорбции брома, доокисления, нейтрализации могут быть выполнены как в периодическом, так и в непрерывном режимах. Периодический процесс предпочтительнее при работе с доокислением, поскольку обеспечивается точная дозировка окислителя при доокислении и высокая степень десорбции, элементарного брома. ,Процессы проводят последовательно в одном реакторе с мешалкой и теплообменными элементами, что создает определенные удобства в обслуживании и регулировании. Оформление такого многоступенчатого процесса в непрерывном режиме возможйо, однако это .приводит к усложнению технологической схемы.

Непрерывный процесс без доокисления может быть приведен в каскаде из трех реакторов, снабженных мешалками и теплообменными элементами, В первый реактор дозируется руда и смесь кислот, пульпа последовательно пер€;мещается во вторую и третью ступени. Паровую фазу из каждой ступени конденсируют, отделяют бром, а бромную воду рециркулируют в первую ступень. Четвертая ступень может быть использована для непрерывной нейтрализации раствора.

Помимо чистых бромистоводородной и серной .кислот для вскрытия природных марганцевых руд могут быть использованы технические смеси НВг HnSOi, содержащие как правило примесь соляной кислоты. Указанные смеси образуются в бромных производствах, работающих по технологии восстановления брома в бромвоздушной смеси сернистым ангидридом с последующей абсорбцией продуктов реакции циркулирующими растворами.

В условиях указанного способа соляная кислота может реагировать только с окисью марганца (11), она не окисляется высшими окислами марганца, поэтому выделяющиеся пары брома не загрязнены примесью хлора. Ион С 6, полностью оставшийся в растворе в виде МпСб (а также в виде хлоридов щелочных, щелочноземельных металлов, извлеченный из природной руды), для ряда потребителей, использующих чистые сорта сульфата марганца, является нежелательной примесью

Для получения чистых сортов сульфата марганца при использовании- в качестве сырья абсорбционных раствором разработан метод предварительной очистки от НС. Смесь кислот НВг- НСв HgSOij - HgO подвергают ректификации при остаточном давлении 10-40 кПа в колонне периодического действия или в колонне непрерывного действия исчерпывающего типа. При этом отбирают низкокипящие фракции с температурой кипения до 64-70с при давлении 10 кПа, имеющие состав, %: НС б 2,02,5 НВГ 0,6-1,5; Н20 97,4-96,0. С дистиллатом отделяется 90-98% нс€ от количества в исходной смеси кислот ,

Кубовый остаток, содержащий 2530% НВг, 0,10-0,03% нее, 29-22%

используют для взаимодействия с марганцевой рудой аналогично указанному.

Пример. Природную марганцевую руду, содержащую,%: MnOg 56,97 (в пересчете по активному кислороду) МпО 8,44; 0,52; 0,49; СаО 2,24; МдО 1,79; 2,00 измельчаю до размера 0,3 мм.

В реактор с турбинной мешалкой из титана ВТ1-0 загружают 5 кг бромной воды с концентрацией 2,56% Вг, полученной при предыдущей операции, и затем вводят. 10 кг. смеси кислот, содержащей, %: НВг 17,60; НСб 0,91; 12,73; НгО 68,76. В п&лученный раствор вводят 1,66 кг измельченной марганцевой-руды. Молярное соотно- i шение высших окислов марганца в пере:счете на МпО по активному кислороду и бромистоводородной кислоты 0,5, окислов марганца в пересчете на Мп к серной кислоте 0,99. Концентрация SO4 . в реакционной массе в начале процесса 7,5 мае.%.

Процесс ведут при давлении 100 кПа в течение 3,5 ч. Реакционную массу подогревают и непрерывно поддерживгиот в состоянии кипения, повышая ее температуру до . Вьщелякмцие ся пары конденсируют в конденсаторе и разделяют конденсат по плотности ,на две фазы: жидкий бром и бромную воду. Концентрация ЗОД в реакционно массе в конце процесса пов.ышается до 15,4 мас.%, при этом жидкая фаза близка к насыи ению по MnSO4 . Дальнейшую десорбцию паров и концентрирование раствора вести нецелесооб;разно. Бромид в растворе ккслот оки лен марганцевой рудой на 97%, бром десорбирова:: из раствора на 99,2%, извлечение марганца в раствор 96%. Выход по кислоте составляет 91,2%. Десорбированный бром распределяется следующим образом: 86,2% кон денсируется в виде жидкого, 12,2% в виде бромной воды, 1уб% отводится на адсорбцию с абгазамй. Получено 6,99 кг бромной воды с содержанием 2,56% Вг2 и 1,551 кг жиДкОго брома с содержанием хлора менее 0,005%, органических веществ 0,004%. Часть бромной воды используют в следующей операции, из остатка {1,99 кг) бром может быть извлечен известными методами. Раствор сульфата марганца 7,547 содержащий, %: ,98 ,190; ЗОД 16,5; се 1,17; ,69; Вг 0,20, примеси соединений Na, К Мд Са , Fe нейтрализуют 0,012 кг сул фата натрия и 0,753 кг известкового молока (10% активной СаО). При этом осаждается гидроокись железа и частично гипс. Раствор отделяют от шла ма фильтрацией, объединяют с промво дами от промывки шлама и обезвоживают. Высушенный сульфат содержит,% ,5; SOi 49,93; Ct 3,84; Br 2,27; 0,48; К 0,26;. Ca 0,52; ,6l потери при прокалива нии 12,3%. Продукт соответствует ма ке Б по ТУ 6-22-10-76 и может быть использован в лакокрасочной промышленности в производстве синтетических жирных кислот. Пример 2. Процесс ведут аналогично примеру 1, отличие состо ит в загрузке реагентов. В реактор загружают 5 кг бромной воды, 2 кг {Марганцевой руды, 10 кг смеси кисло содержащей, %: НВг 17,6;. HCf 0,91; 13,82; 67,67. При этом мольное отношение составляет 0,6, окислов марганца всех фор в пересчете на марганец к серной кислоте 1,1, концентрация so| в ре акционной массе в начале процесса 8,0%.. Извлечено марганца в ра:створ t),660 кг Мп , десорбировано брома (количество Вг в жидком броме,бром ной воде, сдувках) 1,808 кг. Окисле ние бромида составляет 97,5%, десор ция брома 99,2% извлечение марганца 77,bt, выход по кислоте 86,2%, концентрация 50 в реакционной массе в конце процесса 16,2%, Избыток окислителя практически не изменяет процент окисления бромида в сторону увеличения. Пример 3. Процесс ведут аналогично примеру 1. В реактор загружают 5 кг бромной воды, i,494 кг марганцевой руды, 10 кг смеси кислот, содержащей, %: НВг 17,6; нее 0,91; 14,18; 67,31. Мольное соотношение 0,45, Mn/H2SO 0,8. Извлечено марганца в раствор 0,61 кг, десорбировано брома 1,632 кг. Окисление бромида 87,3%, десорбция брома 99,2%, извлечение марганца 96%, выход по кислоте 77,5%. Из призеров 2 и 3 следует, что извлечение марганца по предложенному способу при предельных значениях указанных параметров возможно, однако технологические показатели при Зтом хуже, чем при ведении процесса при оптимальных соотношениях реагентов в соответствии с примером 1. Пример 4. Процесс ведут в соответствии с примером 1. После взаимодействия смеси кислот с рудой и десорбции брома получено 7,547 кг раствора, содержащего, %: Мп 8,98; Н 0,19; S0| 16.,52; Сб 1,17; Вг 0,69; Вг 0,20. К раствору при перемешивании приливают 0,195 кг 10%-ного раствора бромата натрия. За счет доокисления бромида броматом дополнительно выделяется 0,061 кг свободного брома. Суммарное количество свободного брома в растворе составляет 0,076 кг. Раствор прокипятят и дополнительно десорбируют 0,074 кг брома. Суммарный процент окисления восстановителя составляет 99,9% от введенного Вг. Пример 5. Раствор кислот, содержащий, %; НВг 17,6г НС 0,91; 12,73 подвергают ректификации при давлении 10 кПа в колонне эффективностью 20 теоретических тарелок при флегмовом числе 4. Отделяют фракцию дистиллата с темп ературой кипения до . С дистиллатом отделено 95% НСР и 1,5% НВг от количества в исходной смеси кислот, очищенный кубовый остаток имеет состав 29,96%. НВг, 0,079% НСв, 22,00% и использован для вскрытия марганцевой руды. В реактор загружают 13,0 кг бромной ВОДЫ с концентрацией 1,5% Brg, 5,786 кг кубового остатка, 1,605 кг марганцевой руды, имеющей состав в соответствии с примером 1. Мольное соотношение окислов марганца в пересчете на МпО по активному кислороду и бромистоводородной кислотьц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения 1,2дибромпропана и брома | 1974 |

|

SU566816A1 |

| Способ получения бромидов щелочных металлов | 1935 |

|

SU48226A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОПАСНОГО БРОМИРУЮЩЕГО АГЕНТА | 2003 |

|

RU2323873C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТОВ ДВУХ-, ТРЕХ- И ЧЕТЫРЕХВАЛЕНТНОГО МАРГАНЦА ИЛИ ИХ СМЕСЕЙ | 2003 |

|

RU2251529C2 |

| ВОДНЫЙ РАСТВОР ДЛЯ ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ (ВАРИАНТЫ) | 1990 |

|

RU2102507C1 |

| Способ получения жидкого марганец-СОдЕРжАщЕгО АзОТНО-пОлифОСфОРНОгОудОбРЕНия | 1979 |

|

SU833927A1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ СЕРЕБРО-, ЗОЛОТОСОДЕРЖАЩИХ МАТЕРИАЛОВ, РУД И КОНЦЕНТРАТОВ | 1993 |

|

RU2033446C1 |

| Способ получения раствора сульфата марганца | 1985 |

|

SU1313804A1 |

| Способ количественного определения бутен-2-диола-1,4 и бутин-2-диола, -1,4 при их совместном присутствии в смеси | 1976 |

|

SU654898A1 |

| Способ получения бромистоводородной кислоты | 1976 |

|

SU709522A1 |

СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА из марганецсодержащих окисленных руд, включающий обработку исходной |руды галогенводородной кислотой, выделекие образовавшегося галогена из реакционной массы десорбцией, очистку раствора от шлс1ма и последующую переработку раствора соли марганца, отличающийся тем, что, с целью повышения выхода галогена и упрощения процесса, галогенводородную кислоту используют в смеси с серной кислотой и процесс ведут при молярном отношении окислов марганца высших степеней окисления в пересчете на МпО2 к галогенводород.ной кислоте О,45-0,6,окислов марганца всех форм в пересчете на марганец к серной кислоте 0,8-1,1 и концентрации ионов SO в реакционной массе. 6-17%. 01 со о к MnD2lH8r,HDfiblMuflb иг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОКИСЛОГО МАРГАНЦА!. | 0 |

|

SU297584A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ОНА 3992507,кл.423-51, 1977 (прототип) | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-11-15—Публикация

1982-02-12—Подача