Ofi

4 СО Ф Изобретение относится к получени композиций на основе полиэтилена низкой плотности и его сополимеров, предназначенных для изготовления формованных изделий, а также-покрытия волокнистых, прессованных полимерных материалов и т.д. Известен способ получения полиме ных композиций путем совмещения пол олефинов друг с другом 1. Известен способ получения композидий на основе полиэтилена низкой плотности, которые получают смещени полиэтилена и специальных добавок7. позволяющих улучшить физико-химическ свойства полиэтилена С2. Однако эти способы характеризуют ся многостадийностью процесса, т.е. вначале получают отдельно част композиции, а затем их смешивают, неоднородностью композиций i невысо кими значениями композиций по стойкости к растрескиванию. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пол чения полимерных композиций сополимеризадией этилена с этиленненасыщенными сомономерами, содержащими СО-группу, по методу высокого давле ния в присутствии радикального инициатора в двухзонном реакторе. Способ заключается в следующем. 3 одной зоне реакции протекает поли меризация смеси, состоящей из этиле (или этилена и винилацетата) и боле реакционноспособного мономера, чем этилен и/или винилацетат, при 100ЗЗО С и давлении 1200-3500 ат, а в другой из двух зон реакции при этом полимеризуют или смесь этиле и более реакционноспособного мономе ра или (если в первой зоне полимери ,зуют смесь, содержащую винилацетат) смесь этилена и винилацетата, или , смесь этилена, вилилацетата и более реакционноспособного мономера при 150-400°С и давлении 1150-3450 ат. Процесс проводят в трубчатом реакторе. В качестве третьего сомономера используют н-бутилакрилат, метил акрилат, этилакрилат, метакриловую кислоту,малеиновый ангидрид, акрилокитрил, :(-фенил(или ;1-изопропил )акриламид и др. при концентрации 0,10,2 мол.% от общей концентрации эти лена в соответствующей зоь:е З. Однако композиции, полу11еннюе по данному способу, характеризуются сравнительно невысокими значениями с:тойкости к растрескиванюэ, что не позволяет использовать эти композиции для изготовления больших емкостей и трубопроводов. Кроме того, в этом способе имеется низкая конверсия сомоног1еров этилена, в ряде случаев значение Koiiверсии не более 11%, что в значительной мере усложняет технологию получения композиций за счет введения дополнительных аппаратов по очистке и разделению мономеров на установках полиэтилена высокого давления. Цель изобретения - повышение стойкости к растрескиванию конечного продукта и конверсии сомономеров. Цель достигается тем, что согласно способу получения полимерных композиций сополимеризацией этилена с этиленненасыщенными сомономерами, содержащими СО-группу, по методу высокого давления в присутствии радикального инициатора в двухзонном реакторе осуществляют пульсирующую подачу сомономеров в зоны реактора с периодом пульсации 0,5-120 с. В качестве соединений, содержащих СО-группу, используют винилацетат, алкил(мет)акрилаты, (мет)акриловую кислоту,ангидрид или эфиры малеиновой кислоты, винилкетоны и т.п. или их смеси. Композиции, получаемые при данных условиях, содержат 0,1-50 мол.% сомономеров этилена. Определение значения стойкости композиции к растрескиванию проводят по ГОСТ 13518-68. Пример 1 (прототип). Процесс получения композиции осуществляют на установке непрерывного действия, схема которой аналогична промышленной установке полиэтилена высокого давления. В качестве реакционного устройства используют трубчатый двухвойный реактор объемом 0,82 л; внутренний диаметр - 0,95 см, длина11,6 м. В I зону трубчатого реактора ежечасно подают смесь из 3,6 кг этилена и 200 г/ч винилацетата, во II зону подают 3,6 кг этилена и 150 г/ч мет1шметакрилата. Максимальная температура полимеризации в I зоне 200 С и 230°С во II при давлении 1400°кгс/см. Концентрация инициатора - перекись третбутила в I и II зоне 0,009 мас.% на этилен. Выход композиции 850 г/ч, содержание звеньев винилацетата 3,1 мас.% метилметакрйлата 14,9 мас.%, ПТР 3,1 г/10 мин, стойкость к растрескиванию 50 ч. Пример 2. Процесс получения композиции осуществляют при тех же условиях, что в примере 1, Но в I зону реактора подают винилацетат в количестве 25 г/ч с периодом пульс аци1 1 раз в 15 с , а во II зону подают метилметакрилат в количестве 130 г/ч с периодом пульсации 1 раз в 0,5 с. Выход композиции 860 г/ч, содержание звеньев винилацетата 2,9 мас.%, метилметакрилата 15,1 мас.%, ПТР - 2,9 г/10 мин, стойкость к растрескиванию - 520 ч.

П р и м е р 3. Процесс псхпучения композиции осуществляется при тех же условиях, что и в примере 1, но в качестве непредельного соединения используют малеиновый ангидрид, который подают в I и II зону реактора в расплаве по 150 г/ч с периодом пульсации 1 раз в 1 мин. Выход композиции 910 г/ч , содержание малеинового ангидрида - 32,9 мас.%, ПТР 15,4 г/10 млн, стойкость к растрес,киванию - 380 ч.

Пример 4. Процесс получения ксмпозиции осуществляют на той же установке, что и в пршлере 1, но при давлении 2000 кгс/см и максимальной те1шературе 280с, концентрация перекиси трет.бутила - 0,0005 мас. В I зону подают этилен в количестве 3 кг/ч при 250с и 150 г/ч вииилметилкетона с периодом пульсации 1 раз в 90 с, во II зону - 3 кг/ч этилена при 280°С. Выход коглпозиции 870 г/ч, содержание винилметилкетона - 16,1% ПТР - 28 г/10 мин, стойкость к растрескиванию - 610 ч.

Пример 5. Процесс получения композиции осуществляют в автоклавном реакторе непрерывного действия объемом 0,82 л, число оборотов мешалки - 1500 в мин. В линию этилена перед входом в реактор подают насосом раствор инициатора в масле; концентрация перекиси трет.бутила (ПТБ) - 0,0001 мас.% давление в автоклаве - 3000 ати, температура . Одновременно в реактор осуществляют пульсирующую подачу диэтилового эфира малеи«овой кислоты в количестве 70 г/ч с периодом пульсации 1 раз в 2 мин. Выход композиции 950 г/ч, содержание звеньев диэтилмалеината - 7,4 мас.%, ПТР 2,1 г/10 мин, стойкость к растрескиванию - 710 ч.

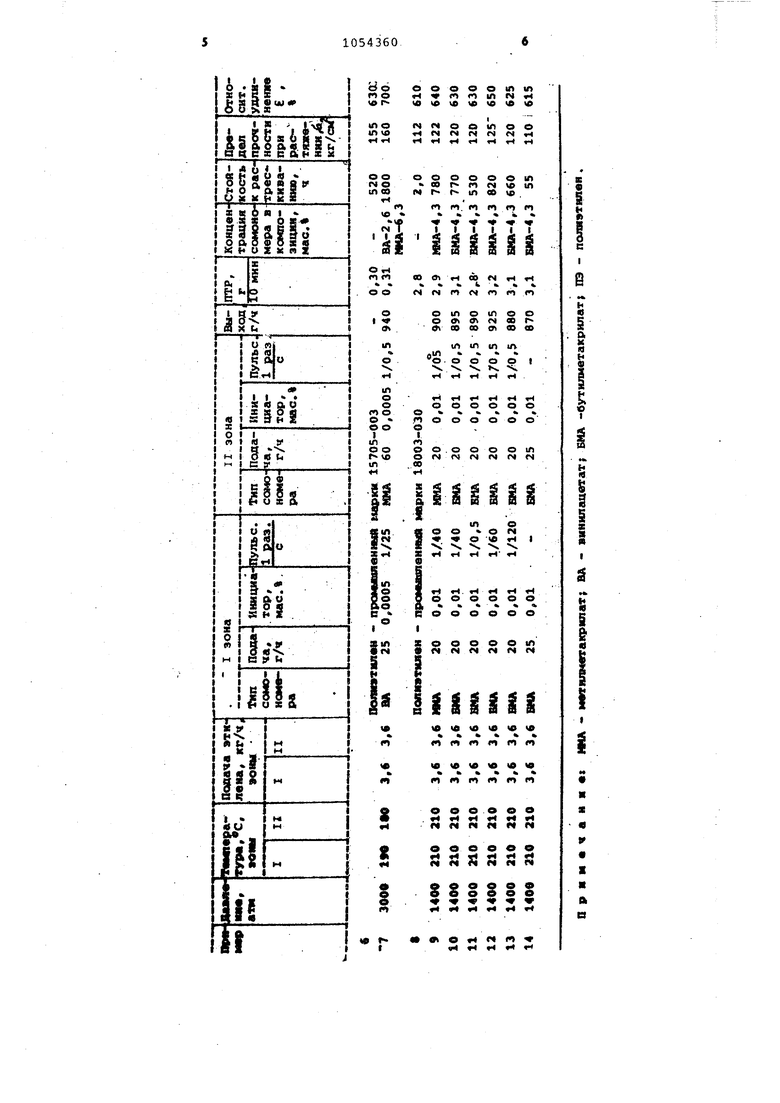

Процессы получения полимерных композиций в npw iepax 6-14 проводят на установке непрерывного действия, схема которой аналогична промышленной установке производства полиэтилена высокого давления в трубчатом реакторе объемом 0,82 л, с внутренним диаметром - 0,95 см, длиной 11,6 м.

Условия сополимеризации и результаты по примерам 6-14 приведены В таблице.

В примерах G-7 приведены сравнительные данные по стойкости к растрескиванию и механическим характеристикам прокалшленного полиэтилена марки 15705-003 и полимерной композиции, полученной по данному способу с ПТР 0.3 г/10 мин.

Из приведенных данных видно, что композиция, имея механические характеристики на уровне полиэтилена, обладает более высокой стойкостью 30 к растрески-ванию (более чем в 3 раза).

Примеры 9 и 10 характеризуют зависимость стойкости к растрескиванию и механических свойств композиции от 35 природы вводимого мономера.

Как видно из данннх таблицы, введение в композицию различных мономеров, метилметакрилата (JUIA) или бутилметакрилата (BtIA) не оказывают ТТущественного влияния на эти показатели.

Примеры 10-13 характеризуют зависимость стойкости к растрескиванию и механических свойств полимерной композиции, полученной по предлагаемому способу, от периода пульсаций подаваемого этиленненасьлденного мономера (бутилметакрилата).

Приведенные данные показывают, что частота пульсаций в основном влияет на показатель стойкости к рас трескиванию полимерной композиции. Лучшие результаты по этому показ.ателю получены в пределах периода пульсаций от 0,5 до 120 с. За пределами этих данных менее 0,5 и . более 120 с наблюдается снижение стойкости к растрескиванию. Оптимальным является время пульсации 60 с, при уменьшении и увеличении времени пульсации стойкость к растрескиванию снижается и становится неприемлемой при времени пульсации ниже 0,5 и выше 120 с..

В примерах 8, 14 приведены показатели стойкости к pat:тpecкивaнию и механические свойства проквлипен, ного полиэтилена марки 180 03-030 и композиции, полученной при введении бутилметакрилата без пульсирукхдей подачи с ПТР 3,0 г/10 мин. Стойкость к растрескивании у них значительно

1ниже, чем у композиций, полученных по предлагаемому способу.

Сопоставление примеров 1-5 показывает, что получение ксичпозиций в процессе полимеризации этилена при пульсирующей подаче непредельных соединений в реакционное устройство приводит к полной конверсии сомонсмеЕюв этилена и тем сзмам упрощается технология получения ког гюзиций по сравнению со способом по прототипу, где конверсия по сомономеру этилена, в данном случае по винилацетату, не превышает 10%. Кроме того, композиции, получаемые по предлагаемому cnoccSy, обладают боле высокими значениями стойкости к растрескиванию (на порядок вьвие) по сравнению с композицией, полученной по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЭНП И ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2020 |

|

RU2818291C2 |

| ОХЛАЖДЕНИЕ РЕАКЦИОННОЙ СМЕСИ, ПОЛУЧЕННОЙ СПОСОБОМ ПОЛИМЕРИЗАЦИИ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ | 2020 |

|

RU2793547C1 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЭНП, ПОЛИПРОПИЛЕН И ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2020 |

|

RU2816841C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ АДГЕЗИВНОЙ КОМПОЗИЦИИ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ И ПОЛИЭТИЛЕНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2810787C1 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СМЕСИ ПОЛИОЛЕФИНОВ | 2020 |

|

RU2829495C2 |

| Способ получения полимерных композиций | 1973 |

|

SU540876A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА | 2021 |

|

RU2836175C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ КОМПОЗИЦИЙ НА ОСНОВЕ ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ | 2011 |

|

RU2471821C1 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2018 |

|

RU2799590C2 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА С УЛУЧШЕННОЙ ДОЛГОВРЕМЕННОЙ СТАБИЛЬНОСТЬЮ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2018 |

|

RU2768173C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЬЛХ КОМПОЗИЦИЙ сополимеризациёй этилена с этиленненасыаеннь 1и сомономерами, содержащими СО-группу, по методу высокого давления в присутствии радикального инициатора в двухэоннсж реакторе, отличающийся тем, что, с целью повяиения стойкости к растрескиванию конечного продукта и конверсии сомономеровJ осуществляют подачу сомономеров в зоны реактора с периодом пульсации 0,5-120 с. . S (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сирота Л.Г | |||

| Модицикация структуры и свойств полиолефинов | |||

| Л., Химия, 1969, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-11-15—Публикация

1981-07-08—Подача