СП

4 00 vj

СО Изобретение относится к способу изготовления прокладочного материала для хранения резиновых полуфабрикатов (обреэиненных кордов и тканей, -резиновых пластин ), для предот ращения их слипания и может быть использовано в шинной промьлиленности, например, для изготовления прокладочного материала для питах.елей сборочных станков, и в промышленнос ти резинотехнических изделий. Известен способ изготовления прокладочного материала из полиамид ной или полиэфирной ткани с линейной плотностью 70-82% двукратной пропиткой ее латекснорезординформальдегидным составом с последующим высушиванием при 125-135°С в течение 4-5мин и термообработкой при 180-210С в течение 0,3-1 мин 1. Изготовленный по этому способу прокладочный материал при использовании его в качестве прокладки хара теризуется повышенной прилипаемостью (адгезией к полуфабрикатам из резиновой смеси, недостаточной- жест костью, приводящей к образованию труднорасправимых складок, недолговечностью покрытия (нарушение целостности в процессе эксплуатации/. Цель изобретения - уменьшение ад гезии к полуфабрикатам из резиновой смеси, увеличение жесткости и долговечности материала. Поставленная цель достигается тем, что согласно способу изготовления прокладочного материала из полиамидной или полиэфирной ткани с линейной плотностью 70-82% двукратной пропиткой ее латекснорезорцинформальдегиднь1м составом с последующим высушиванием при 125-135с в течение 4-5 мин и термообработкой при 180-210°С в течение 0,3-1 мин материал после термообработки дополнительно прогревают при 100-140 В течение 60-180 мин. При уменьшении температуры прогр ва ниже 100 с и продолжительности менее €0 мин прокладочный материал сохраняет прилипаемость к полуфабри катам и имеет низкое значение жесткости. Увеличение температуры прогрева более 14 и продолжительнос ти более 180 мин не приводит к даль нейшему улучшению свойств прокладоч ного материала (прилипаемость и кар KacHocTbJ , Покрытие прокладочного материала становится хрупким на изгибе, что снижает его долговечность Ткани пропитывают по обычно принятой технологии. В качестве латекса используют любой синтетический латекс, например бутадиеновый СКД-1, бутадиен-нитрильный СКН-40ГП бутадиен-стирольный СКС-65 ГП и дру гие или их смеси, а в качестве резорцинформальдегидной смолы - смолы марок СФ-280, СФ-282 или смолу, которую получают поликонденсацией резорцина и формальдегида в среде латекса. Соотношение латекса и смолы - общепринятое. Пример 1. Готовят 15%-ный латекснорезорцинформальдегидный состав на основе латекса СКД-1 и смолы СФ-280 (соотношение латекса и смолы составляет 100:250 считая на сухое рещество. Производят двукратную пропитку этим составом образца лавсановой ткани арт. 56303 с линейной плотностью 75%, Избыток смеси отжимают. Пропитанную ткань высушивают jrpH в течение 4 мин и производят термообработку при 180°С в течение 20 с. Затем материал прогревают при в течение 60 мин. Готовую ткань испытывают для определения следующих показателей: жесткость по ГОСТ 8977-74 на приборе типа ПЖ4-12М нагрузка в гс, необходимая для прогиба согнутого в кольцо образца на 1/3 диаметра, сопротивление отслаиванию ткани от обрезиненного корда после приведения их в контакт и выдержки под давлением 2 кгс/см в течение 3 сут, Пример 2. Готовят 12%-ный латекснорезорцинформальдегидный состав на основе латекса СКН-40-1ГП и смолы СФ-282 соотношение латекса и смолы составляет 100:50, считая на сухое вещество), Производят двукратную пропитку этим составом образца капроновой ткани артикула 56303 с линейной плотностьб 82%. Избыток смеси отжимают. Пропитанную ткань высушивают при 130°С в течение 5 мин и производят термообработку при 210°С в течение 60 с. Затем материал прогревают при 140с в течение 180 мин. Готовую ткань испытывают по примеру 1. Пример 3. Готовят 15%-ный латекснорезорцинформальдегидный состав на основе латекса СКД-1 и смолы СФ-280 (соотношение латекса и смолы составляет 100:25, считая на сухое вещество Л Производят двукратную пропитку этим составом образца лавсановой ткани арт. 56303 с линейной плотностью 75%. Избыток смеси отжимают. Пропитанную ткань высушивают при 130°С в течение 4 мин и производят термообработку при в течение 20 мин. Затем материал нагревают при в течение 100 мин. Готовую ткань испытывают по примеру 1. Пример 4. Готовят латекснорезорцинформальдегидный состав по примеру 3. Производят двукратную даопитку этим составом образца лавсановой ткани арт. 56303 с линейной плотностью 75%, Избыток смеси отжимают. Пропитанную ткань высушивают при 130с в течение 4 мин и производят термообработку при в течение 60 с. Затем материал прогревают при в течение 140 мин.

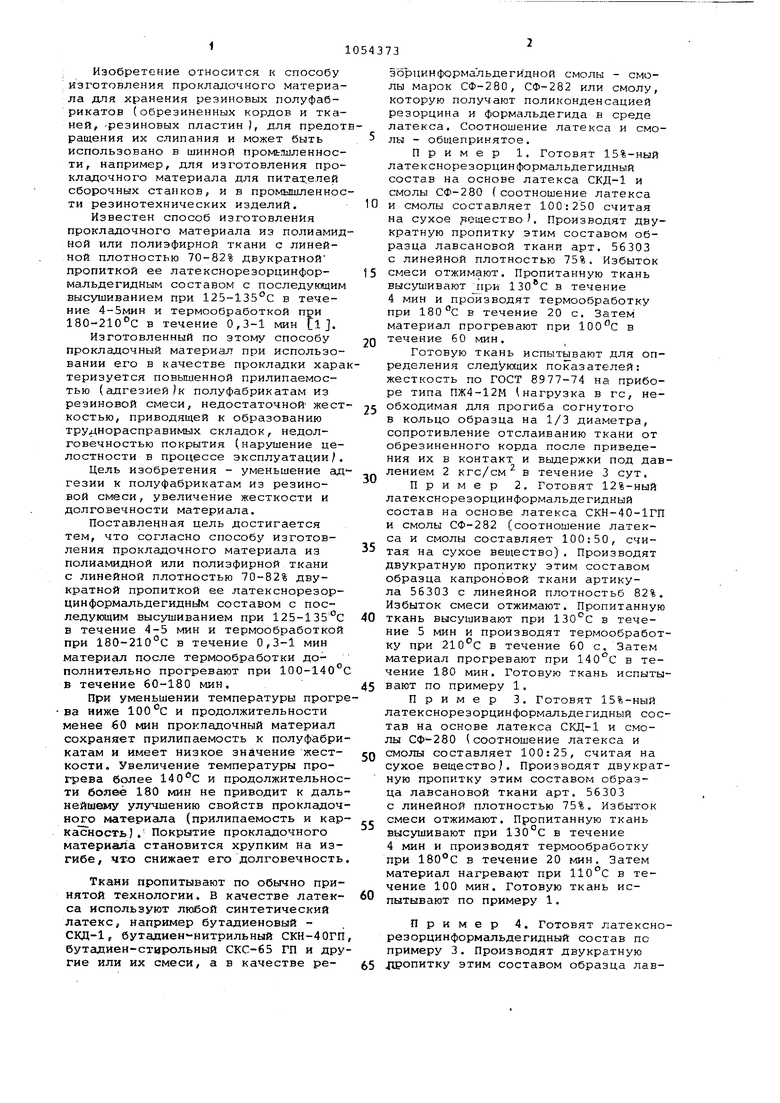

Результаты испытаний по примерам 1-4, а также результаты испытаний тканей по примерам 1,2 без дополнительного прогрева (прототип, а также декельной ткани (базовый объект, ТУ 38.105.499-79/, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2054014C1 |

| Композиция для пропитки текстильных материалов | 1976 |

|

SU787431A1 |

| СПОСОБ ОБРАБОТКИ АРАМИДНОГО КОРДА | 2006 |

|

RU2330132C2 |

| Латексная композиция для обработки текстильных материалов | 1976 |

|

SU732316A1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2656000C1 |

| Способ обработки волокнистого материала | 1978 |

|

SU740798A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ТЕКСТИЛЬНОГО КОРДА | 1998 |

|

RU2163914C2 |

| Пропиточный состав | 1980 |

|

SU907033A1 |

| СПОСОБ КРЕПЛЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВК РЕЗИНЕ | 1973 |

|

SU394384A1 |

| Способ придания малоусадочности хлопчатобумажным материалам | 2020 |

|

RU2739185C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДОЧНОГО МАТЕРИАЛА из полиамиднок. или полиэфирной ткани с линейной плотностью 70-82% двукратной пропиткой ее латекснорезорцинформальдегидным составом с последующим высушиванием при 125-135°С в течение 4-5 мин и термообработкой при 180-210°С в течение 0,3-1 мин, о тлич ающийся тем, что, с целью уменьшения адгезии к полуфабрикатам из резиновой смеси, увеличения жесткости срока службы материала, последний после термообработки дополнительно прогревают при 100140°С в течение 60-180 мин.

Сопротивление

отслаиванию

(прилипаемость),

зия прокладочного материала к полуфабрикатам из резиновой смеси, полученного предлагаемлм способом, а также жесткость материала увеличивается по сравнению с иэвестным не менее, чем в того, в процессе эксплуатации материала, полученного предлагаемым способом, не нарушается его целост-ность ,что указывает на повышение долговечности прокладочного материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология обработки корда иэ химических волокон в резиновой промышленности | |||

| Под ред | |||

| Р.В.Узиной | |||

| М | |||

| , Химия, 1973, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1983-11-15—Публикация

1982-03-26—Подача