жен конвейерным ремнем для вывода полосы в сложенном виде.

7.Устройство поп, б, отлич а ю щ е е.с я тем,что конвейерный ременьустановлен с возможностью перемещения,, причем его скорость больше скорости подачи в тракт сложенной в карманы полосы.

8.Устройство по пп. 3-7, о т л кчающее, ся тем, что оно снабжено средством регулирования высоты и ширины транспортировочного тракта, выполненным в виде пары пластин, установленных с возможностью регулирования расстояния между ними,

9.Устройство по пп, 3 - 8, о т л и ч а ю щ е е с я тем, что оно снабжено узлом дефорг-шрования полосы расположенным перед узлом для наложения клея и снабженным двумя валиками с выполненныгуш на поверхностях выетупа№1 и углублениями для формирования поперечных линий сгиба, причем продольные компоненты выступов и углублений расположены по длине полосы

I 10. Устройство поп.Э, отличаю щ е е с я тем, что валики снабжены установленными на них элементам свыступами и углублениями,

11. Устройство по пп. 9 и 10, отличающеес я.тем, что один из валиков подключен к двигателю, а другой валик установлен напротив первого валика, причем выступы одного валика входят в соответствующие им углубления другого валика.

12.Устройство по пп. 9,11, отличающееся тем, что первый валик установлен с возможностью вращения, причем его окружная скорость превышает окружную скоркэсть валиков

узла деформации.

13.Устройство по пп. 3 - 12, отличающееся тем, что оно снабжено фотоэлектрическим устройством для обнаружения присутствия полосы в устройстве.

14.Устройство по пп. 3 - 13, отличающееся тем, что оно снабжено средством для определения интервалов при подаче полосы.

15.Устройство по п. 14, о т л ичающееся тем, что средство для определения интервалов выполнено в виде распылителя жидкости.

16.Устройство по п. 14, о т л ичающееся тем, что средство ДД1Я определения интервалов подачи выполнено с возможностью периодической регулировки маркировки полосы

17.Воздушный фильтр, отличающийся тем, что он выполнен в виде параллелепипеда.

1. Способ изготовления воздушных фильтров, включающий складывание в гармошку полосы фильтрующего материсша с образованием смежных карманов, соединённых между собой по верхнему краю и склеенных по поперечным краям, последующее разрезание этой полосы на отрезки, содержащие определенное количество карманов, и .формирование уплотнительной прокладки путем обжатия по периметру верхних краев этих отрезков, отличающийся тем, что, с целью снижения стоимости изготовления фильтра и упрощения способа изготовления, перед складыванием на края полосы наносят горячий клей и при складывании соединяют соседние края полосы, а перед наложением клея непрерывно деформируют полосы фильтрующего материала для образования линий сгиба вдсэль поперечных линий, а также для образования выступов и углублений, вытянутых по длине полосы и удерживающих обращенные одна к другой стенки карманов на расстоянии одна от другой, причем складывание полосы в гармошку осуществляют при значительном снижении скорости подачи полосы путем воздействия непосредственно на линии сгиба полосы, после складывания полосы ее передвигают при помощи транспортировочного тракта, при этом сложенную полосу выдерживают в сжатом состоянии. 2.Способ по п, 1,отличающий с я тем, что наложение клея на .края полосы фильтрующего материала осуществляют при температуре примерно 200°С. 3.Устройство для изготовления воздушных фильтров, включакяцее узел для складывания полосы фильтрующего материала в. гармошку с образованием смежных карманов, соединяемых вдоль их верхних краев и склеенных по поперечным краям, отличающееся тем, что оно снабжено узлом для нгшо- Щ жения клея и узлом подачи полосы в СО узел для складывания полосы в гармошку, установленными перед узлом для С складывания полосы в гармсяику, причем узел для складывания полосы снабжен множейтвом направляющих, образугадих транспортировочный тракт для сложенной в карманы полосы, а вьзсота и ширина тракта равны соответственно высоте и ширине кармана. 4.Устройство по п. 3, о т ли чающееся тем, что узел для наложения клея содержит по крайней мере одну емкость, подогреватель клея. и две.трубки,ведущие к двум насадкам установленным с перекрытием краев , полосы фильтрукядего материала. 5.Устройство по пп. 3 и 4, от -. личающееся тем, что узел подачи снабжен приводимым в действие двигателем вгшиком для ввода полосы и расположенным параллельно ему валом с установленным на нем по крайней мере одним валиком, расположенным на полосе в зонеотсутствия клея и удер-живакйдим полосу в контакте с валиком для ввода полосы. 6.Устройство по п. 3, о т л ичающееся тем, что тракт снаб

Изобретение относится к способу изготовления воздушных фильтров, СЛО женных гармошкой, и к устройству для их изготовления. Известен способ изготовления филь ра, включающий операцию наложения холодного клеящего вещества на-края полосы фильтрующего материала с последующим складыванием полосы в гармошку и воздействием на прилега ющие края полосы с наложенным на них клеящим веществом поперечным давлением, обеспечивающим их постоянное контактирование. Такое давление На края необходимо, так как при высушивании холодного клеящего вещества оно уменьшается в объеме ij . Устройство для реализации этого способа включает валик с намотанным на него рулоном, с которого сматывается полоса фильтрующего материала. Эта полоса подается в блок наложения холодного клеящего вещества на кра полосы, к блоку складывания этой полосы в гармошку и к блоку прижатия прилипающих краев полосы с наложен ным на них клеящим веществом один к другому. По краям через каждые две линии сгиба сделаны надрезы, которые снижают напряжения способные разделять края. Подача полосы осуществляется прерывисто с тем, чтобы обеспа-чить прижатие прилегающих краев по лосы один к другому, иначе потребуется дополнительная операция разрезания поперечных краев полосы. Недостатком фильтра, полученного по известному способу, и установки является то, что они сравнительно дорогостоящи, так как изготовление связано с необходимостью прижатия прилегающих краев полосы один к другому после наложения на них холодного клеящего вещества. Вследствие этого способ не обеспечивает относительно высокой производительности изза прерывистого ритма подачи полосы, а устройство для его реализации является сравнительно сложным ввиду необходимости использования в нем средства для прижатия прилегаюсдих краев полосы или для выполнения требуемлх надрезов. Цель изобретения - снижение стоимости изготовления фильтра и упрощейие способа изготовления.

Поставленная цель достигается тем что согласно способу изготовления воздушных фильтров, включамщег складывание в гармошку полосы фильтрующего материала с образованием смеж- ных карманов, соединенных между сОбой по верхнему краю и склееных по поперечным краям, последующее разрезание этой полосы на отрезки, содер ащ4е определенное количество:Карманов, ифорьшрование уплотнвтельной щюкладки путем обжатия по периметру верхних краев этих отрезков, перед складыванием на края пояойы ванослт: горяч11й кпей и при складаваний соеAHHfflOT соседние кргш , в перед иадожением клеа яеярерывао формируют полоса фильтруклцехо мгьтё риала для обраэоэанйй линий вдоль поперечных лийвй, а для образования выступов и углублений, вытянутых по длине полосы и уд«рйсйг вакяиих обращенные одна к другой стенки карманов ва расстояняи одна от другсда, причем складывание полосы в гармоцщу осу1вествляют при значи тельном снижении скорости подачи полосы путем воздействия напосредотвенио на линии сгиба полосы, после складывания полосы ее передвигают при помощи транспортировочного трак та, при этом сложенную полосу выдерживают в сжатом состоянии.

Наложение клея на края полосы фильтрукндего материала осуществляют при температуре пригдарно ,

Устройство для изготовления воздушных фильтров, включакндее узел для складывания полосы фильтрунвдего материала в гармсхаку с образованием смежных карманов, coeдиняe / ыx вдоль их верхних краев и склеенньлх по поперечным краям, снабжено узлом для наложения клея и узлом подачи полосы в узел для складывания полосы в гармошку, установленными перед узлом для складывания полосы, причем узел складывания полосы снабжен множеством направляющих, образующих транспортировочный тракт для сложенной в карманы полосы, а высота и ширина тракта равны соответственно высоте и ширине кармана.

Узел для наложения клея содержит по крайней мере одну емкость, подогреватель клея и две трубки, ведущие к двум насадкам, установленным с перекрытием краев полосы фильтрующего материала.

Узел подачи снабжен приводилвлм в действие двигателем валиком для ввода полосы и расположенным параллельно ему валом с установленным на нем по крайней мере одним валиком, расположенным на полосе в зоне отсутствия клея и удерживающим полосу в контакте с валиком для ввода полосы.

Тракт снабжен конвейерным ремнём для вывода полосы в сложенном виде.

Конвейерный ремень установлен с возможностью перемещения, причем его скорость больше скорости подачи в трак сложенной в карманы полосы.

Устройство снабжено средством регулироваийя высоты и ширины транспортировочного траК|Та, выполненным в виде ва|ш пластин,- установленных

0 с возмсжностью регулирования расстояний тлещу ШШ,,: -

Устройсзр&о снабжено узлом деформн схвавйд зашоб :,- | асйоложенным пе ред уаярм Наложения клея и снаб«1екним двуш; &в1йиками с выполненными

0

Валику .свабженр усгановленными на них элементагда с выступами и углублеМиямй,

одан из валиков подключен к двигателю, а другой валик установлен на5против пеЕШозго вадннка, причем выстуПЬ1 одного валика входят в соответствующие им углубления другого валика.

Первый валик установлен с возможностью вращения, причем его окружная

0 скорость превышает окружную скорость валиков узла деформации.

Устройство снабжено фотоэлектрическим устройством для обнаружения присутствия полосы в устройстве.

Устройство снабжено средством

S для определения интервалов при подаче полосял.

Средство для определения интервалов выполнено в виде распылителя жидкости. Оно выполнено с возможнос0тью периодической регулировки маркировки полосы.

Воздушный фильтр выполнен в виде параллелепипеда.

5

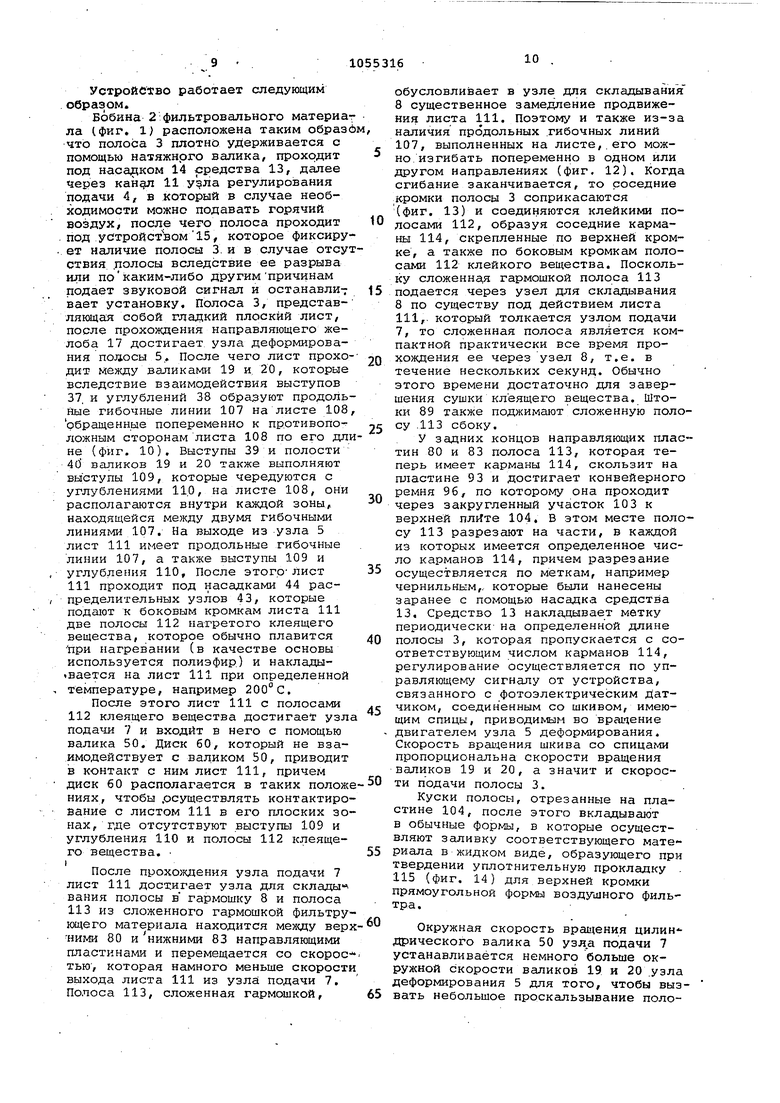

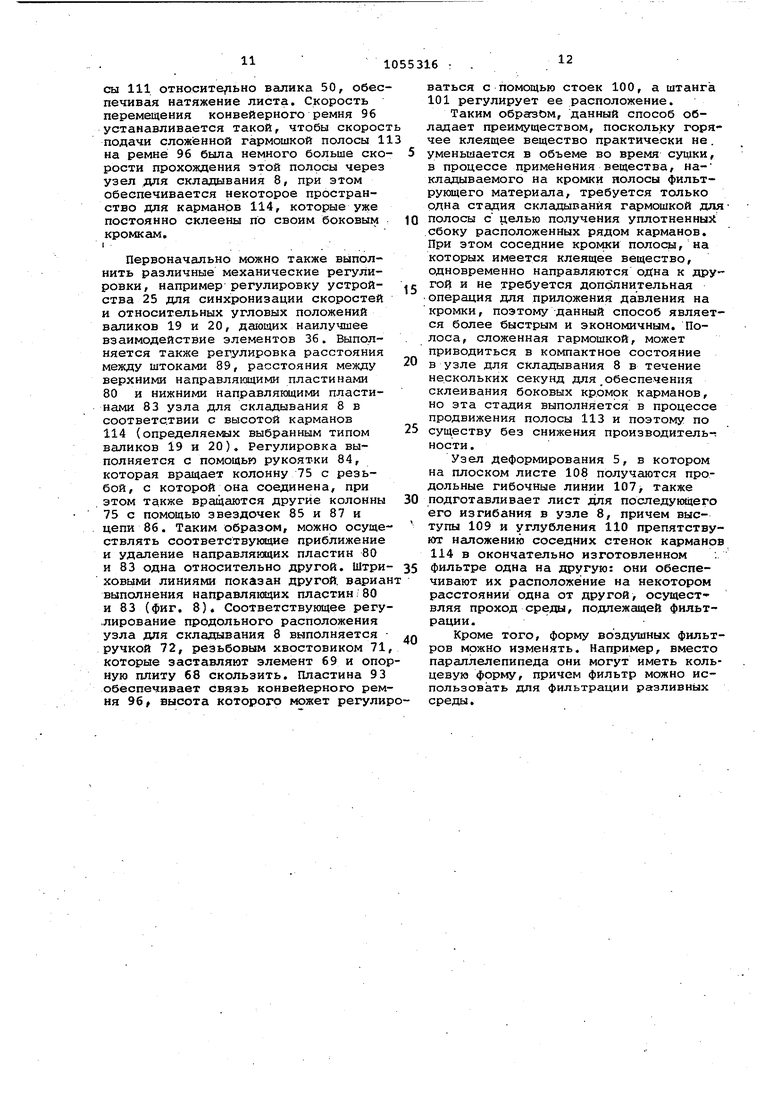

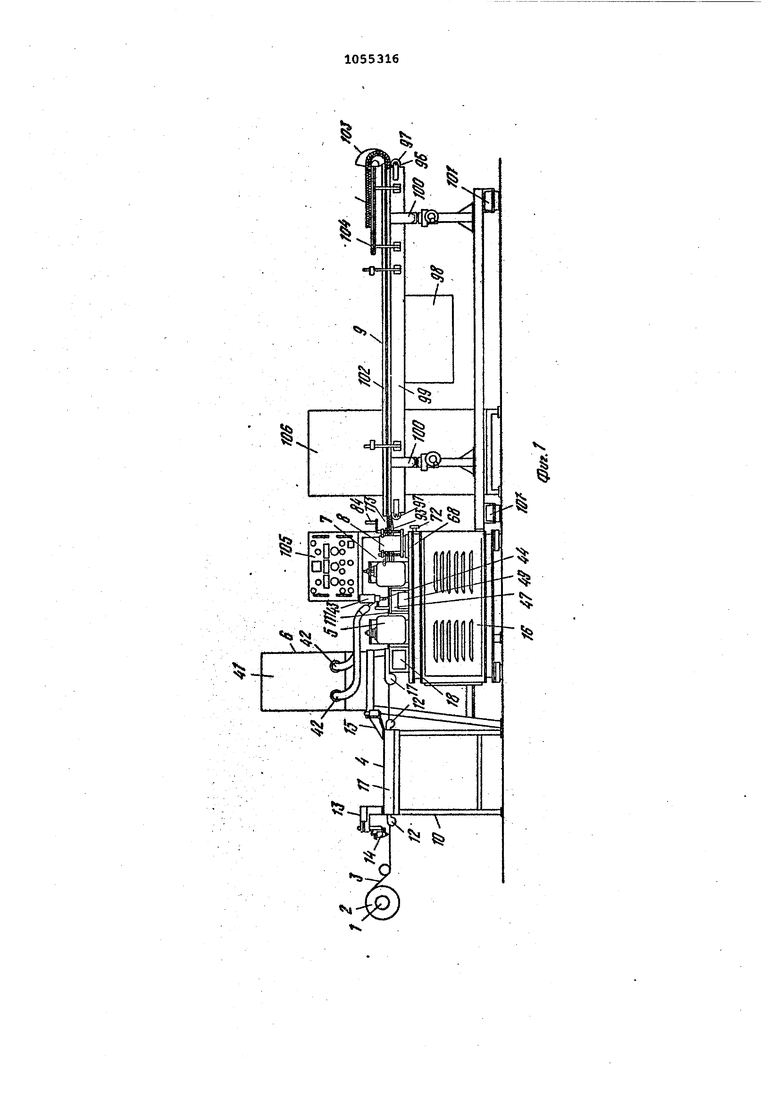

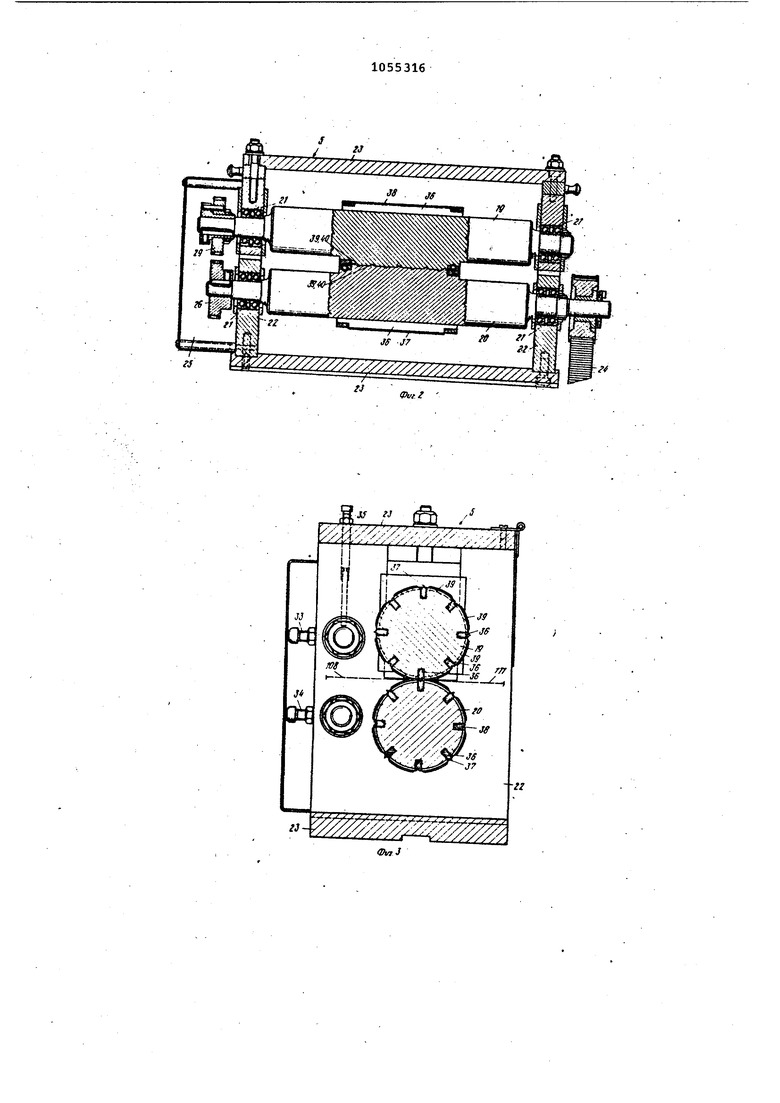

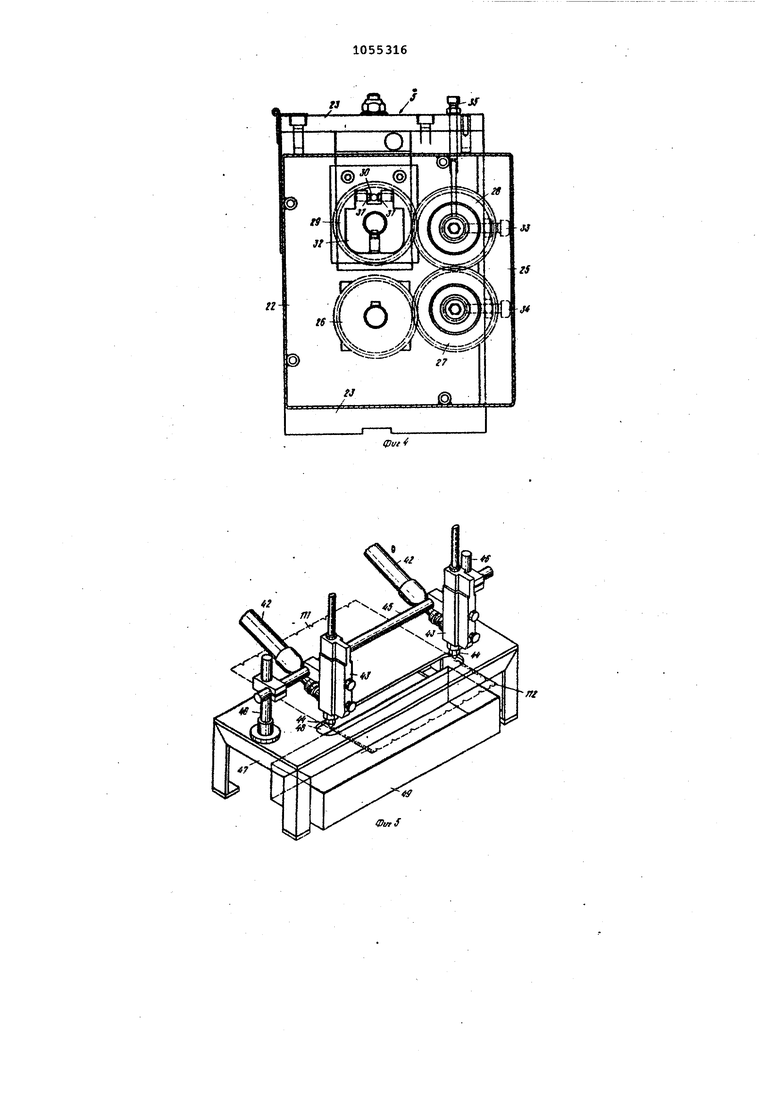

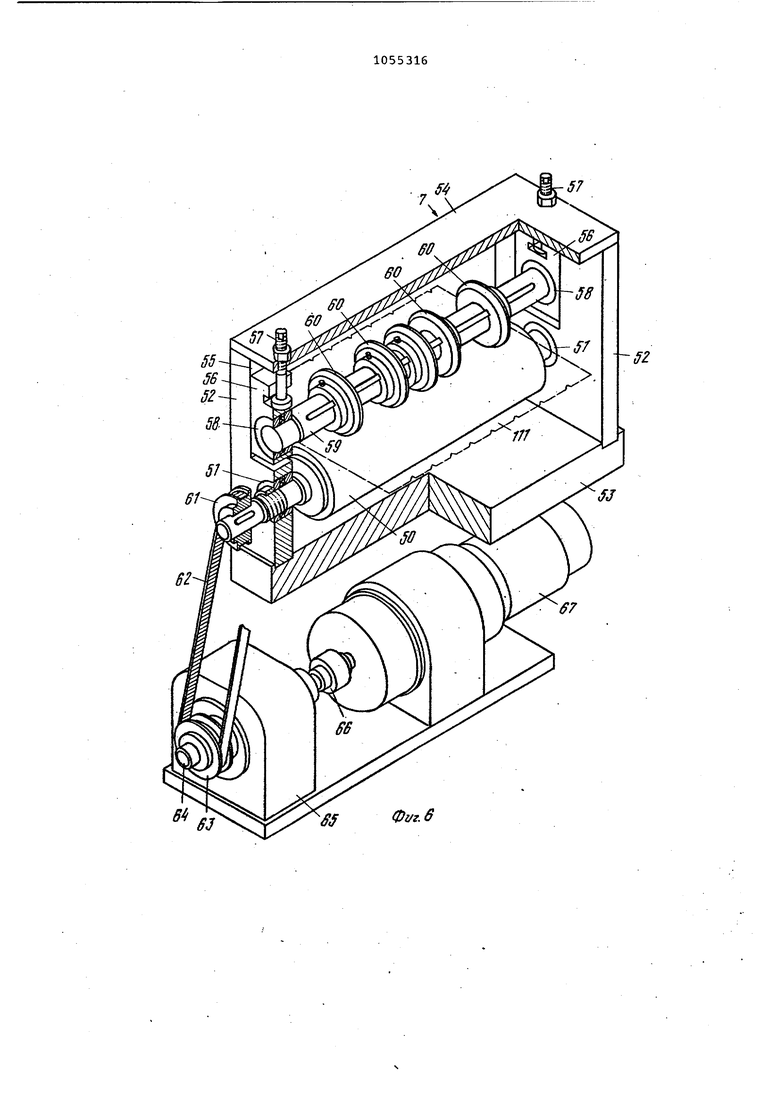

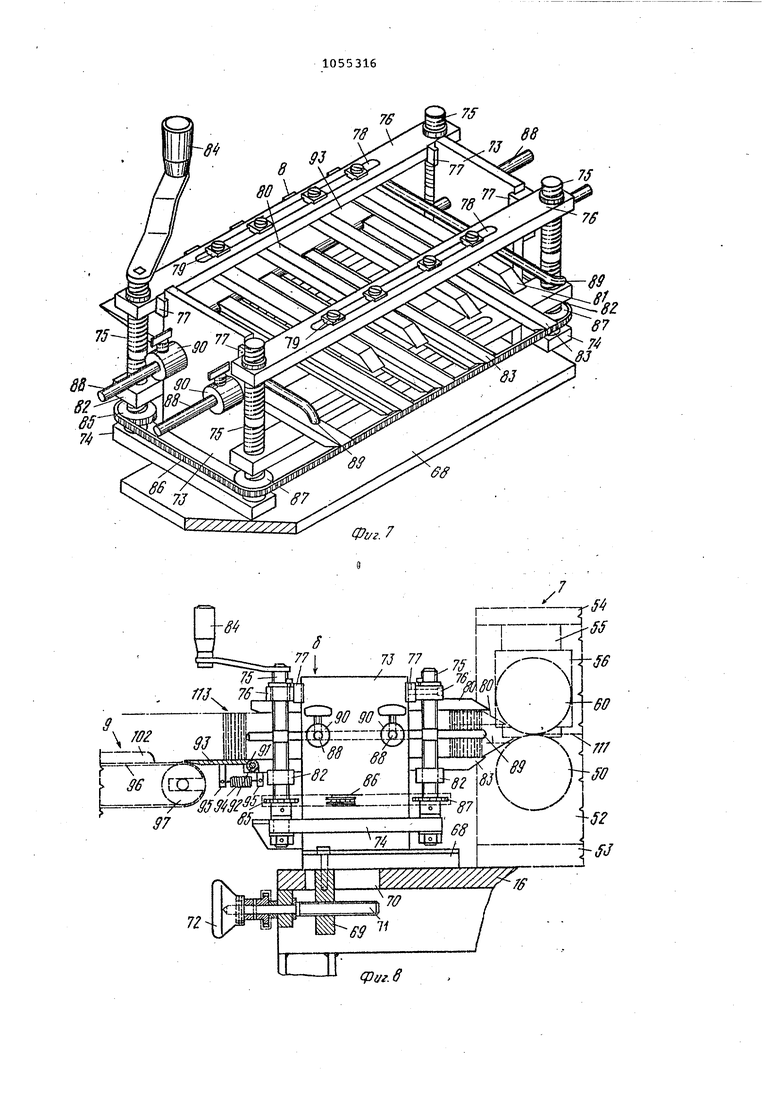

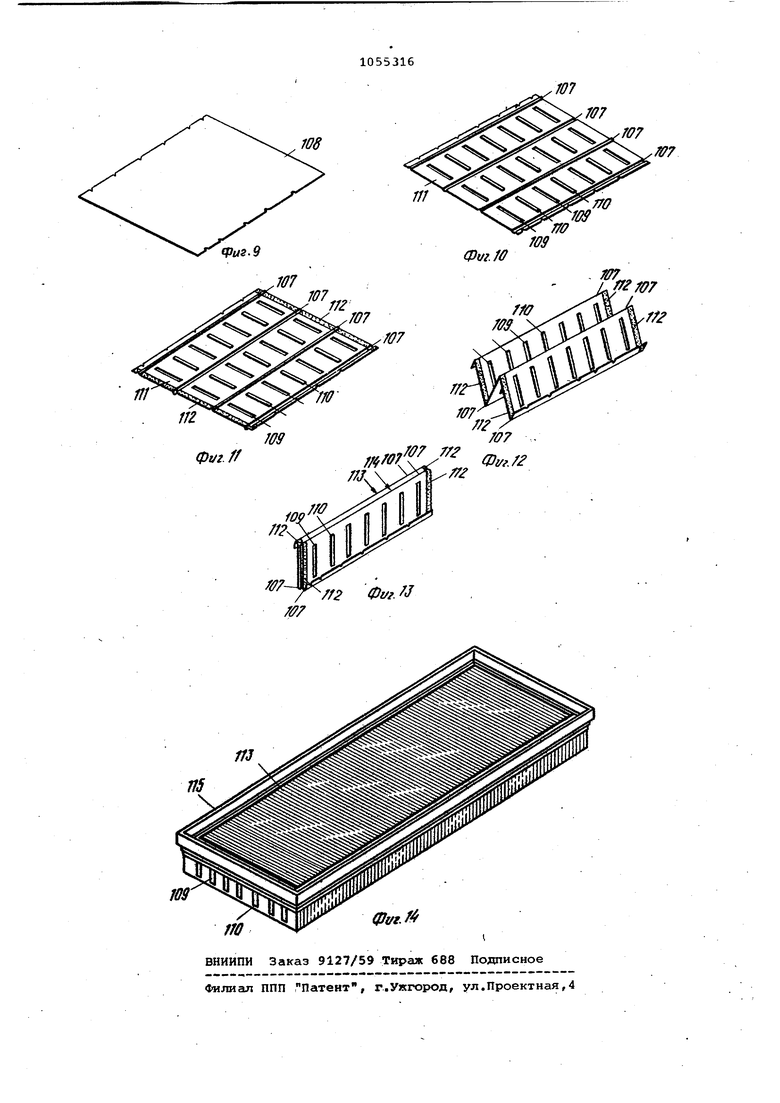

На фиг. 1 представлена схема устройства для осуществления способа} на фиг. 2 - узел деформирования полосы; на фиг. 3 - вид спереди в разрезе фиг. 2; на фиг. 4 - вид спереди фиг. 2f на фиг. 5 - частично в

0 изометрии уаел для наложения клея; на фиг. 6 - частично в изометрии в разрезе узел подачи полосы фильтрующего материала; на фиг. 7 - частично в изометрии вид узла для складывания

5 в гармошку; на фиг. 8 - частично в разрезе вид спереди узла для складывания полосы в гармошку; на фиг. 9 13 - в изометрии куски полослл фильтрукнцего материала на различных ста0диях выполнения способа; на фиг. 14 в изометрин воздушный фильтр, изготовленный по данному способу.

Устройство содержитвалик 1, на него надета бобина 2 полосы 3 фильт5рующего материала, представляющего собой, как правило, фильтровальную бумагу. Полосу 3 подают через узел , 4 регулирования подачи и возможной предварительной обработки, узел 5 деформирования полосыj узел б для наложения клея на полосу 3, узел 7 подачи полосы 3, узел 8 для складыв ния полосы в гармошку, а также чере узел 9 вывода и транспортировки полосы 3, изогнутой гармошкой, выполненного в виде конвейерного ремня (ленты). Узел 4 содержит раму 10, на которую опирается канал 11, -по которому скользит полоса 3, в него входят пе редняя и задняя направляющие 12. Средство для определения интервалов 13 установлено на входе в канал 11 и выполнено в виде распылителя с на садком 14, который находится на небольшом расстоянии от полосы 3 и предназначен для распыливания жидко ти, например чернил, на полосу 3 для получения отметок на ней, указывающих заданные интервалы подачи по лосы. Фотоэлектрическое устройство 15 расположено у выхода из канала 1 и включает,например, фотоэлектричес кий элемент, предназначенный для оп ределения наличия или отсутствия по лосы 3 в этой зоне у выхода, где расположена направляющая 12. . . . Узел деформирования 5 опирается на станину 16, в которой имеются при водные двигатели (не показаны), пред назначенные как для узла деформиров ния 5, так и для узла подачи 7. Узел деформирования 5,.перед которым расп лагается направляющий желоб 17 на соответствующей высоте, опираясь на раму 18, находящуюся на станине 16, имеет два параллельных валика 19 и 20 (фиг. 2), которые расположены, касаясь один другого, причем их оси располагаются в вертикальной плоскости перпендикулярной плоскости прохождения полосы 3, которую пропус кают между валиками 19 и 20. Концы валика 20 опираются на подшипники 21, расположенные в торцовых плитах 22, которые образуют фронталь ные стороны узла. 5. В узел 5 входят также две плиты 23 - верхняя и нижняя, они ограничивают пространство узла 5, причем нижняя плита просто соединяется с плитами 22, а верхняя плита соединяется с плитами 22 на шарнире, который несет два элемента в которых располагаются пo цlIипники .21 валика 19, благодаря чему валик 19 можно поднимать. Нижний валик 20 приводится во вращение зубчатой лентой 24, которая надета на шкив, закрепленный на торце валика 20 снаружи, плиты 22. Лента (ремень) приводится в движение двигателем (не показан), расположенным в станине 16. Вал упомянутого двигателя снабжен шкивом со спицами, который в сочетании с фотоэлектрическим устройством обеспечивает измерение скорости вращения валика 20 и тем самым промежутка, через который пропускают полосу 3. Устройство 25 содержит находящиеся в зацеплении с зубчатым колесом 26 последовательно зубчатые колеса 27 - 29, причем последнее из них надето на один конец верхнего валика 19 и крепится штифтом 30, расположенным между соседними элементами 31 плиты 32, связанной с валиком 19. Угловое положение зубчатого колеса 29 относительно валика 19 можно устанавливать с помощью элементов 31. В синхронизирующем устройстве 25 имеются болты 33 - 35, предназначенные для установки положения зубчатых 27 и 28 и исключения зазора. Несколько элементов в виде параллелепипедов 36 установлены обычно э-квидистантно в центральной части валиков 19 и 20, так что их наружные поверхности находятся за.подлицо с наружной поверхностьюцентральной части валиков 19 и 20. Элементы 36 в центральной части имеют продольный выступ 37 или углубление 38, радпол.оженные параллельно осям валиков 19 и 20,и располагаются на валиках 19 и 20 таким об разом, что элемент с выступом 37 чередуется с .элементом с полостью 38. Это происходит относительно элементов 36 на другом валике, расположение э.тих элементов, и их синхронизация осуществляется устройст-. . вом 25, поэтому когда элементы 36, относящиеся к о&оим валикам 19 и 20. (фиг. 3), приводятся в касание, то выступ 37 элемента. 36 взаимодействует с полостью 38 элемента 36 другого валика. Несколько выступов 39 в виде частей окружности располагдются междусоседними элементами 36, совместно с со1этветств ующими полостями 40 они выполнены на боковой поверхности валиков 19 и 20 в их централь.ной части. Выступы 39 и в.падины 40 чередуются по образующей валиков 19 и 20 (фиг. 2), в сечении валиков 19 и 20 (фиг. 3) выступы 39 имеются толькоиз одном валике, а полости 40 имеются на другом валике, эти полости взаимодействуют в угловом направлении с выступами 39, Узел для наложения клея 6 содержит емкость 41, в которой содержится клеящее вещество и подогревается до приемлемой температуры, он имеет две трубки 42, выходящие из емкости 41, их концы (фшг. 5) соединены с двумя распределительными узлами 43, снабжёнными двумя насадками 44, рас положенными на небольшом расстоянии йад полосой 3 и обращенными к боковым кромкам полосы 3. Распределительныеузлы 43 крепятся на штоке 45 таким образом, что могут скользить по нему для установки их продольного рас положения ао ширине полосы 3. Шток 45 опирается на стойки 46, которые позволяют регулировать высоту штока 45,и тем самым распределительных узлов 43. Стойки 46 крепятся .к раме 47, расположенной на станине 16. Рама 47 имеет продольное отверстие 48, в котором располагаются распределительные узлы 43, ниже рас полагается лоток 49, предназначенны для сбора клеющего вещества, которо не было наложено на полосу 3. Узел подачи 7 (фиг. 6) содержит цилиндрический валик 50, концы кото рого опираются на подшипники 51 в торцовых плитах 52, к которым сверх и снизу крепятся плиты 53 и 54. В торцовых плитах 52 имеются две прямоугольные полости 55, в которых со ответствующие элементы 56 могут ско зить в вертикальном направлении при установке положения регулировочных элементов 57, причем элементы 56 по держивают концевые опорные подшипни .ки 58. для вала 59, на центральной части которого установлены диски 60, разнесенные по его длине, диаметр их таков, что они контактируют с поверхностью цилиндрического вали ка 50. Один конец цилиндрического валика 50 йыходит из плиты 52, на этом конце укреплен шкив 61, на который надет зубчатый ремень 62, приводимый в движение шкивом 63, ук репленным на конце вала-64, связанн го с редуктором 65, к которому подходит выходной вал 66 электродвигателя 67, установленного в. станине 1 Узел для складывания полосы в гармошку .8 (фиг. 7 и В) содержит опорную плиту 68, установленную на станине 16, под плитой крепится элемент 69, проходящий в щели 70, выполненной в верхней поверхности станины 16. Элемент 69 имеет резьбо вую расточку, в которую входит jtBoc товик с резьбой 71,соединенный с ручкой 72, расположенной вне станины 16. Две параллельные фронтальные плиты 73 крепятся сверху опорной плиты 68, под ними снаружи установлены две удлиненные пластины 74, к концам которых крепятся четыре вертикальные колонны 75 (имеют правострронюю и левостороннюю нарезку в верхней и нижней частях). Две поперечные пластины 76 установлены в. верхней части колонн .i75 с помощью соответствующих резьбовых отверстий к боковым поверхностям этих пластин крепятся ползуны 77. В каждой пластине .76 выпалнена продольная щель 78, в которой расположены опорные элементы 79.для верхних направляющих плсютин 80, которые располагаются в направлении скольжения полосы 3, пласти.ны имеют передний скос 81, их можно перемещать и фиксировать. Две поперечные пластины 82, параллельные верхним поперечным пластинам .76, установлены на нижних частях колонн 75 с помощью соответствующих резьбовых отверстий аналогично пластинам 76, на них установлено несколько нижних направляющих пластин 83, таких же как верхние направляющие пластины 80. К вер нему концу резьбовойколонны 75 крепится ручка 84. На нижний резьбовой конец колонны 75 надета звездочка 85, по которой проходит цепь 86, обхватывающая по периметру соответствующие звездочки 87, установленные на нижних резьбовых частях трех других колонн 75. Во фронтальных плитах 73 имеются два отверстия для штоков 88, которые внутри плит 73 крепятся к соответствующему продольному штоку 89, ограничивающему сбоку полосу 3 изогнутого гармошкой материала. Цилиндрические бобышки 90, предназначенные для фиксации положения штоков 88, надеты на них снаружи относительно - плит 73. Задние концы нижних направляющих пластин 83 соединяются с валиком 91, на который надета гильза 92, приваренная к пластине 93. Натяжная пружина 94 установлена между шпилькой 95, закреплённой под нижней направляющей пластиной 83, и шпилькой 95, закрепленной под пластиной 93. . . Узел вывода и транспортировки 9 содержит конвейерный ремень 96, который проходитвокруг двух концевых валиков 97, один из которых приводится во вращение электродвигателем (не показан), расположенным/например, в станине 98, закрепленной на раме 99 узла 9. Рама 99 крепится-к стойкам 100 регулируемой внсо.ты и может перемещаться с помощью штанги 101, В раме 99 имеется выемка 102, определяющая область перемещения сложенной гармошкой полосы фильтрующего материала. На конце выемка 102 имеет . закругленный кверху участок 103, на который опирается сложенная гармошкой полоса фильтрующего материала, находящаяся на верхней плите 104, установленной на раме 99 над выем-т кой 102. Над станиной 16 располагается управляющая панель 105 установки, в которую входят устройства, предназначенные для установки и регулирования : параметров, а также аналоговые и цифровые указательные элементы вместе с лампами аварийного освещения. В шкафу 106 имеется другое обору- дование, необходимое для обеспечения работы установки. VcTpoftCtBO работает следующим образом. Бобина 2фильтровального материа ла 1Фи1, 1) расположена таким образ что полоса 3 плотно удерживается с помощью натяжнрго валика, проходит под насадком 14 средства 13, далее через кандл 11 регулирования подачи 4, в который в случае необ. ходимости можно подавать горячий воздух, после чего полоса проходит . под устройством 15, которое фиксиру . ет наличие полосы 3. и в случае отсу ствия .полосы вследствие ее разрыва или покаким-либо другимпричинам подает звуковой сигнал и останавли7 вает установку. Полоса 3, представляющая собой гладкий плоский лист, после прохождения направляющего желоба 17 достигает узла деформирования полосы 5. После чего лист прохо дит между валиками 19 и. 20, которые вследствие взаимодействия выступов 37, и углублений 38 образуют продоль ные гибочные линии 107 на листе 108 обращенные попеременно к противопо- ложным сторонам листа 108 по его дл не (фиг. 10), Выступы 39 и полости 4б валиков 19 и 20 также выполняют выступы 109, которые чередуются с углублениями 110, на листе 108, они располагаются внутри каждой зоны, находящейся между двумя гибочными линиями 107. На выходе из узла 5 лист 111 имеет продольные гибочные линии 107, а также выступы 109 и . углубления 110, После этого-лист 111проходит под насадками 44 рас, пределительных узлов 43, которые подают к боковым кромкам листа 111 две полосы 112 нагретого клеящего вещества, которое обычно плавится йри нагревании (в качестве основы используется полиэфир) и наклады.вается на лист 111 при определенной , температуре, например 200°С. После этого лист 111 с полосами 112клеящего вещества достигает узл подачи 7 и входит в него с помощью валика 50. Диск 60, который не взаимодействует с Вадиком 50, приводит в контакт с ним лист 111, причем диск 60 располагается в таких полож ниях, чтобы .осуществлять контактиро вание с листом 111 в его плоских зо нах, где отсутствуют выступы 109 и углубления 110 и полосы 112 клеящего вещества. I После прохож;дения узла подачи 7 лист 111 достигает узла для складывания полосы в гармошку 8 и полоса 113из сложенного гармошкой фильтру ющего материала находится меходу вер НИМИ 80 и нижними 83 направляющими пластинами и перемещается со скорое тью, которая намного меньше скорост выхода листа 111 из узла подачи 7. Полоса 113, сложенная гармошкой, обусловливает в узле для складывания 8 существенное замедление продвижения листа 111. Поэтому и также из-за наличия продольных гибочных линий 107, выполненных на листе,.его можно изгибать попеременно в одном или другом направлениях (фиг. 12). Когда сгибание заканчивается, то соседние кромки полосы 3 соприкасаются (фиг. 13) и соединяются клейкими полосами 112, образуя соседние карманы 114, скрепленные по верхней кромке, а также по боковым кромкам полосами 112 клейкого вещества. Поскольку сложенная гармошкой полоса 113 подается через узел для складывания 8 по существу под действием листа 111,. который толкается узлом подачи 7, то сложенная полоса является компактной практически все время прохождения ее через узел 8, т.е. в течение нескольких секунд. Обычно этого времени достаточно для завершения сушки клеящего вещества. Штоки 89 также поджимают сложенную полосу .113 сбоку. У задних концов направляющих пластин 80 и 83 полоса 113, которая теперь имеет карманы 114, скользит на пластине 93 и достигает конвейерного ремня 96, по которому она проходит через закругленный участок 103 к верхней плите 104. В этом месте полосу 113 разрезают на части, в каждой из которых имеется определенное число карманов 114, причем разрезание осуществляется по меткам, например чернильным,, которые были нанесены заранее с помощью насадка средства 13, Средство 13 накла,цывает метку периодически на определенной длине полосы 3, которая пропускается с соответствующим числом карманов 114, регулирование осуществляется по управляющему сигналу от устройства, связанного с фотоэлектрическим Датчиком, соединенным со шкивом, имеющим спицы, приводимым во вращение двигателем узла 5 деформирования. Скорость вращения шкива со спицами пропорциональна скорости вращения валиков 19 и 20, а значит и скорости подачи полосы 3. Куски полосы, отрезанные на пластине 104, после этого вкладывают в обычные формы, в которые осуществляют заливку соответствующего материала в жидком виде, образующего при твердении уплотнительную прокладку 115 (фиг. 14) для верхней кромки рямоугольной формы воздушного фильра. Окружная скорость вра1цения цилин-рического валика 50 узл..а подачи 7 устанавливается немногсэ больше окружной скорости валиков 19 и 20 .узла еформирования 5 для того, чтобы вызвать небольшое проскальзывание полосы 111 OTHOCHiefibHO валика 50, обеспечивая натяжение листа. Скорость перемещения конвейерного ремня 96 устанавливается такой, чтобы скорост подачи сложенной гармошкой полосы 11 на ремне 96 была немного больше скорости прохождения этой полосы через узел для складывания 8, при этом обеспечивается некоторое пространство для карманов 114, которые уже постоянно склеены по своим боковым

кромкам.

I

Первоначально можно также выполнить различные механические регулировки, например регулировку устройства 25 для синхронизации скоростей и относительных угловых положений валиков 19 и 20, дающих наилучшее взаимодействие элементов 36. Выполняется также регулировка расстояния между штоками 89, расстояния между верхними направлякнцими пластинами 80 и нижними направляющими пластинами 83 узла для складывания 8 в соответствии с высотой карманов 114 (определяег х выбранным типом валиков 19 и 20), Регулировка выполняется с помощью рукоятки 84, которая вршдает колонну 75 с резьбой, с которой она соединена, при этом также вращаются другие колонны 75 с помощью звездочек 85 и 87 и цепи 86. Таким образом, можно осуществлять соответствующие приближение и удаление направляющих пластин 80 и 83 одна относительно другой. Штриховыми линиями показан другой, вариан выполнения направлякндих пластин 80 и 83 (фиг. 8), Соответствующее регулирование продольного расположения узла для складывания 8 выполняется ручкой 72, резьбовым хвостовиком 71 которые заставляют элемент 69 и опорную плиту 68 скользить. Пластина 93 обеспечивает связь конвейерного ремня 96t высота которого может регулирваться с помощью стоек 100, а штанга 101 регулирует ее расположение.

Таким обрагзОм, данный способ обладает преимуществом, поскольку горячее клеящее вещество практически не. уменьшается в объеме во время сушки, в процессе применения вещества, накладываемого на кромки полосы фильтрующего материала, требуется только одна стадия складывания гармошкой длполосы с целью получения уплотненных сбоку расположенных рядом карманов. При этом соседние кромки полосы, на которых имеется клеящее вещество, одновременно направляются одна к другой и не требуется допсшнительная операция для приложения давления на кромки, поэтому данный способ является более быстрым и экономичным. Полоса, сложенная гармошкой, может приводиться в компактное состояние в узле для складывания 8 в течение нескольких секунд для обеспечения склеивания боковых кромок карманов, но эта стадия выполняется в процессе продвижения полосы 113 и поэтому по существу без снижения производитель- ности.

Узел Деформирования 5, в котором на плоском листе 108 получаются продольные гибочные линии 107 также подготавливает лист для последующего его изгибания в узле 8, причем выступы 109 и углубления 110 препятствуют наложению соседних стенок кармано 114 в окончательно изготовленном фильтре одна на другую: они обеспечивают их расположение на некотором расстоянии одна от другой, осущест вляя проход среды, подлежащей фильтрации.

Кроме того, форму воздушных фильтров можно изменять. Например, вместо параллелепипеда они могут иметь кольцевую форму, причем фильтр можно использовать для фильтрации разливных среды.

Чг

Jf

яг

0mS

V/

f

52

Фиг. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического пуска турбины | 1975 |

|

SU557191A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-15—Публикация

1980-11-28—Подача