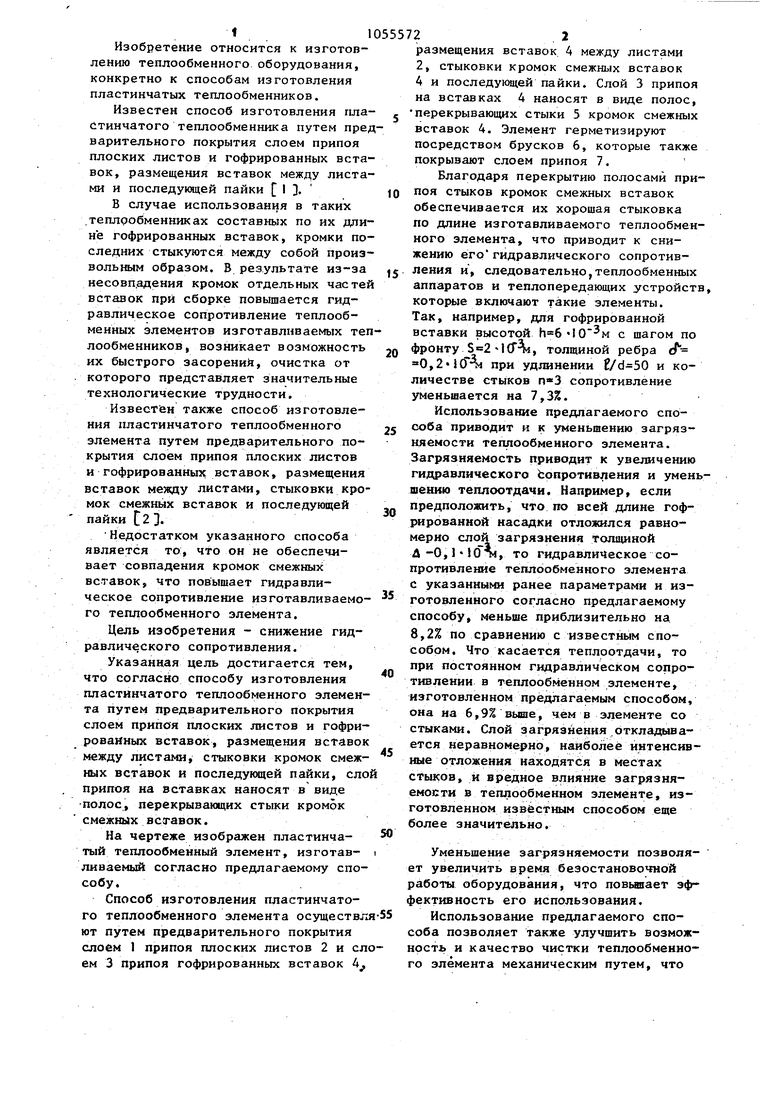

Изобретение относится к изготовлению теплообменного оборудования, конкретно к способам изготовления пластинчатых теплообменников. Известен способ изготовления гша стинчатого теплообменника путем пре варительного покрытия слоем припоя плоских листов и гофрированных вста вок, размещения вставок между листа ми и последующей пайки I . В случае использования в таких .теплообменниках составных по их дли не гофрированных вставок, кромки по следних стыкуются между собой проиэ вольгелм образом. В результате из-за несовп.адения кромок отдельных часте вставок при сборке повышается гидравлическое сопротивление теплообменных элементов изготавливаемых теп лообменников, возникает возможность их быстрого засорения, очистка от которого представляет значительные технологические трудности. Известен также способ изготовления пластинчатого теплообменного элемента путем предварительного покрытия слоем припоя плоских листов и гофрированных вставок, размещения вставок между листами, стыковки кро мок смежных вставок и последующей пайки t2 1. Недостатком указанного способа является то, что он не обеспечивает совпадения кромок смежных вставок, что повышает гидравлическое сопротивление изготавливаемого теплообменного элемента. Цель изобретения - снижение гидравлического сопротивления. Указанная цель достигается тем, что согласно способу изготовления пластинчатого теплообменного элемента путем предварительного покрытия слоем припоя плоских листов и гофрированных вставок, размещения вставок между листами, стыковки кромок смежных вставок и последующей пайки, сло припоя на встааках наносят в виде полос, перекрывающих стыки кромок смежных вставок. На чертеже изображен пластинчатый теплообменный элемент, изготавливаемый согласно предлагаемому способу. Способ изготовления пластинчатого теплообменного элемента осуществл ют путем предварительного покрытия слоем 1 припоя плоских листов 2 и сл ем 3 припоя гофрированных вставок 4 размещения вставок между листами 2, стыковки кромок смежных вставок 4 и последукмцей пайки. Слой 3 припоя на вставках А наносят в виде полос, перекрывающих стыки 5 кромок смежных вставок 4. Элемент герметизируют посредством брусков 6, которые также покрывают слоем припоя 7. Благодаря перекрытию полосами припоя стыков кромок смежных вставок обеспечивается их хорошая стыковка по длине изготавливаемого теплообменного элемента, что приводит к снижению егогидравлического сопротивления и, следовательно,теплообменных аппаратов и теплопередающих устройств, которые включают такие элементы. Так, например, для гофрированной вставки высотой с шагом по фронту IdT, толщиной ребра с 0, при удлинении /d-50 и количестве стыков п«3 сопротивление уменьшается на 7,3%. Исдользоваш1е предлагаемого способа приводит и к уменьшению загрязняемости теплообмеиного элемента. Загрязняемость приводит к увеличению гидравлического Сопротивления и уменьшению теплоотдачи. Например, если предположить, что по всей длине гофрированной насадки отложился равномерно спой загрязнения толщиной Д-0,1(Г, то гидравлическое сопротивление теплообменного элемента с указанными ранее параметрами и изготовленного согласно предлагаемому способу, меньше приблизительно на 8,2% по сравнению с известным способом. Что касается теплоотдачи, то при постоянном гидравлическом сопротивлении в теплообменном элементе, изготовленном предлагаемым способом, она на 6,9%вьш1е, чем в элементе со стыками. Слой загрязнения.откладывается неравномерно, наиболее интеисивныа отложения находятся в местах стыков, и вредное влияние загрязняемоЕти в теплообменном элементе, изготовленном известным способом еще более значительно. Уменьшение загрязняемости позволяет увеличить время безостановочной работы оборудования, что повивает эффективность его использования. Использование предлагаемого способа позволяет также улучшить возможность и качество чистки теплообменного элемента механическим путем, что

310555724

особенно важно для турбомашин, эксплу-и других приспособлений заменяет химиатирующихся в загрязкенной атмосфе-ческую чистку агрессивными жидкостяре металлургических заводон, для ком-ми, которая не всегда возможна и припрессорных станций, расположенных вводит к коррозии внутренних поверхполевых условиях, т.п. Чистка тепло- ностей. В результате улучшается техобменников с помощью шампуров, ершейника безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1982 |

|

SU1072576A1 |

| Пакет пластинчатого теплообменника,способ и устройство для его изготовления | 1976 |

|

SU561440A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| Способ изготовления пластинчатых теплообменников | 1988 |

|

SU1539027A1 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1986 |

|

SU1383946A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2350450C2 |

| Спиральный теплообменник | 2021 |

|

RU2775331C1 |

| ТЕПЛООБМЕННИК ТРУБА В ТРУБЕ | 2011 |

|

RU2502931C2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2006 |

|

RU2319095C1 |

| Теплообменник | 2021 |

|

RU2774015C1 |

СдасХЖ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЖЮБМЕННОГО ЭЛЕМЕНТА путем предва1 1тел.ьного покрытия слоем припоя плоских листов и гофрированных вставок, размецения вставок между листами, стыковки кромок смежных вставок и последующей пайки, о т л и чающийся тем, что, с целыо снижения гидравлического сопротив леиия, слой припоя на вставках наносят в виде полос, перекрывающих стенки кромок смежных вставок. сл ел СП ю

Авторы

Даты

1983-11-23—Публикация

1982-04-19—Подача