315

Изобретение относится к изготовлению специальных изделий сваркой и папкой, в частности к способам изготовления пластинчатых теплообменников, и может быть использовано в различных отраслях машиностроения .

Цель изобретения - повышение надежности соединения пакета тепло- обменника с кожухом и коллекторами и увеличение ресурса работы теплообменника в режиме термоциклирования.

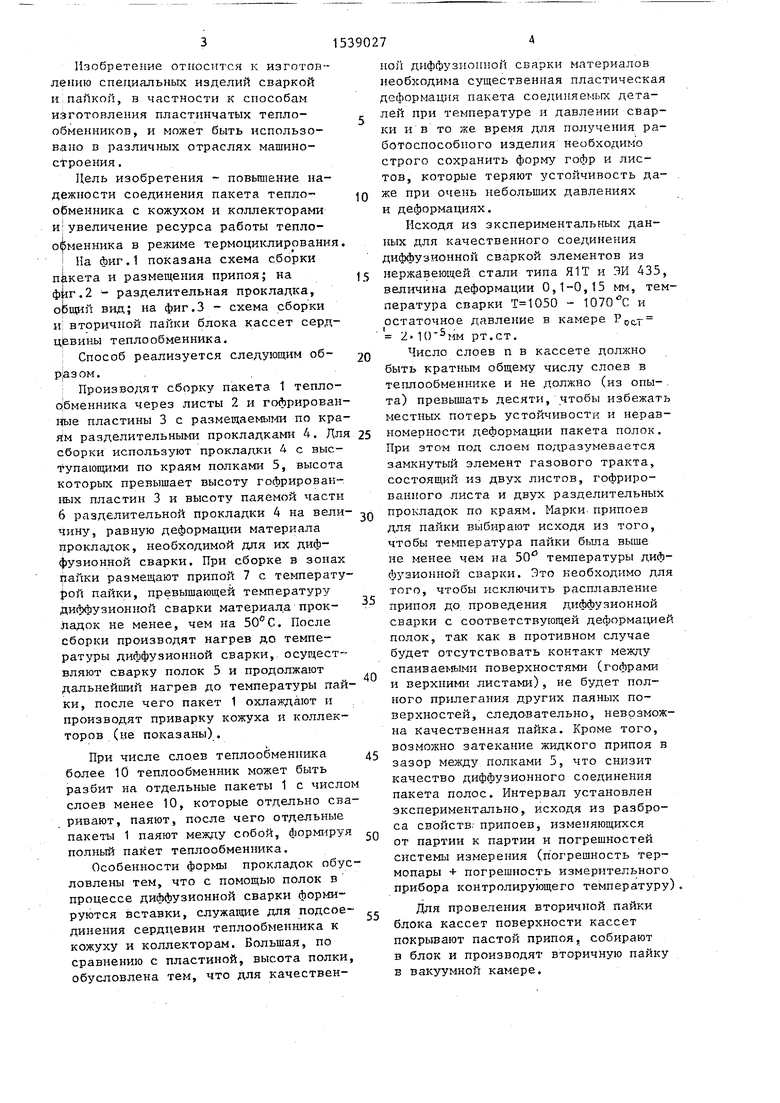

На фиг.1 показана схема сборки пакета и размещения припоя; на фиг.2 - разделительная прокладка, общий вид; на фиг.З - схема сборки и вторичной пайки блока кассет сердцевины теплообменника.

Способ реализуется следующим об- разом.

Производят сборку пакета 1 теплообменника через листы 2 и гофрированные пластины 3 с размещаемыми по краям разделительными прокладками 4. Для сборки используют прокладки 4 с выступающими по краям полками 5, высота которых превышает высоту гофрированных пластин 3 и высоту паяемой части 6 разделительной прокладки 4 на величину, равную деформации материала прокладок, необходимой для их диффузионной сварки. При сборке в зонах папки размещают припой 7 с температурой пайки, превышающей температуру диффузионной сварки материала прокладок не менее, чем на 50°С. После сборки производят нагрев до температуры диффузионной сварки, осуществляют сварку полок 5 и продолжают дальнейший нагрев до температуры пайки, после чего пакет 1 охлаждают и производят приварку кожуха и коллекторов (не показаны).

При числе слоев теплообменника более 10 теплообменник может быть разбит на отдельные пакеты 1 с число слоев менее 10, которые отдельно сваривают, паяют, после чего отдельные пакеты 1 паяют между собой, формируя полный пакет теплообменника.

Особенности формы прокладок обусловлены тем, что с помощью полок в процессе диффузионной сварки формируются вставки, служащие для подсое- динения сердцевин теплообменника к кожуху и коллекторам. Большая, по сравнению с пластиной, высота полки, обусловлена тем, что для качествен

нон диффузионной сварки материалов необходима существенная пластическая деформация пакета соединяемых деталей при температуре и давлении сварки и в то же время для получения работоспособного изделия необходимо строго сохранить форму гофр и листов, которые теряют устойчивость даже при очень небольших давлениях и деформациях.

Исходя из экспериментальных данных для качественного соединения диффузионной сваркой элементов из нержавеющей стали типа Я1Т и ЭЙ 435, величина деформации 0,1-0,15 мм, температура сварки - 1070°С и

$

0

5

5 о

0

5

0

ост

остаточное давление в камере Р )мм рт.ст.

Число слоев п в кассете должно быть кратным общему числу слоев в теплообменнике и не должно (из опыта) превышать десяти, чтобы избежать местных потерь устойчивости и неравномерности деформации пакета полок. При этом под слоем подразумевается замкнутый элемент газового тракта, состоящий из двух листов, гофрированного листа и двух разделительных прокладок по краям. Марки припоев для пайки выбирают исходя из того, чтобы температура пайки была выше не менее чем на 50° температуры диффузионной сварки. Это необходимо для того, чтобы исключить расплавление припоя до проведения диффузионной сварки с соответствующей деформацией полок, так как в противном случае будет отсутствовать контакт между спаиваемыми поверхностями (гофрами и верхними листами), не будет полного прилегания других паяных поверхностей, следовательно, невозможна качественная пайка. Кроме того, возможно затекание жидкого припоя в зазор между полками 5, что снизит качество диффузионного соединения пакета полос. Интервал установлен экспериментально, исходя из разброса свойств припоев, изменяющихся от партии к партии и погрешностей системы измерения (погрешность термопары + погрешность измерительного прибора контролирующего температуру).

Для проведения вторичной пайки блока кассет поверхности кассет покрывают пастой припоя, собирают в блок и производят вторичную пайку в вакуумной камере.

Припер. Изготавливали теплообменник из нержавеющей стали ЭЙ А35.

Разделительные прокладки выполняли с полками, высота которых превышала высоту гоЛров по 0,15 мм. В качестве припоя использовали порошкообразный припой ПРН-58Д с темпера- турой пайки 1120СС.

Все детали обезжиривали в бензи- те, на паяемые участки при помощи акриловой смолы наносили припой, производили сборку деталей. Далее собранный пакет помещали в вакуумную камеру, производили нагрев до . температуры сварки 1050-1070°С, прикладывали к пакету сварочное давление, снимали давление и продолжали нагрев до температуры пайки .

После охлаждения к пакету приваривали кожух и коллектора и проводил испытания.

Применение данного способа повышает надежность и герметичность теплообменника за счет получения диффузионной сваркой монолитных вставок и увеличивает его ресурс при термо- циклировании в 2-2,5 раза за счет отсутствия хрупкого сварного шва между вставками и пакетом теплообменника.

5390276

Формула изобретения

1. Способ изготовления пластинчатых теплообменников, преимуществен- но из нержавающей стали, включащий сборку пакета теплообменника в виде чередующихся листов, гофрированных пластин и разделительных прокладок, размещение в зонах пайки припоя,

JO нагрев пакета до температуры пайки, охлаждение и присоединение к пакету кожуха и коллекторов, отличающийся тем, что, с целью повышения надежности соединения пакета теплообменника с кожухом и коллекторами и увеличения ресурса работы теплообменника в режиме термоцикли- рования, используют прокладки с выступающими по краям полками, высота которых превышает высоту гофрированных пластин на величину, равную деформации материала прокладок, необходимой для диффузионной сварки, используют припой с температурой пай25 ки, превышающей температуру диффузионной сварки не менее, чем на , и в процессе нагрева под пайку осуществляют диффузионную сварку полок. 2. Способ поп.1, отличаю3Q щ и и с я тем, что при числе слоев теплообменника в пакете более 10 сначала производят диффузионную сварку и пайку слоев в отдельные пакеты с числом слоев не более 10, а затем производят вторичную пайку листов.

15

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| СПОСОБ РЕМОНТА ЛОПАТКИ СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177862C1 |

| Способ пайки теплообменных и теплоизолирующих изделий | 1976 |

|

SU648364A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1982 |

|

SU1072576A1 |

| Способ соединения титана со сталью | 1989 |

|

SU1761411A1 |

| Способ пайки сотовых металлических конструкций | 1989 |

|

SU1682066A1 |

| СПОСОБ ПАЙКИ КОНСТУРКЦИЙ ИЗ РАЗНОТОЛЩИННЫХ ЭЛЕМЕНТОВ | 1988 |

|

SU1557823A1 |

| Способ пайки деталей с переменными по величине зазорами | 1989 |

|

SU1708553A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

Изобретение относится к изготовлению пластинчатых теплообменников сваркой и пайкой. Цель изобретения - повышение надежности соединения пакета теплообменника с кожухом и коллекторами и увеличение ресурса работы теплообменника в режиме термоциклирования. При сборке пакета теплообменника, состоящего из чередующихся листов 2 и гофрированных пластин 3 с разделительными прокладками 4 и припоя, используют прокладки 4 с выступающими по краям полками. Высота полок превышает высоту гофрированных пластин на величину, равную деформации материала прокладок, необходимой для их диффузионной сварки. Припой при сборке размещают в зонах пайки. Используют припой с температурой пайки, превышающей температуру диффузионной сварки не менее, чем на 50°С. После сборки производят нагрев, диффузионную сварку полок прокладок, последующий нагрев до температуры пайки и охлаждение. Затем к пакету в зоне сваренных полок приваривают кожух и коллекторы. Предварительная диффузионная сварка полок обеспечивает жесткость пакета, исключает влияние припоя на последующую приварку кожуха и повышает его работоспособность при термоциклировании. 1 з.п. ф-лы, 3 ил.

Фиг. 2

Фиг.З

| Способ изготовления пластинчатых теплообменников диффузионной сваркой | 1985 |

|

SU1294540A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пластинчатый теплообменник | 1976 |

|

SU629433A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-11—Подача