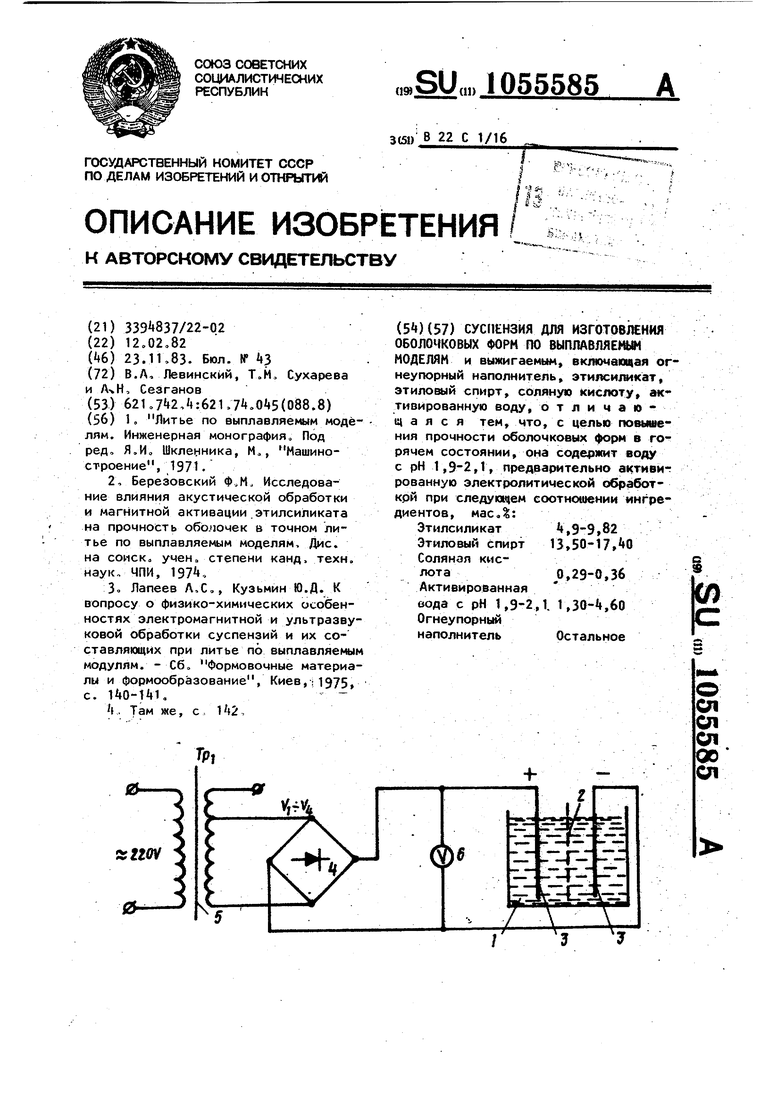

Изобретение относится к литейному производству, а именно к изготовлени оболочковых форм в литье по выплавляемым и выжигаемым моделям. Известна суспензия для изготовления оболочковых форм по выплавляемым моделям ГЗ, включающая огнеупорный наполнитель, этилсиликат, соляную кислоту, органический растворитель, воду при следующем соотношении ингредиентов, масо%: Этилсиликат 9,86-t1,0 Органический раст- ; воритель 9,79-20,28 Соляная кисло- . та0,29-0,36 Вода1,96-2,17 Огнеупорный наполнитель Остальное Однако прочность оболочковых форм изготовленных с использованием дйнной суспензии, недостаточнадля полу чения качественных отливок. Известны суспензии на этилсйликат ном сйязующем, в которых достигается повышение прочности оболочковых форм за счет использования в них активиро ванных составляющих суспензии или ак тивирования самой суспензии в процессе изготовления. . Известно, что для улучшения техно логиЦ ских свойств оболочковых форм при использовании суспензий на этилсиликатном связующем с содержанием , используют этилсйликат, предварительно обработанный в магнит ном поле. При скорости тече:иия этилсиликата 0,25-0,35 м/с на участке омагничивания при величине магнитной индукции 2320 -10 Т, удельная прочность оболочек на % составляет 2,77 кгс/см 2при и 6,32 кгс/см, при 900°Со Суспензии на этилсиликатном связующем с coдepжaf иeм подвергнутые акустической обработке под воздействием вибраций с частотой 100 Гц и,.амплитудой 0,1-мм, обес печивают получение зольной прочности на % SI02 к;-с/см2 npVi и 6,9 кгс/см 2при 900 C/t2l.. Известна суспензия на основе гидро лизованного раствора этилсиликата, подвергнутая электромагнитной обрабо ке (магнитное поле напряженностью 10 магнитной индукцией 125х Посредством электромагнитной обработки гидролизованных растворов с содержанием 5102 12% достигается удельная прочность осюлочек на % 5(02, равная 2, кгс/см при 20С и 6,12 кгс/см2 при 900С ГЗ Недостатком известных суспензий является то, что для их получения требуется специальное достаточно сложное как в изготовлении, так ив эксплуатации оборудование. При этом уровень достигаемой прочности оболочковых форм, особенно при высоких температурах, недостаточен для получения качественных форм и отливок. Наиболее близкой по технической : сущности и достигаемому результату к изобретению является суспензия , включающая этилсиликат, Органический растворитель, соляную кислоту, огнеупорный наполнитель при следующем соотношении ингредиентов, масД: Этилсиликат 8,1 Спирт18,6 Соляная кислота 0,3 Вода3,0 Пылевидный кварцОстальное Для повышения прочности оболочковых форм в известной суспензии г используется вода, предварительно подвергнутая электромагнитной обработке в электромагнитном поле напряженностью А/м, с магнитной индукцией 125 Ю Т и силой тока 10А. Этим достигается обеспечение удельной прочности оболочковых форм SIO, равной 2,38 кгс/см при и 6,06 кгс/см2при , Однако указанная прочность недо- , статочна для получения качественного литья. Целью изобретения является повышение прочности оболочковых форм в горячем состоянии. Поставленная цель достигается тем, что в суспензии для изготовления оболочковых форм по выплавляемым моделям и выжигаемым, включающей огнеупорный наполнитель, этилсиликат, этиловый спирт, соляную кислбту, активированную воду, суспензия содержит воду с рН - 1,9-2,1, предварительно активированную электролитической обработкой, при следующем соотношении ингредиентов, мас,: Этилсиликат ,,82 Этиловый спирт 13,5-17, Соляная кислота0,29-0,36 Активированная вода {рН 1,9-2,1 1,3-i,6 Огнеупорный наполнитель Остальное Содержание этилсиликата в суспензии ниже 4,9% не обеспечивает прочности формы, необходимой для получения годного литья. Количество поли кремниевых кислот, которые образуютс при гидролитическом расщеплении этил силиката, в этом случае не обеспечивает образования достаточно прочной пленки на поверхности частиц огнеупорного материала. Содержание дефицитного и дорогого этилсиликата в суспензии выше 9,82% не позволяет значительно увеличить прочность формы, но при этом значительно повышает ся стоимость суспензии, В качестве органического растворителя используется этиловый спирт в количестве ,%, что определя ется требуемым содержанием Si02 в связующеМо Соляная кислота используется в ка честве катализатора гидролиза этилсиликата в количестве 0,29-0,36%, что обеспечивает максимальную прочность форм на этилсиликатном связующем при прочих равных, условиях. Введение активированной воды с рН 1,,1 в количестве меньше 1,3% не позволяет осуществлять сушку оболочковых форм на воздухе, а требует проведения аммиачной сушки о Если вводить в суспензию активированную воду с рН 1,9-2,1 более ,6%, то это замедлит процесс сушки и приведет к образованию трещин на формах в процессе сушки Для сравнения известных и предлагаемой суспензий были изготовлены обра ,цы на суспензии с использованием воды, предварительно подвергнутой электромагнитной обработке,суспензии с элект ромагнитной обработкой гидролизованн го раствора этилсиликата с магнитной обработкой этилсиликата и суспензии с акустической обработкой. Электромагнитная обработка воды проводилась на установке при напряженности магнитного поля и магнитной индукции 125-10 Т, Электромагнитная обработка гидролизованного раствора этилсиликата проводилась при магнитной индукции 125 , соответствующей напряжен ности магнитного поля А/м, 1 54 Магнитная обработка этилсиликата была проведена в следующем режиме: магнитная индукция 2320-10 1, скорость течения 0,25-0,35 м/с. Для акустической обработки суспензии использовалась вибрационная установка марки УВ-70/200 с амплитудой 0,1 мм и частотой колебания 100 Гц. На чертеже представлена схема электролитической установки, в которой осуществляется электролитическая обработка воды для гидролиза этилсиликата.Установка состоит из электролити- ческой ванны 1 с полупроницаемой брезентовой перегородкой 2, графитовых электродов 3, выпрямителя U марки ВСА-5к, понижающего трансформатора 5 вольт летра 6„ В электролитическую ванну, перегороженную полупроницаемой брезентовой перегородкой, наливается вода. При пропускании через ванну постоянного тока при напряжении 100 В в течение 17-22 мин вода в анодной части приобретает кислую реакцию, около катода - щелочную , Для приготовления суспензии используется вода из анодной части эпект.ролитической ванны, которая имеет рН 1,9-2,1 (активированная вода К Благодаря своим свойствам активированная вода, участвуя в процессе гидролиза этилсиликата при приготовлении суспензии, способствует образованию более прочных структур, мто про-/ является при сравнении прочности форм, изготовленных с использованием обычной и активированной воды. Режимы активации: для получения рН 1,9 - напряжение 100 В.,время активации 22 мин; для получения рН 2,1напряжение 100 В, время активации 17 мин. Выбор диапазона рН 1,9-2,1 связан с тем, что максимальная стабильность гидролизованного раствора этилсиликата наблюдается при значении рН 2, При значении рН менее 1,9 стабильность раствора уменьшается, это же явление происходит и при повышении рН более 2,1. Для испытаний использовался этилсиликат - lO ГОСТ 5. спирт этиловый ГОСТ соляная кис- Л-та ГОСТ 3118-67,. Суспензию изготовляют совмещенным способом на гидролйзере с быстроходной пропеллерной мешалкой с 2500 об/ /мин. Последовательность ввода составляющих при изготовлении суспензии: этиловый спирт, пылевидный кварц, соляная кислота, этилсиликат Смесь перемешивают, затем вводят воДУ..

Вязкость суспензии для изготовления образцов: для первого слоя покрытия 0 с по ВЗ-10 (155 по ВЗ-4 ), для 2,3, слоев 75 с по ВЗ-4, Каждый слой суспензии обсыпают кварцевым песком ГОСТ 2136- , сушат в воздушной камере в течение 3 ч при 2025 0 и влажности воздуха 60-80%.

Прочностные свойства определяют по методике НИИАвтопрома на разрывной машине РМ-30-1 со специальным приспособлением для ндгревг и испытания образцов при Выдержка образцов перед испытанием - при 900 С 20 мин. Прочность рассчитывалась как среднее от восьми определенийо

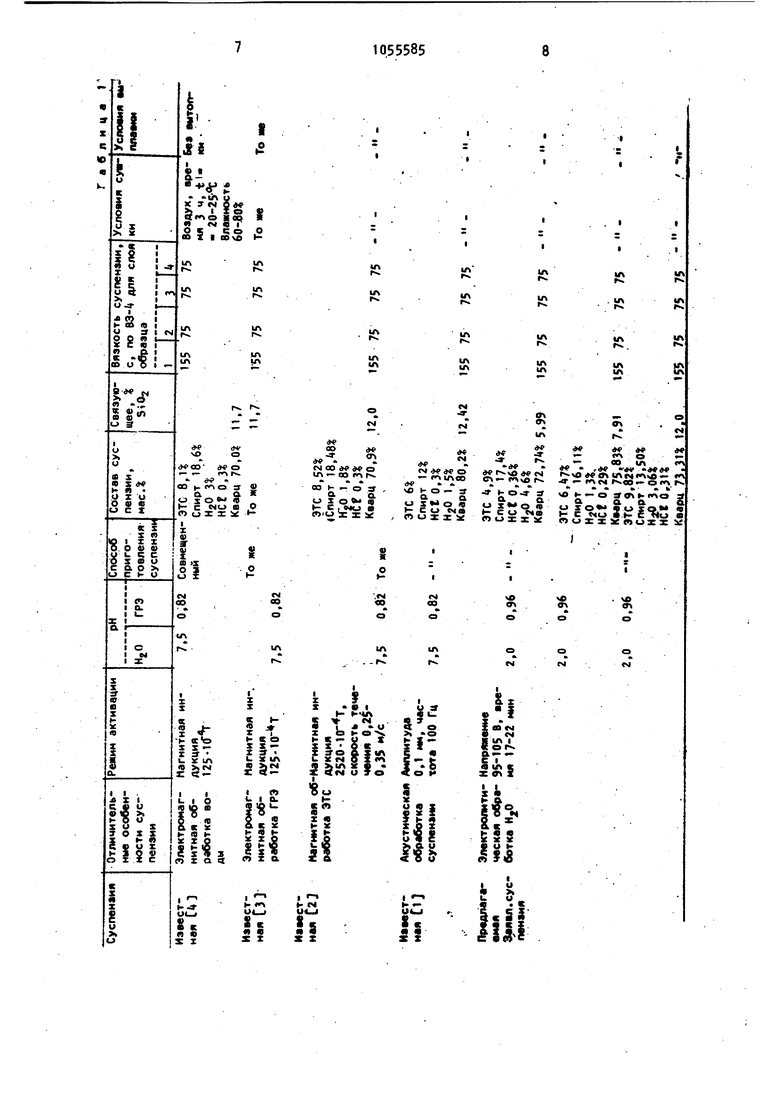

Составы суспензий и технологически свойства приведены в табл. 1.

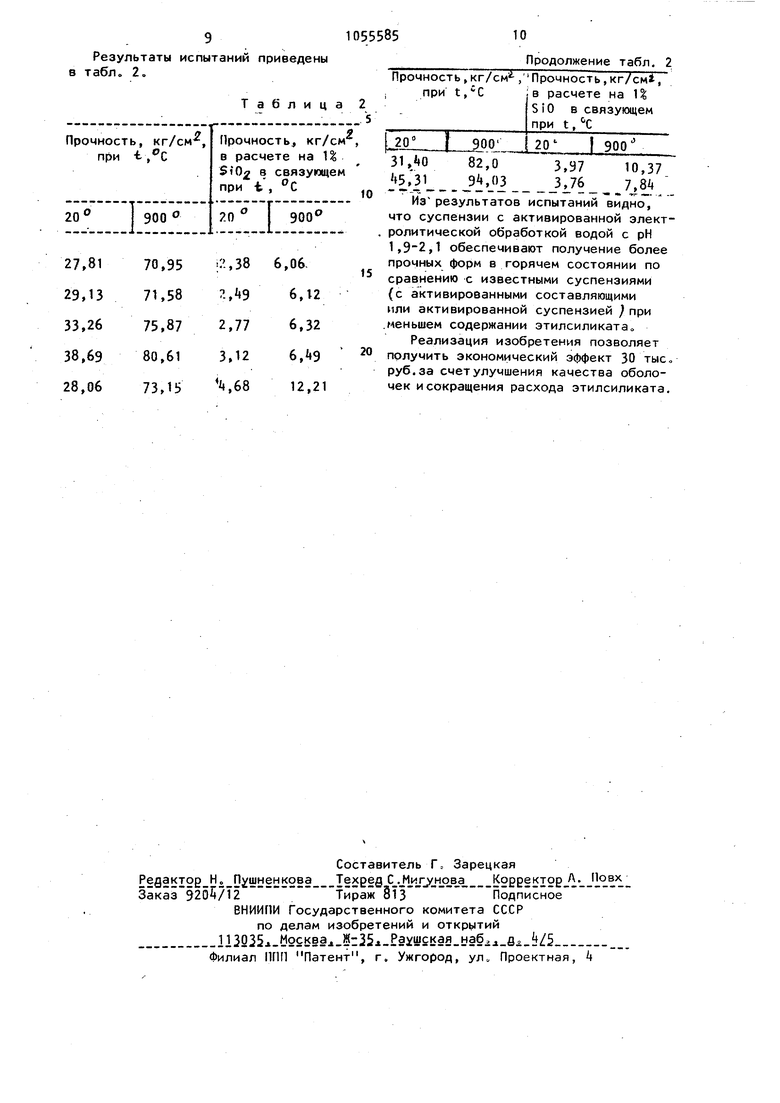

Результаты испытаний приведены в табл« 2.

Таблица 2

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Суспензия для изготовления огнеупорных керамических форм по выплавляемым моделям | 1977 |

|

SU692667A1 |

| Комплексный растворитель для этилсиликатного связующего | 1984 |

|

SU1256843A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

| Суспензия для изготовления керамических оболочковых форм по выплавляемым моделям | 1981 |

|

SU1011324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ по ВЫПЛАВЛЯЕНШ МОДЕЛЯМ к выжигаемым, включакнцая огнеупорный наполнитель, этилсиликат, этиловый спирт, соляную кислоту, активированную воду, о т л и ч а ю щ а я с я тем, что, с целью повышения прочности оболочковых форм в горячем состоянии, она содержит воду с рН 1,9-2,1, предварительно активи-г рованную электролитической обработкрй при следущем соотношении ингредиентов, мае,: 4,3-9,82 Этилсиликат 13,50-17.40 Этиловый спирт Соляная кис0,29-0,36 лота Активированная оода с рН 1,9-2,1. 1,30-4,60 Огнеупорный наполнитель Остальное СП on сл 00 сл xnov

6,06.

70,95 6,12 г, 9 71,58 6,32 75,87 2,77 6, 3,12 80,61 i,68 12,21 73,15

Из результатов испытаний видно, что суспензии с активированной электролитической обработкой водой с рН 1,,1 обеспечивают получение более прочных форм в горячем состоянии по сравнению с известными суспензиями (с активированными составляющими или активированной суспензией J при .меньшем содержании этилсиликата

Реализация изобретения позволяет получить экономический эффект 30 тыс о руб.за счет улучшения качества оболочек и сокращения расхода этилсиликата.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инженерная монография | |||

| Под ред | |||

| Я,И, Шкленника, М,, Машиностроение, 1971 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Исследование влияния акустической обработки и магнитной активации.этилсиликата на прочность оболочек в точном литье по выплавляемым моделям, Дис | |||

| на соиск, учен, степени канд | |||

| техн | |||

| наук„ ЧПИ, 1974, 3- Лапеев Л,С,, Кузьмин Ю.Д | |||

| К вопросу о физико-химических особенностях электромагнитной и ультразвуковой обработки суспензий и их составляющих при литье по выплавляемым модулям | |||

| - Сб, Формовочные материалы и формообразование, Киев,И975 с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Там же, с, 142 | |||

| Tpj | |||

Авторы

Даты

1983-11-23—Публикация

1982-02-12—Подача