Изобретение относится к сварке, в Частности к прессовой сварке с нагревом деталей дугой, вращающейся в магнитном поле, и может быть использовано при производстве сварных конструкций, состоящих из полых деталей замкнутой формы, а также для получекия тавровых соединений трубы с пластиной или двух прямоугольных труб.

Известен способ сварки с магнитным управлением сварочной дугой, при котором для прерьшистого перемещения дуги применяют импульсное магнитное поле постоянной полярности.

Прерывистое перемещение дуги увели пвает глубину проплавления свариваемых кромок деталей и таким образом обеспечивает лучшее формирование сварного соединения 1.

Недостатком способа является то, что вектор индукции магнитного поля на протяжении всего цикла сварки остается постоянным как по величине, так и пр направлению, если рассматривать индукцию в момент прохождения импульса, а также то, что импуль сы управляющего магнитного поля имеют прямоугольную форму.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ прессо;. вой сварки с нагревом торЦОв соеди няемых деталей дугой, вращакхцейся I в магнитном поле, при котором в течение всего процесса сварки, в том числе и на.стадии разгона дуги на дугу воздействуют постоянным магнит ным полем 2,Если использование постоя эного магнитного поля на стадии разгона благоприятствует быстрой стабилизагции дуги, то использование постояаного магнитного поля на второй стадии после стабилизации дуги, обеспечивйкхоего однонаправленное движение дуги приводит к неравномерному прогреву и оплавлению торцов соединявмых деталей, а при неравномерном оплавлении при осадке требуется приложение повышенных давлений.

Кроме Torio, такой процесс не всегда сопровождается равномерным соединением по всему свариваемому контуру.

Целью изобретения является повышение качества сварных соединений.

Цель достигается тем, что согласно способу прессовой сварки с нагреЁом торцов соединяемых деталей дугой вращавшейся в магнитном поле, при котором на стадии разгона на дугу воздействуют постоянным магнитным полем, после стадии разгона с момента стабилизации на дугу воздействуют импульсным реверсируемым магнитным полем.

При этом импульсное реверсируемое магнитное поле создают, пропуская

по обмотке электромагнита однополупериодно выпрямленные импульсы ток промышленной частоты.

Результаты исследований показывают, что время разгона дуги, т.е, длительность первой стадии, при одном и том же значении сварочного тока зависит от величины индукции управляющего магнитного поля в зазоре между свариваеАшми деталями. Это время уменьшается с ростом величины индукции. В связи с этим применение импульсного магнитного поли на первой стадии нежелательно так как приводит к увеличению ее дли±ельности, значит и всего времени сварки, при Э.ТОМ увеличивается количество потребления энергии. Кроме того, неустойчивое вращение дуги в период разгона может явиться причиной образования локального перегрева металла, увеличения степени неровности торцов свариваемых деталей, что впоследствии потребует прш нения большего, усилия осадки.

На второй стадии дуга вращается с большей скоростью, опрвд;еляемой силами взаимодействия индукции магнитного поля и величиной сварочного тока, торцы деталей прогреваются и начинают плавиться. На последней дуга горит неустойчиво что связано с образованием перемычек жидкого металла, обусловленного однонаправленным движением дуги. Такое неравномерное оплавление требует при осадке приложения повышенных давлений и не всегда сопровожпается |равномерным соединением по всему свариваемому контуру.

Применение програьвлированного управления сварочным током при ИМПУЛЬС ном постоянном по величине направлении магнитном поле не устраняет неравномернос.ти оплавления на второй и третьей стадии процесса. Сварное соединение имеет на отдельных участках такие дефекты, как несштавление и подрезы. Использование импульсов магнитного поля прямоугольной форксг вызывает снижение устойчивости горения дуги в момент резкого нарастания и cnajtd индукции поля в импульсе. Для улучшения качества сварного соединения и исключения несплавления и подрезов при прессовой сварке с нагревом деталей дугой, вращающейся: в магнитном поле, необходимо такое управляющее воздействие на дугу, при котором одновременно с увеличением глубины проплавления деталей торцы оплавляются равномерно. Это обеспечивается при импульсах магнитного поля с плавным нарастанием и спадом индукции.

Обработка осциллограмм процесса позволяет устаиовить,. что при правильном подборе режимов сварки и параметров управляющего магнитного поля длительность стадии разгона дуги | колеблется в пределах 15-25 от всего времени сварки.

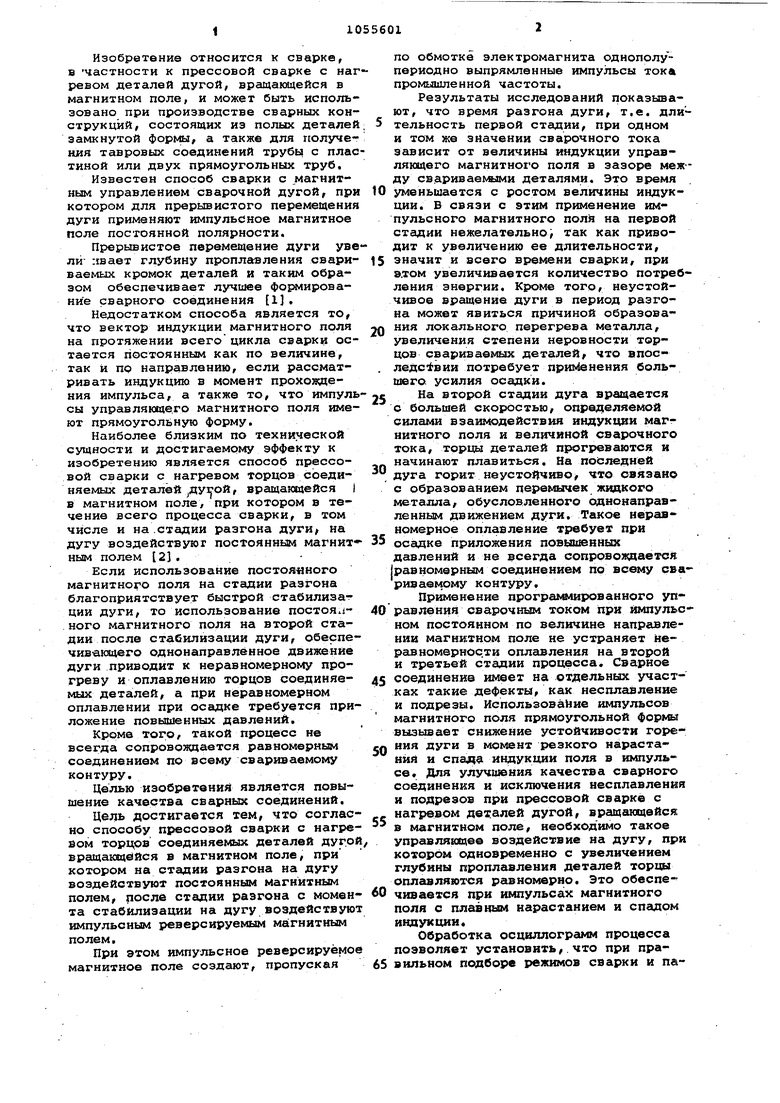

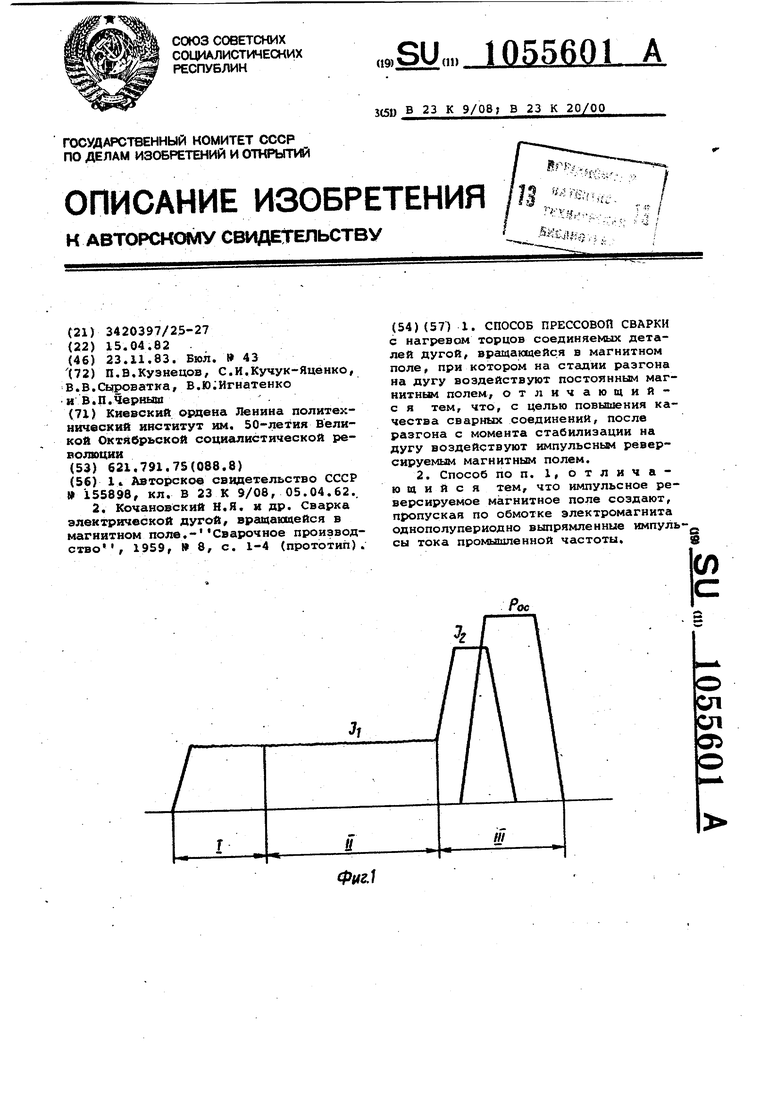

На фиг. 1 изображены временные диаграммы сварочного токаЭ р,Э2)усилия осадки PQJ.; на Фиг. 2 - временные диаграммы магнитного потока ф и . Взаимодействие постоянного по величине и направлению магнитного потока Ф с током дуги обеспечивает сокра(чение времени ее разгона ip, так как исключены остановки/ связанные с при ,меиеиием импульсных полей. После дос:тижения устойчивого вращения дуги взаимодействие тока дуги с пульсирующим реверсивным магнитным полем при1водит к прерывистому движению дуги то в одну, то в другую сторону. Время остановки дуги определяется сквсикi ностью между импульсами магнитного поля ф, а направление движения - инт0рвгшом реверсирования. При этом пе риодическая остановка дуги способст,вует улучшению прогрева кромок, а пе:риодичоское изменение направления движения исключает появление направленных потоков расплавленного металла. Плавное нарастание и спад индукции упргшляпщего магнитного поля в импульсе исключает нарушение устойчивости горения дуги. Это особенно важ но на последнем этапе после увеличения сварочного тока перед осадкой, необходимого для интенсификации про цосса очистки поверхностей 6т окислов

И загрязнений, когда силы взаимодействия тока дуги и магнитного поля резко возрастают и увеличивают вероятность обрыва дуги. В результате такого комплексного воздействия внешнего магнитного поля на дугу достигается равномерное оплавление торцов свариваемых деталей и, как следстБие, после осадки качественное формирование шва без несплавлений и обрезов.

0

Производит сварку таврового соединения пластины толщиной-«Л, 4 мм и трубы диаметром 42,3 мги с толщиной стенки ,2 мм. Подогрев детали ос.уществляют дугой с силой тока

5 А в течение ,5 с, перед осадкой ток увеличивают до

32 1.300 А. Усилия осадки Р 40000 КТ Такой силы тока дуга горела ,6 сИндукция магнитного поля равняется

Q 40 мГ в течение всего процесса сварки. При этом в первые 0,8 с электромагнит записывается постоянным током, а последующие 3,3,с - импульсами длительностью 0,01 с через интервал

5 0,01 с, причем после прохождения трех импульсов их полярность меняется на противоположную.

Металлографический анализ не выявил несплавлений и подрезов.

Изобретение позволяет повысить качество сварных швов и производительность процесса за счет исключения операций по исправлению дефектов сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки | 1981 |

|

SU1030118A1 |

| Способ и устройство для сварки дугой | 1982 |

|

SU1050828A1 |

| Способ сварки | 1989 |

|

SU1838060A3 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1987 |

|

SU1701456A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1988 |

|

SU1766637A2 |

| Способ сварки плавлением | 1986 |

|

SU1388222A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОГРУЖЕННОЙ ДУГОЙ | 1998 |

|

RU2146583C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

1. СПОСОБ ПРЕССОВОЙ СВАРКИ с нагревом торцов соединяемых деталей дугой, вращающейся а магнитном поле, при котором на стадии разгона на дугу воздействуют постоянным магнитным полем, отличающийс я тем, что, с целью повышения качества сварных соединении, после разгона с момента стабилизации на дугу воздействуют импульсным реверсируемым магнитным полем. 2. Способ по п. 1, отличающийся тем, что импульсное реверсируемое магнитное поле создают, пропуская по обмотке электромагнита однополупериодно выпрямленные импульсы тока промыишенной частоты. Q Л Фиг.1 ел СП а

«PI

«Рг

| 0 |

|

SU155898A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Сварка электрической дугой, вращающейся в магнитном поле.-Сварочное производство, 1959, 8, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-23—Публикация

1982-04-15—Подача