Изобретение относится к сварке, Б частности, к прессовой сварке с нагревом деталей дугой, движущейся в магнитном поле, и может быть использовано в машиностроении и строительстве при сварке встык труб различного профиля, стержней и пластин, а также при тавровом соединении трубы с пластиной и является усовершенствованием авт.свид.№ 1692785 (заявка № 4349038/31/27, по которой принято решение о выдаче авторского свидетельства).

Целью изобретения является повышение качества сварных соединений.

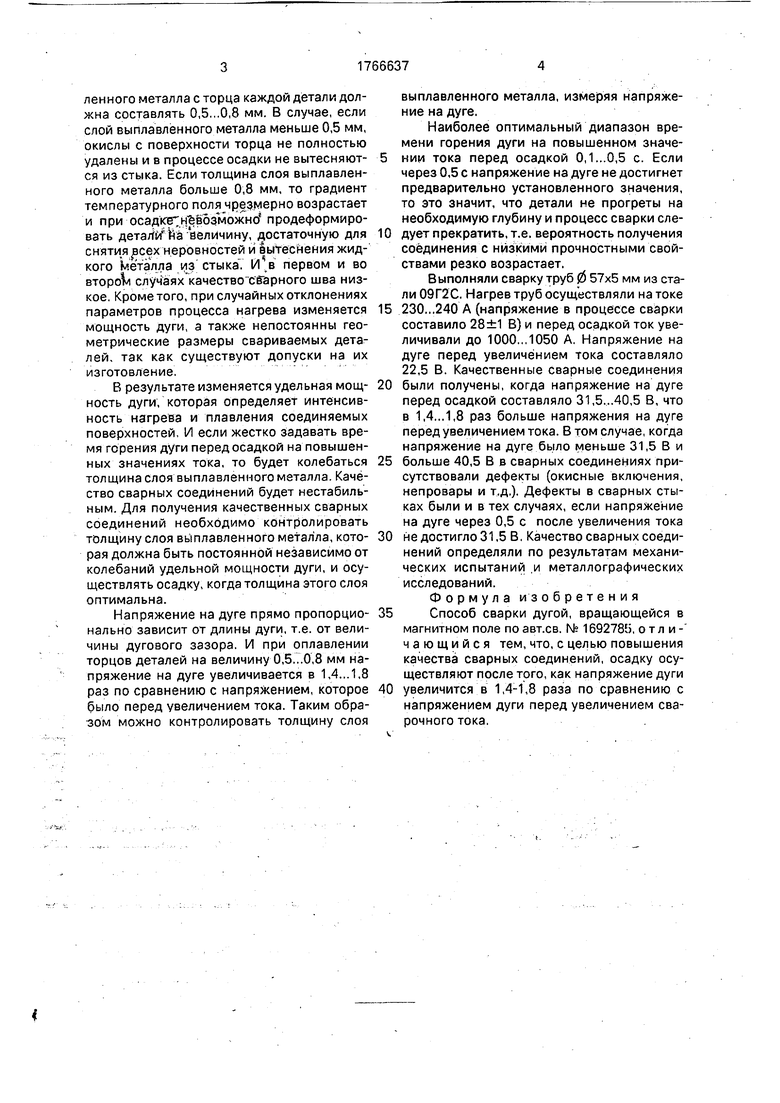

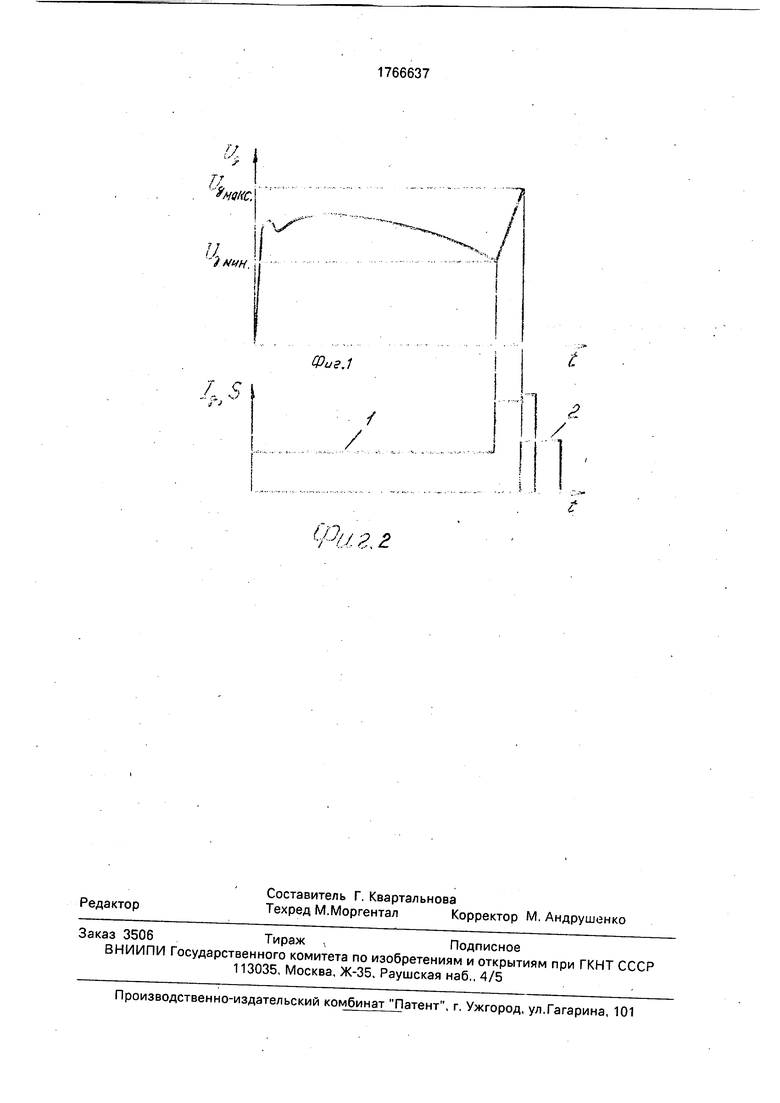

На фиг.1 изображен график изменения напряжения дуги в процессе сварки: на фиг.2 - временные диаграммы изменения тока дуги Ig (кривая 1) и перемещения S (кривая 2) подвижной плиты сварочной машины.

Способ сварки дугой, вращающейся в магнитном поле, состоит в том, что программируют ток дуги в процессе нагрева и- увеличивают его перед осадкой, измеряют

напряжение дуги в процессе нагреиа и увеличения тока, а осадку осуществляют после того, как напряжение дуги после увеличения тока увеличится в 1.4... 1,8 раз по сравнению с напряжением дуги перед увеличением тока.

В процессе нагрева деталей дуго, движущейся в магнитном поле, на соединяемых поверхностях образуется слой окисленного металла, который необходимо удалить перед осадкой, т.к. окисные включения в стыке значительно снижают прочностные свойства сварных соединений. Увеличение тока перед осадкой с несколько раз, по сравнению с током нагрева, приводит к интенсивному плавлению торцов соединяемых деталей и удалению окисленного r-.еталла в виде мелких брызг. Поверхность торцов покрывается равномерной пленкой жидкого металла, что благоприятно сказывается на качестве сварных соединений.

В результате исследований установлено, что перед осадкой толщина слоя выплав(Л

с

VJ

Os

о о со VI

ю

ленного металла с торца каждой детали должна составлять 0,5...0,8 мм. В случае, если слой выплавленного металла меньше 0,5 мм, окислы с поверхности торца не полностью удалены и в процессе осадки не вытесняются из стыка. Если толщина слоя выплавленного металла больше 0,8 мм, то градиент температурного поля чрезмерно возрастает и при осадке невозможно продеформиро- вать детали на величину, достаточную для снятия сех неровностей и вытеснения жидкого Металла из стыка. первом и во второчи случаях качествохбарного шва низкое. Кроме того, при случайных отклонениях параметров процесса нагрева изменяется мощность дуги, а также непостоянны геометрические размеры свариваемых деталей, так как существуют допуски на их изготовление.

В результате изменяется удельная мощность дуги, которая определяет интенсивность нагрева и плавления соединяемых поверхностей, И если жестко задавать время горения дуги перед осадкой на повышенных значениях тока, то будет колебаться толщина слоя выплавленного металла. Качество сварных соединений будет нестабильным. Для получения качественных сварных соединений необходимо контролировать толщину слоя выплавленного металла, которая должна быть постоянной независимо от колебаний удельной мощности дуги, и осуществлять осадку, когда толщина этого слоя оптимальна.

Напряжение на дуге прямо пропорционально зависит от длины дуги, т.е. от величины дугового зазора. И при оплавлении торцов деталей на величину 0,5...0,8 мм напряжение на дуге увеличивается в 1,4...1,8 раз по сравнению с напряжением, которое было перед увеличением тока. Таким образом можно контролировать толщину слоя

выплавленного металла, измеряя напряжение на дуге.

Наиболее оптимальный диапазон времени горения дуги на повышенном значении тока перед осадкой 0,1...0,5 с. Если через 0,5 с напряжение на дуге не достигнет предварительно установленного значения, то это значит, что детали не прогреты на необходимую глубину и процесс сварки следует прекратить, т.е. вероятность получения соединения с низкими прочностными свойствами резко возрастает.

Выполняли сварку труб 0 57x5 мм из стали 09Г2С. Нагрев труб осуществляли на токе

230...240 А (напряжение в процессе сварки составило 28±1 В) и перед осадкой ток увеличивали до 1000..,1050 А. Напряжение на дуге перед увеличением тока составляло 22,5 В. Качественные сварные соединения

были получены, когда напряжение на дуге перед осадкой составляло 31,5...40,5 В, что в 1,4...1,8 раз больше напряжения на дуге перед увеличением тока. В том случае, когда напряжение на дуге было меньше 31,5 В и

больше 40,5 В в сварных соединениях присутствовали дефекты (окисные включения, непровары и т.д.). Дефекты в сварных стыках были и в тех случаях, если напряжение на дуге через 0,5 с после увеличения тока

не достигло 31,5 В, Качество сварных соединений определяли по результатам механических испытаний и металлографических исследований.

Формула изобретения

Способ сварки дугой, вращающейся в магнитном поле по авт.св. № 1692785, отличающийся тем, что, с целью повышения качества сварных соединений, осадку осуществляют после того, как напряжение дуги

увеличится в 1,4-1,8 раза по сравнению с напряжением дуги перед увеличением сварочного тока.

-i i

Jr

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки | 1989 |

|

SU1838060A3 |

| Способ и устройство для сварки дугой | 1982 |

|

SU1050828A1 |

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1987 |

|

SU1489939A1 |

| Способ прессовой сварки | 1982 |

|

SU1055601A1 |

| Способ сварки | 1981 |

|

SU1030118A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1987 |

|

SU1701456A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1787089A3 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ стыковой сварки труб | 2024 |

|

RU2831672C1 |

Изобретение относится к сварке, в частности к прессовой сварке с нагревом деталей дугой, движущейся в магнитном поле, и может быть использовано в машиностроении и строительстве при сварке встык труб различного профиля, стержней и пластин, а также при тавровом соединении -рубы с пластиной. Цель изобретения - повышение качества сварных соединений. Способ включает программирование тока дуги в процессе нагрева и увеличение его перед осадкой; измерение напряжения дуги в процессе нагрева и увеличения тока, осуществление осадки после того, как напряжение дуги за интервал времени 0,1...0,5 с достигнет значения в 1,4.,.1,8 раз большего, чем перед увеличением тока. Способ позволяет контролировать толщину слоя выплавленного металла и осуществлять осадку, когда толщина этого слоя оптимальна. 1 ил.

,

1L

JMH ,

Фиг,1

/ 5

/ j

Јpt/ 2, г

t

2

/

| Способ сварки дугой, вращающейся в магнитном поле | 1987 |

|

SU1692785A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-07—Публикация

1988-05-16—Подача