Изобретение относится к сварке, в частности к прессовой сварке с нагревом дугой, вращающейся в магнитном поле, и может быть использовано при производстве сварных конструкций, состоящих из полых дета-, лей замкнутой формы, например при сварке двух труб встык.

Целью изобретения является упрощение оборудования и уменьшение расхода металла путем исключения оплавления торцов свариваемых деталей.

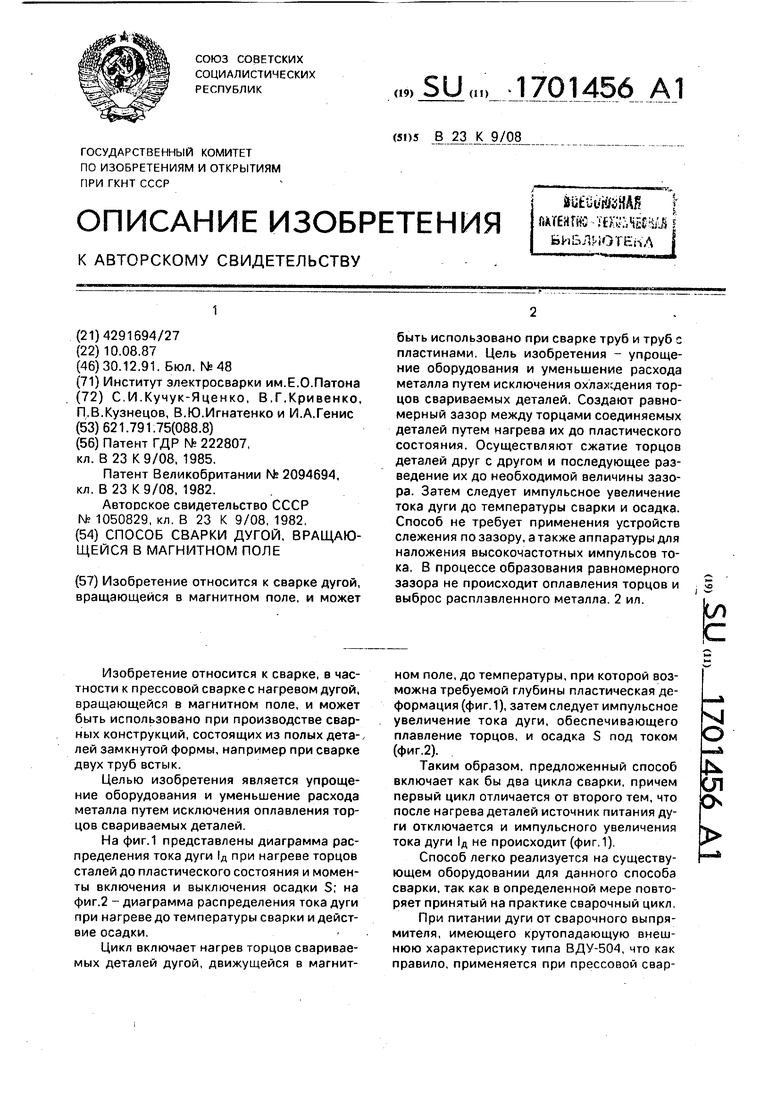

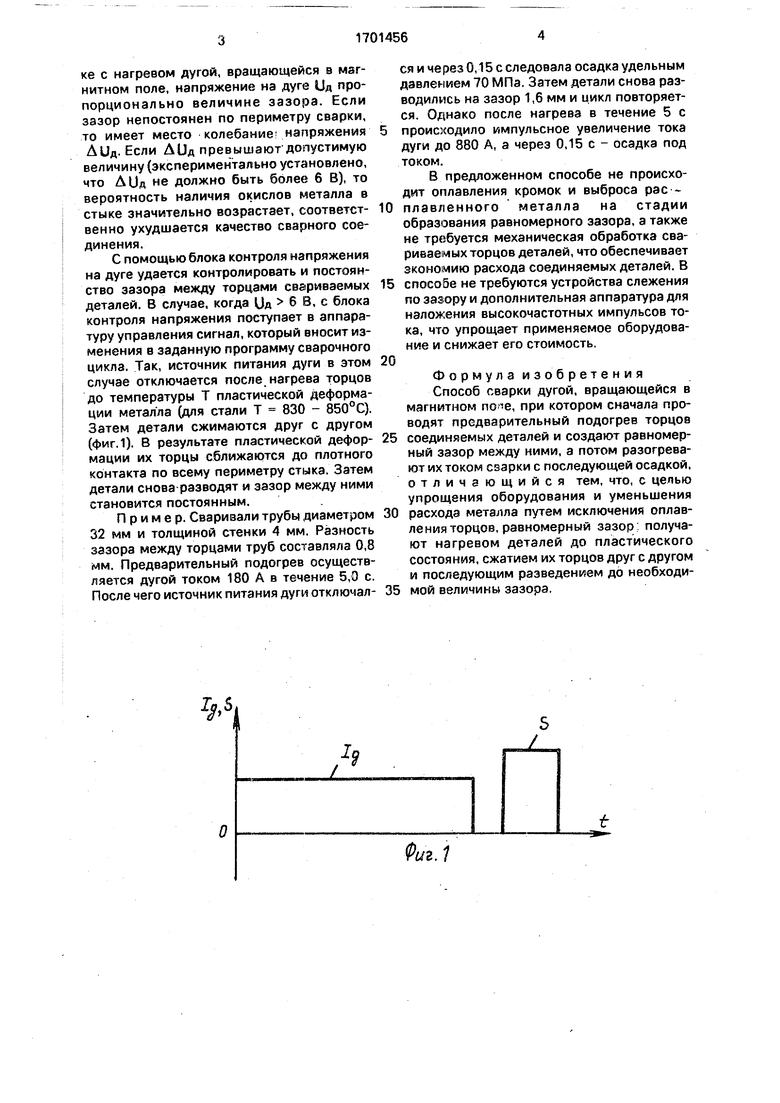

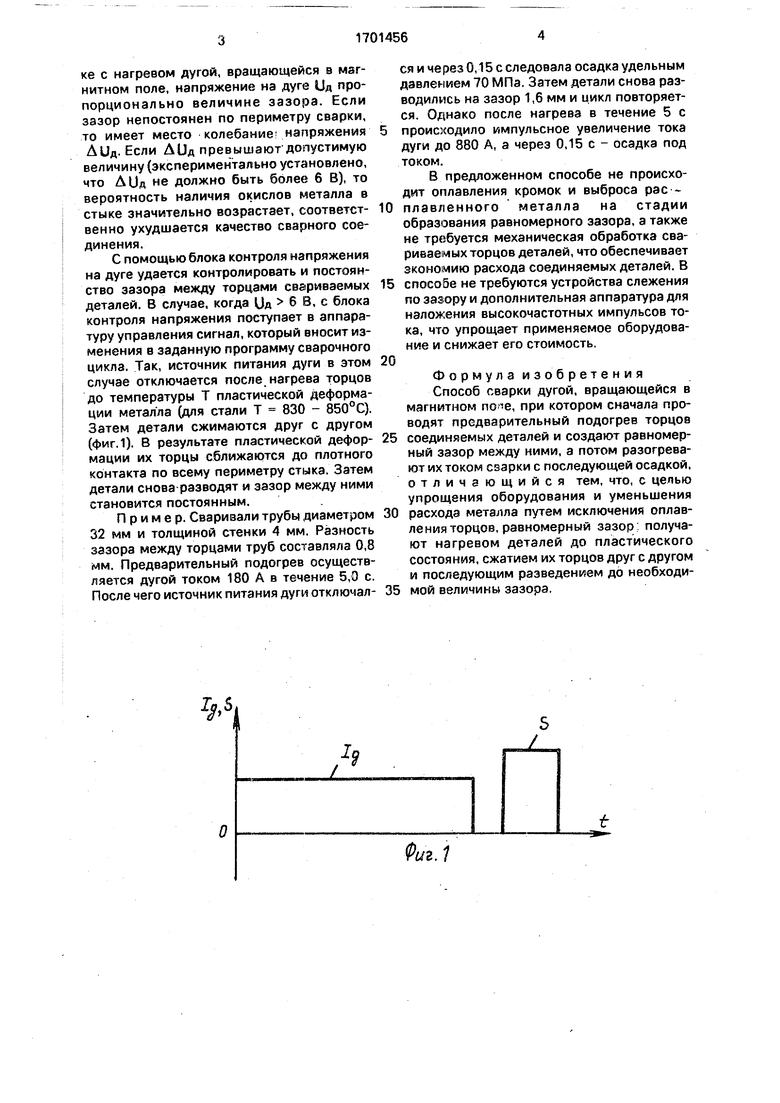

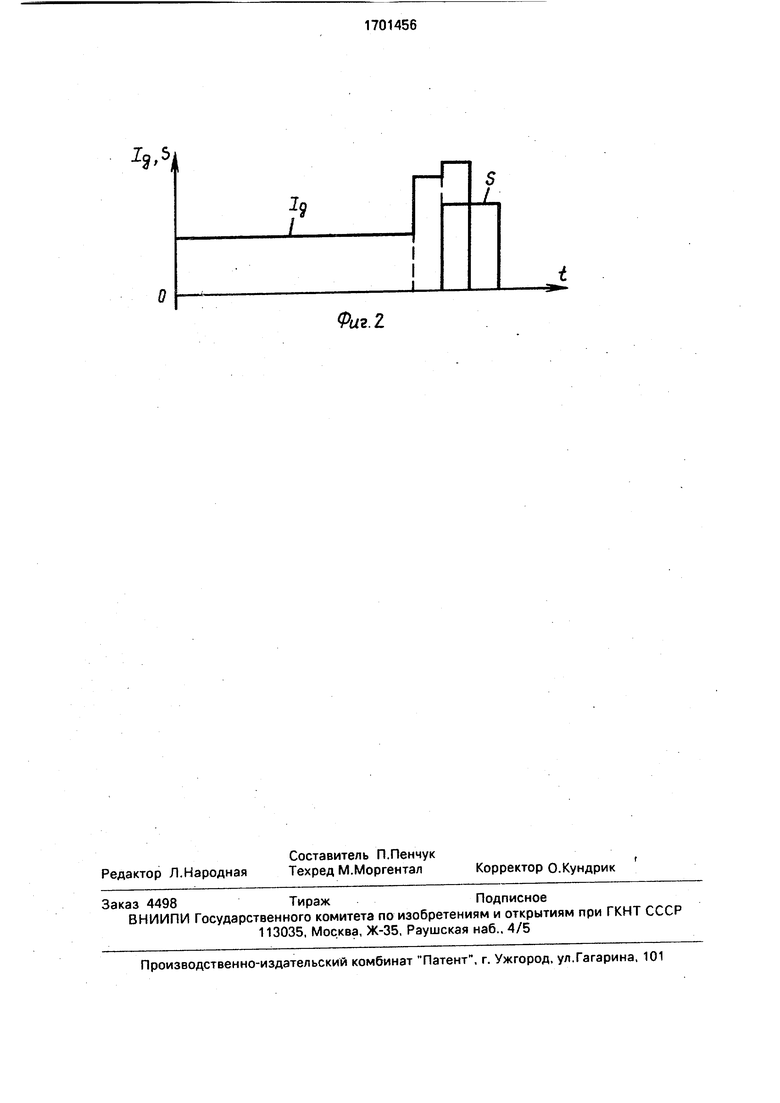

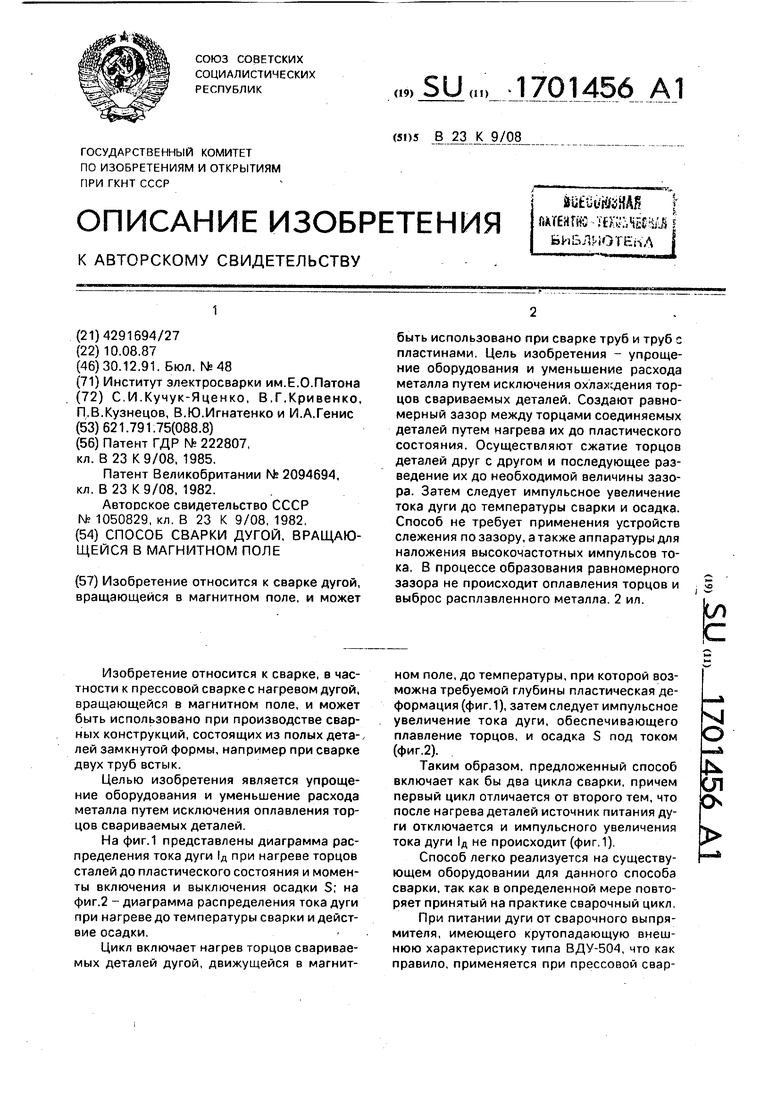

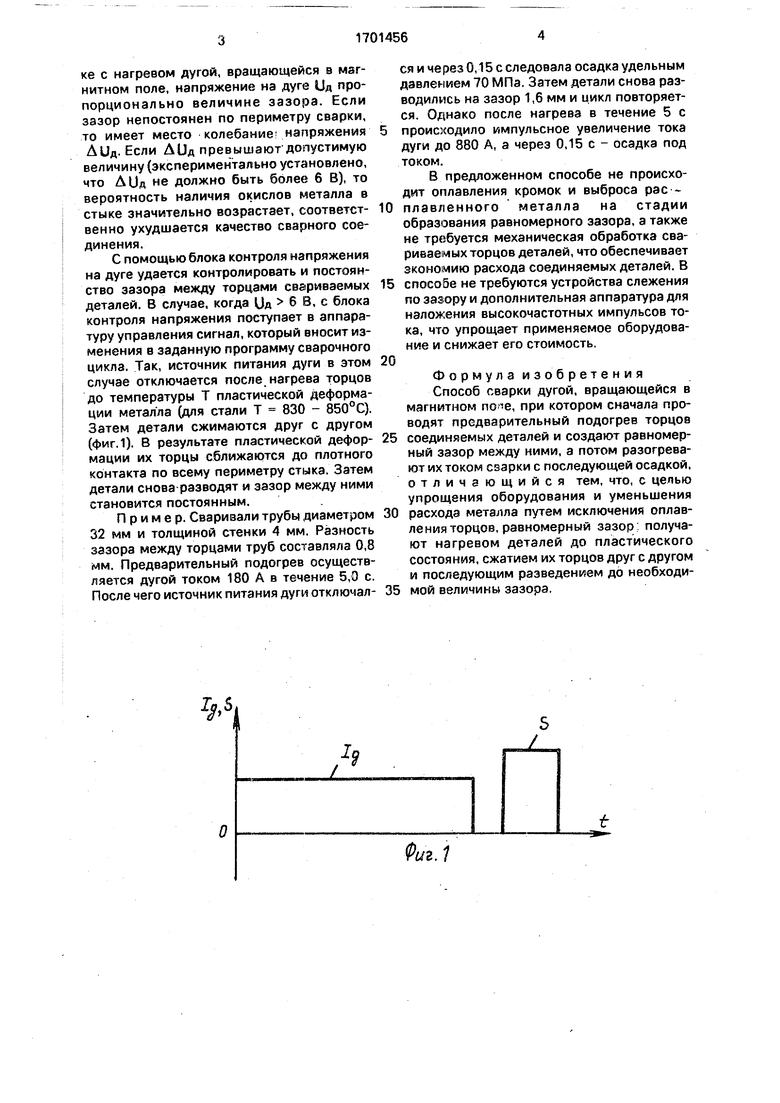

На фиг.1 представлены диаграмма распределения тока дуги 1Д при нагреве торцов сталей до пластического состояния и моменты включения и выключения осадки S; на фиг.2 -диаграмма распределения тока дуги при нагреве до температуры сварки и действие осадки.

Цикл включает нагрев торцов свариваемых деталей дугой, движущейся в магнитном поле, до температуры, при которой возможна требуемой глубины пластическая деформация (фиг. 1), затем следует импульсное увеличение тока дуги, обеспечивающего плавление торцов, и осадка S под током (фиг.2).

Таким образом, предложенный способ включает как бы два цикла сварки, причем первый цикл отличается от второго тем, что после нагрева деталей источник питания дуги отключается и импульсного увеличения тока дуги 1Д не происходит (фиг.1).

Способ легко реализуется на существующем оборудовании для данного способа сварки, так как в определенной мере повторяет принятый на практике сварочный цикл.

При питании дуги от сварочного выпрямителя, имеющего крутопадающую внешнюю характеристику типа ВДУ-504, что как правило, применяется при прессовой свар

О

Ј

СП

о

ке с нагревом дугой, вращающейся в магнитном поле, напряжение на дуге UA пропорционально величине зазора. Если зазор непостоянен по периметру сварки, то имеет место колебание напряжения Лид. Если ДУд превышают допустимую величину (экспериментально установлено, что Д1)д не должно быть более 6 В), то вероятность наличия окислов металла в стыке значительно возрастает, соответственно ухудшается качество сварного соединения,

С помощью блока контроля напряжения на дуге удается контролировать и постоянство зазора между торцами свариваемых деталей. В случае, когда Уд 6 В, с блока контроля напряжения поступает в аппаратуру управления сигнал, который вносит изменения в заданную программу сварочного цикла. Так, источник питания дуги в этом случае отключается после, нагрева торцов до температуры Т пластической деформации металла (для стали Т 830 - 850° С). Затем детали сжимаются друг с другом (фиг.1). В результате пластической деформации их торцы сближаются до плотного контакта по всему периметру стыка. Затем детали снова разводят и зазор между ними становится постоянным.

Пример. Сваривали трубы диаметром 32 мм и толщиной стенки 4 мм. Разность зазора между торцами труб составляла 0,8 мм. Предварительный подогрев осуществляется дугой током 180 А в течение 5,0 с. После чего источник питания дуги отключался и через 0,15 с следовала осадка удельным давлением 70 МПа. Затем детали снова разводились на зазор 1,6 мм и цикл повторяется. Однако после нагрева в течение 5 с происходило импульсное увеличение тока дуги до 880 А, а через 0,15 с - осадка под током.

В предложенном способе не происходит оплавления кромок и выброса рас - 0 плавленного металла на стадии образования равномерного зазора, а также не требуется механическая обработка свариваемых торцов деталей, что обеспечивает экономию расхода соединяемых деталей. В 5 способе не требуются устройства слежения по зазору и дополнительная аппаратура для наложения высокочастотных импульсов тока, что упрощает применяемое оборудование и снижает его стоимость. 0

Формула изобретения Способ сварки дугой, вращающейся в магнитном поче, при котором сначала проводят предварительный подогрев торцов 5 соединяемых деталей и создают равномерный зазор между ними, а потом разогревают их током сварки с последующей осадкой, отличающийся тем, что, с цепью упрощения оборудования и уменьшения 0 расхода металла путем исключения оплавления торцов, равномерный зазор получают нагревом деталей до пластического состояния, сжатием их торцов друг с другом и последующим разведением до необходи- 5 мой величины зазора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1982 |

|

SU1050829A1 |

| Способ прессовой сварки | 1982 |

|

SU1055601A1 |

| СПОСОБ ПРЕССОВОЙ СВАРКИ С НАГРЕВОМ ДЕТАЛЕЙ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 1999 |

|

RU2181647C2 |

| Способ сварки дугой, вращающейся в магнитном поле | 1987 |

|

SU1489939A1 |

| Способ сварки | 1989 |

|

SU1838060A3 |

| Способ стыковой сварки оплавлением полых элементов с изделием | 1988 |

|

SU1637973A1 |

| СПОСОБ ПРЕССОВОЙ СВАРКИ | 2013 |

|

RU2574544C2 |

| Способ сварки | 1981 |

|

SU1030118A1 |

| Способ стыковой сварки давлением | 1985 |

|

SU1268343A1 |

Изобретение относится к сварке дугой, вращающейся в магнитном поле, и может быть использовано при сварке труб и труб с пластинами. Цель изобретения - упрощение оборудования и уменьшение расхода металла путем исключения охлаждения торцов свариваемых деталей. Создают равномерный зазор между торцами соединяемых деталей путем нагрева их до пластического состояния. Осуществляют сжатие торцов деталей друг с другом и последующее разведение их до необходимой величины зазора. Затем следует импульсное увеличение тока дуги до температуры сварки и осадка. Способ не требует применения устройств слежения по зазору, а также аппаратуры для наложения высокочастотных импульсов тока. В процессе образования равномерного зазора не происходит оплавления торцов и выброс расплавленного металла. 2 ил.

Л

О

/

Фиг.1

Qai.Z

| НАГНЕТАТЕЛЬНЫЙ КЛАПАН ТОПЛИВНОГО НАСОСА | 1965 |

|

SU222807A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО КАРДАННОГО ВАЛА | 1994 |

|

RU2094694C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1982 |

|

SU1050829A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-30—Публикация

1987-08-10—Подача