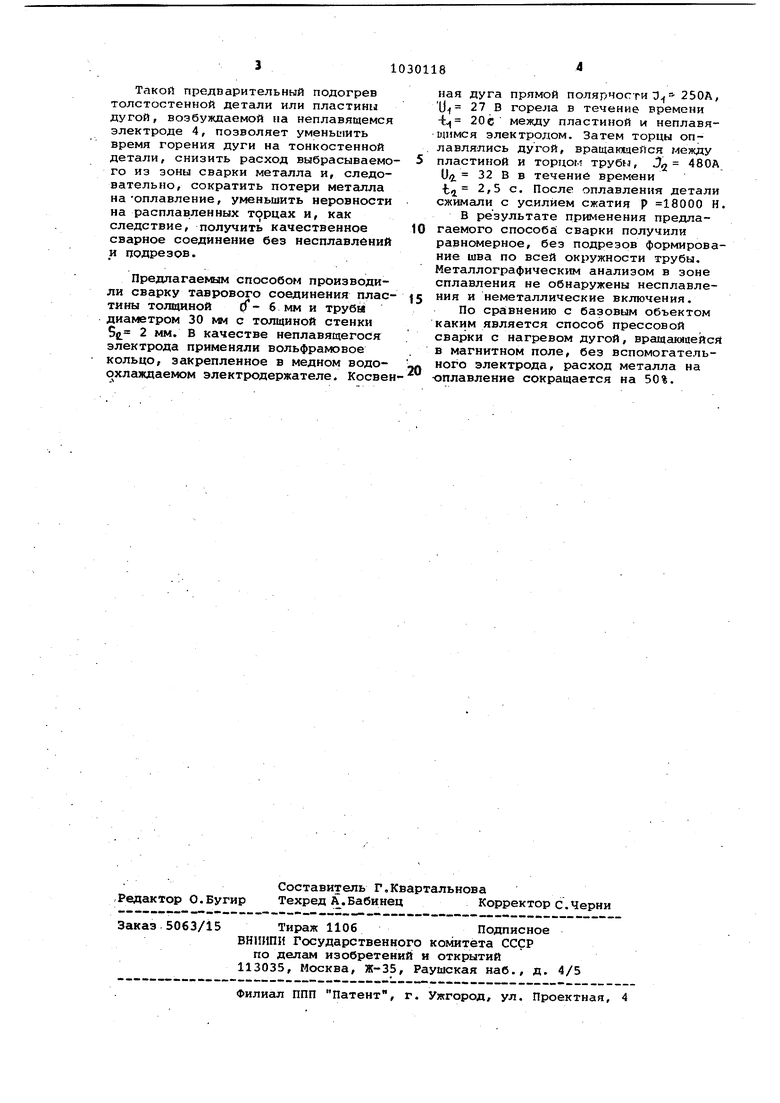

Изобр)етение относится к сварке, в частности к способам прессопоП сварки, при которых в качестве исто ника нагрева торцов caapHsaeMtJx деталей применяется дуга, перемещаю щаяся в магнитном поле, и может бить использована преимущественно в производстве сварных конструкций, состоящих из деталей замкнутой Фop разных по толщине, либо при сварке тавровых соединений труби с пластиной, Известен способ сварки, при кото ром торцы деталей замкнутой формьл разогревают дугой, вращающейся «в магнитном поле и горяпей между дета лями либо деталями и дополнительным неплавятимся электродом, а затем сжимаютс усилием осадки 1. Недостатком способа является то, что качественное сварНое соединение об-разуется только при равномерном, одинаковом прогреве обеих деталей, а это возможно при сварке деталей со стенками равной толщины. Известен способ дугоконтактной сварки давлением труб, с плитами Сз Недостатком способа является то, что при сварке разнотолщинных деталей либо при сварке трубы с массивной пластиной для достаточного прогрева более массивной детали нео ходимо увеличивать сварочный ток или время горения дуги, что сопровождается увеличением расхода метаяла тонкостенной детали или трубы и неравномерным сплавлением ее торца, приводящим к образованию сва ного соединения с несплавлениями и подрезами.. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ сварки деталей.различной толщины, при кото ром используют два неплавящихся кольцевых электрода, между которыми возбуждают дугу, вращающуюся в магнитном поле. Дугой нагревают торцы соединяемых деталей, после чего производят осадку. Для получения качественного соединения за сче обеспечения оптимального распределения тепловложения между соединяемыми деталями в процессе сварки изменяют расстояние между электродами и соединяемыми деталями по опр деленной программе З. лч. Недостатком известного способа является использование неплавящихся электродов, один из которых располагают внутри полой детали, так как два электрода могут быть исполь зованы не для всех типов соединений Наличие второго электрода усложняет сварочное оборудование. Использование двух неплавятихся электродов ограничивает толщину свариваемых деталей. Так, в процессе исследований установлено, что дуга вращается устойчиво под действием магнитного поля, если зазор между электродами не более 3 мм, т.е. дуга имеет длину менее 3 мм. Таким образом, толщина j детали в известном способе должна быть также менее 3 мм. В противном случае дуга, горящая между неплацящимися электродами, не обеспечит равномерный нагрев по толщине детали. Цель изобретения - упрощение.сварочного оборудования и расширение ;диапазона свариваемых толщин. Эта цель достигается тем, что согласноспособу сварки деталей различной толщины, при котором используют неплавящийся кольцевой электрод, а торцы соединяемых деталей нагревают дугой, вращающейся в .магнитном поле, после чего производят осадку, сначала, дугу возбуждают между толстостенной деталью и неплавящимся электродом, который располагают вокруг тонкостенной детали, а затем дугу переводят в зазор между соединяемыми деталями. На чертеже представлена технологическая схема, поясняющая суть способа. . Процесс сварки начинают с возбуждения дуги 1 и перемещения ее в радиальном магнитном поле, создаваемом электромагнитов2, между толстостенной деталью 3 и неплавящимся электродом 4. Рабочая часть неплавящегося электрода 4 имеет форму тонкостенной детали 5 и охватывает ее по всему контуру. Мощность дуги выбирается такой, чтобы при минимальном времени горения обеспечивался нагрев торца детали 3 ( без сплавления поверхности) до температуры, блнгзкой к температуре плавления. По достижении необходимого прогрева коммутирующим устройством б дугу переводят с неплавящегося электрода 4 на тонкостенную деталь 5 и увеличивают мощность до значений, обеспечиваххцих необходимое проплавление обеих деталей. Для получения соединения детали с равномерно оплавленными торцами сжимают с усилием осадки. Одним из возможных способов перевода дуги с неплавящегося электрода 4 на тонкостенную деталь 5 является способ, при котором неплавящийся электрод 4 отводят от детали 3 с одновременным приближением к ней тонкостенной детали 5. В этом случае происходит самостоятельное возбуждение дуги между свариваемыми деталями и гашение ее между толстостенной деталью 5 и неплавявдймся электродом 4.

Такой предварительный подогрев толстостенной детали или пластины дугой, возбуждаемой на неплавящемся электроде 4, позволяет уменьшить время горения дуги на тонкостенной детали, снизить расход выбрасываемого из зоны сварки металла и, следовательно, сократить потери металла на -оплавление, уменьшить неровности на расплавленных торцах и, как следствие, получить качественное сварное соединение без несплавлбний и подрезов.

Предлагаемым способом производили сварку таврового соединения пластины толщиной сГ- 6 мм и труба диаметром 30 мм с толщиной стенки 5е 2 мм. В качестве неплавящегося электрода применяли вольфрамовое кольцо, закрепленное в медном водоохлаждаемом электродержателе. Косвенная дуга прямой полярности О 250А, U 27 В горела в течение времени -t 20с между пластиной и неплавящимся электродом. Затем торцы оплавлялись дугой, вращающейся между пластиной и торцои трубьз, J 480А и 32 В в течение времени 2,5 с. После оплавления детали сжимали с усилием сжатия Р 18000 Н.

В результате применения предла0гаемого способа сварки получили равномерное, без подрезов формирование шва по всей окружности трубы. Металлографическим анализом в зоне сплавления не обнаружены несплавления и неметаллические включения.

5

По сра;внению с базовым объектом каким является способ прессовой сварки с нагревом дугой, вращающейся в магнитном поле, без вспомогательного электрода, расход металла на

0 оплавление сокращается на 50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессовой сварки | 1982 |

|

SU1055601A1 |

| Способ и устройство для сварки дугой | 1982 |

|

SU1050828A1 |

| Способ сварки | 1989 |

|

SU1838060A3 |

| Устройство для обработки магнитоуправляемой дугой | 1983 |

|

SU1094689A1 |

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ дуговой сварки | 1983 |

|

SU1110575A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

СПОСОБ СВАРКИ деталей раэ личной толщины, при котором используют неплавящийся кольцевой.электрод, а торцы соединяемых деталей нагревают дугой, вращающейся в магнитном поле, после чего производят осадку, от лич а ю щ и и ся тем, что; с целью упрощения сварочного оборудования и расширения диапазона свариваеких толщин, сначала дугу .возбуждают между толстостенной деталью и неплавящимся электродом, который располагают вокруг тонкостенной детали, а затем дугу переводят в зазор между соединяемыми .

| i | |||

| Кочановский Н.Я | |||

| и др | |||

| Сварка электрической дугой, вращающейся в магнитном поле | |||

| Сварочное производство, | |||

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| J | |||

Авторы

Даты

1983-07-23—Публикация

1981-11-03—Подача