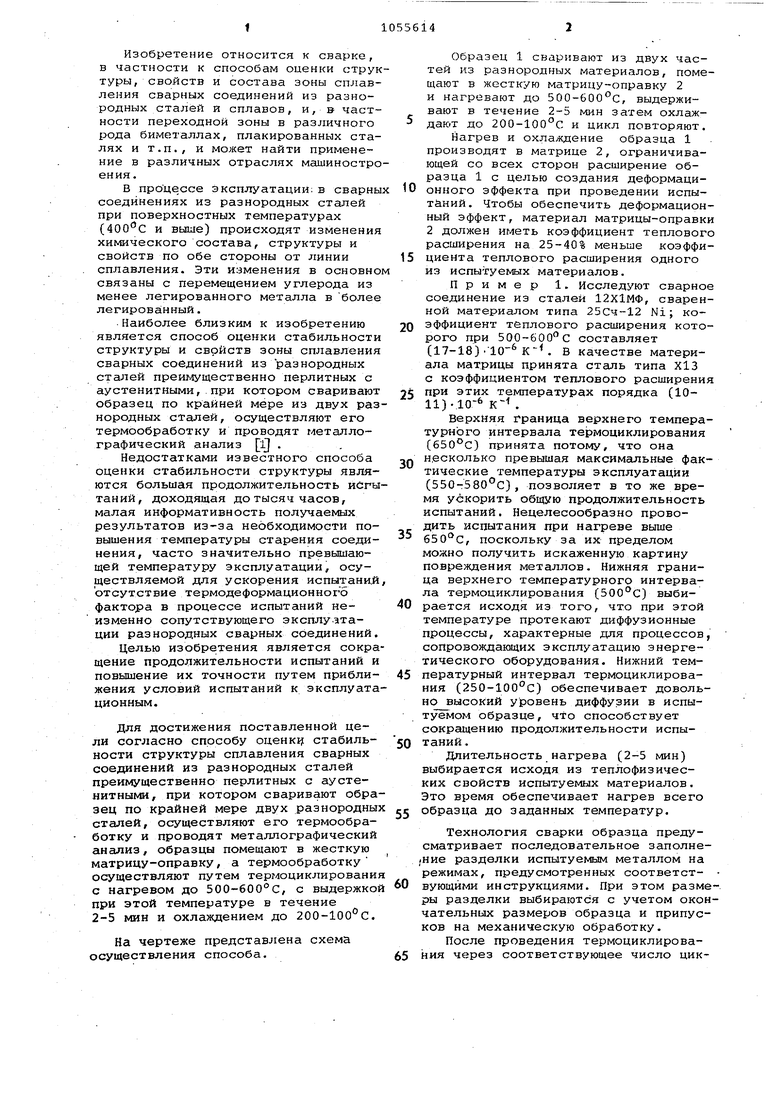

Изобретение относится к сварке, в частности к способам оценки струк туры, свойств и состава зоны сплавления сварных соединений из разнородных сталей и сплавов, и, в частности переходной зоны в различного рода биметаллах, плакированных сталях и т.п., и может найти применение в различных отраслях машиностро ения. В процессе эксплуатации;в сварны соединениях из разнородных сталей при поверхностных температурах ( и выше) происходят изменения химического состава, структуры и свойств по обе стороны от линии сплавления. Эти изменения в основно связаны с перемещением углерода из менее легированного металла в более легирова нный. Наиболее близким к изобретению является способ оценки стабильности структуры и свойств зоны сплавления сварных соединений из разнородных сталей преиглущественно перлитных с аустенитными, при котором сваривают образец по крайней мере из двух раз нородных сталей, осуществляют его термообработку и проводят металлографический анализ l . Недостатками известного способа оценки стабильности структуры являются большая продолжительность иСгы таний, доходящая до тысяч часов, малая информативность получаемых результатов из-за необходимости повышения температуры старения соединения, часто значительно превышающей температуру эксплуатации, осуществляемой для ускорения испытаний отсутствие термодеформационного фактора в процессе испытаний неизменно сопутствующего эксплуатации разнородных сварных соединений. Целью изобретения является сокра щение продолжительности испытаний и повышение их точности путем приближенин условий испытаний к эксплуата ционным. Для достижения поставленной цели согласно способу оценк стабильности структуры сплавления сварных соединений из разнородных сталей преимущественно перлитных с аустенитными, при котором сваривают обра зец по крайней мере двух разнородны сталей, осуществляют его термообработку и проводят металлографический анализ, образцы помещают в жесткую матрицу-оправку, а термообработку осуществляют путем термоциклировани с нагревом до 500-600°С, с выдержко при этой температуре в течение 2-5 мин и охлаждением до 200-100 С. На чертеже представлена схема осуществления способа. Образец 1 сваривают из двух частей из разнородных материалов, помещают в жесткую матрицу-оправку 2 и нагревают до 500-600°С, выдерживают в течение 2-5 мин затем охлаждают до 200-100-с и цикл повторяют. Нагрев и охлаждение образца 1 производят в матрице 2, ограничивающей со всех сторон расширение образца 1 с целью создания деформационного эффекта при проведении испытаний. Чтобы обеспечить деформационный эффект, материал матрицы-оправки 2 должен иметь коэффициент теплового расширения на 25-40% меньше коэффициента теплового расширения одного из испытуемых материалов. Пример 1, Исследуют сварное соединение из сталей 12Х1МФ, сваренной материалом типа 25Сч-12 Ni; коэффициент теплового расширения которого при 500-600С составляет (17-18)Ю К . В качестве материала матрицы принята сталь типа Х13 с коэффициентом теплового расширения при этих температурах порядка (1011) . Верхняя граница верхнего температурного интервала термоциклирования (650°С) принята потому, что она несколько превышая максимальные фактические температуры эксплуатации (550-580-с) , позволяет в то же время ускорить общую продолжительность испытаний. Нецелесообразно проводить испытании при нагреве выше 650°С, поскольку за их пределом можно получить искаженную картину повреждения металлов. Нижняя граница верхнего температурного интервала термоциклирования (500с) выбирается исходя из того, что при этой температуре протекают диффузионные процессы, характерные для процессов, соПрозождаквдих эксплуатацию энергетического оборудования. Нижний температурный интервал термоциклирования (250-100с) обеспечивает довольно высокий уровень диффузии в испытуемом образце, что способствует сокращению продолжительности испытаний. Длительность нагрева (2-5 мин) выбирается исходя из теплофизических свойств испытуемых материалов, Это время обеспечивает нагрев всего образца до заданных температур. Технология сварки образца предусматривает последовательное заполнение разделки испытуемым металлом на режимах, предусмотренных соответствующими инструкциями. При этом размеры разделки выбираются с учетом окончательных размеров образца и припусков на механическую обработку. После проведения термоциклирования через соответствующее число цик3 . 105561.44

лов образец подвергают металлографи-углероживания составляет 0,16 мм,

ческому исследованию и определяют общая продолжительность испытани величину зоны обезуглероживания. Ис-500 ч. Чтобы получить такой же эффект

пытания продолжают до тех пор, покапри изометрической выдержке при

прекратится изменение ширины зоныбОО С, требуется 4000 ч испытаний,

обезуглероживания.5 таким образом, -продолжительность исПример 2. Образцы разнород-пытаний сокращается в восемь раз. ного сварного соединения 15Х5М+

+Х22Н10 подвергают циклическому на-Информативность результатов исгреву в матрице из стали типа XI3пытаний повышается за счет более

при параметрах 550°С. 100°С. За10 рельефного выявления зоны обезуглеро3000 циклов нагрева величина обез-живания в более короткое время.

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для испытания на термическую усталость сварных соединений | 1982 |

|

SU1089483A1 |

| Способ сварки разнородных сталей | 1989 |

|

SU1646740A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СОВМЕСТИМОСТИ РАЗЛИЧНЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ В ПЛАКИРОВАННОМ ИЗДЕЛИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2556801C2 |

| Способ электродуговой сварки | 1981 |

|

SU967719A1 |

| Способ изготовления сварного образца для коррозионных испытаний | 1988 |

|

SU1528631A2 |

| Способ изготовления сварных соеди-НЕНий из СТАлЕй | 1979 |

|

SU806324A1 |

| Проволока для сварки среднеуглеродистых среднелегированных броневых сталей | 2017 |

|

RU2692145C1 |

| Способ сварки изделий из чугуна | 1982 |

|

SU1058756A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЛИТНОГО РЕЛЬСА С ПРЕВОСХОДНЫМИ ИЗНОСОСТОЙКОСТЬЮ И ПЛАСТИЧНОСТЬЮ | 2007 |

|

RU2400543C1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1815071A1 |

СПОСОБ ОЦЕНКИ СТАБИЛЬНОСТИ СТРУКТУРЫ СПЛАВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ преимущественно перлитных с аустенитными, при котором сваривают образец по кр 1Иней мере из двух разнородных сталей, осуществляют его термообработку и проводят металлографический ангшиз, о т л и ч а ю щи и с я тем, что, с целью сокршцення продол жвтельности испытаний и повьыения. точности путем приближения условий испытаний к эксппуд ационным, образцы помещгиот в жесткую матрицу-оправку , а термообработку осуществляют путем Термоциклирования СiiarpeBOM до 500-€00 С, с выдержкой при этой температуре в течение 2-5 мин и охлаяодением до 200-100с. О W W 9)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зеленин В.И | |||

| Сварные соединения разнородных сталей | |||

| М.-л., Маыиностроение, 1966, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-11-23—Публикация

1982-01-15—Подача