1

Изобретение относиться к получению масе. с помощью растворителей и может быть и :пользавано в нефтеперерабатьввающей промышленности.

Известен способ получе1Н ИЯ масел из нефтяных остатков путем деаофальтизации и прояаиом до коксуемости 1-1,5 .вес. % с последующей очисткой полученного деасфальтизата фенолом.

Ироцесс очистки гудро1на -пропаном с последующей обработкой деасфальтизата фенилом имеет следующие недостатки:

низкий выход рафината от сырья вследствие значительных ooTeipb . с асфальтом и экстр-актом;

трудности получения масел с коксуемостью ниже 0,4 .вес. %;

высокий удельный ра1сход пропана на тонну получаемого масла.

Для повышения выхода рафината ,за счет уменьшения потерь масла с битумом при деасфальтизации сырья я экстрактом при феиольной очистке деасфальтизата, уменьшоиия расхода фенола и создания условий, асЗволяющих осуществлять процесс экстракции в аппаратах колонного типа (роторио-дисковые контакторы, насадочные -колоины и т. д.) предлагается сырье (подвергать деаюфальтИЗс д.йи до ко-йсуемости 3,0-5,0 вес. %. Получе.-ь

ный раствор деасфальпизата в стропане-лодве гают фенольной очистке.

Жел-ательно обработку сырья пропаном проводить при 45-55°С, а обработку фенолом раствора деасфальтизата в пропане - при 70-90°С.

Растворы асфальта, экстракта и рафината перегонкой освобождают от пропаиа и фенола.

Пример 1. На пилотной установке непр рыв.ного действия остаток -волгопрадской с УСЛОВ.НОЙ 1вязкостью при 100°С 7,02°Е и коксуемостью 6,7 вес. % подвергают легкой деасфальтизации пропаном при кратност) 3,5 : 1 (по secy) и температу1ре 53°С. Полученный pacTiBop деасфальтизата IB иропаие подвергают очистке фенолом три температурах, близких к критической (70-90°С), при весовой кратности 1,5 : 1 (на исходный гудрон).

В результате очистки получены 64,3 вес. % рафииата с ко.к1суемостью 0,26 вес. %, 12,7 вес. % асфальта и 23 вес. % экстракта. После депарафинизации из рафината получено масло L индексом вязкости 89 и температурой застывания - 18°С.

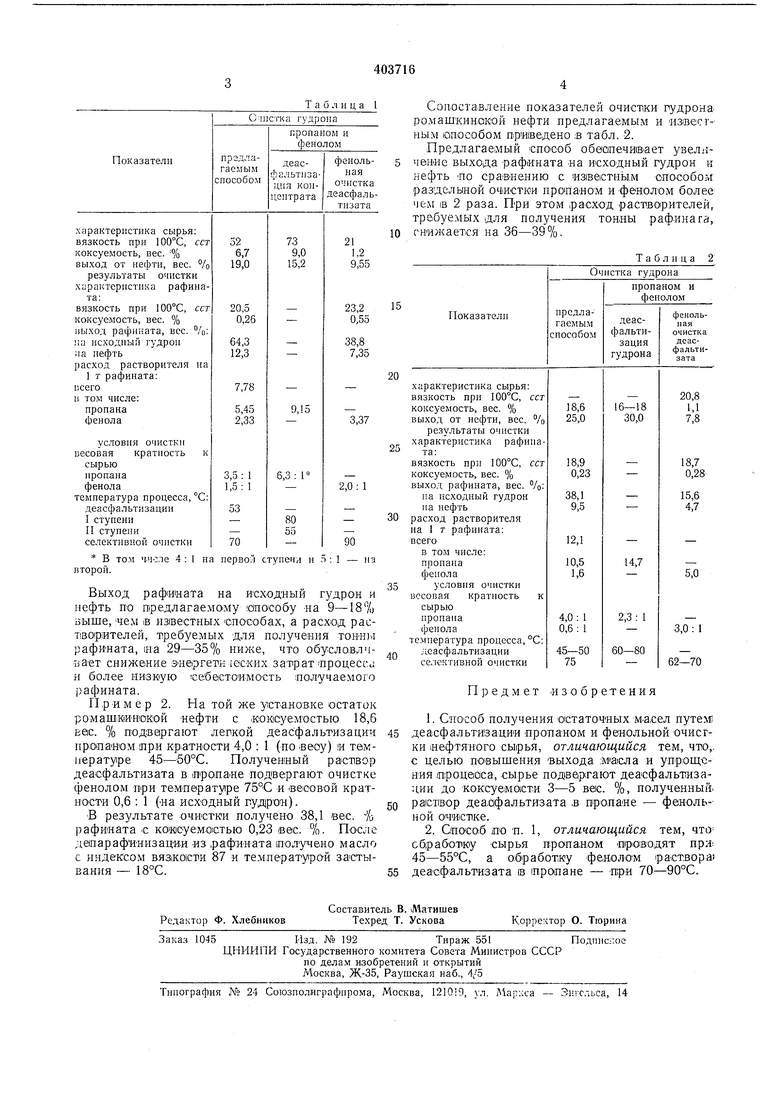

Сопоставление показателей очистки гудрона волгоградской нефти предлагаемым и известными способами приведено в табл. 1.

Таблица 1

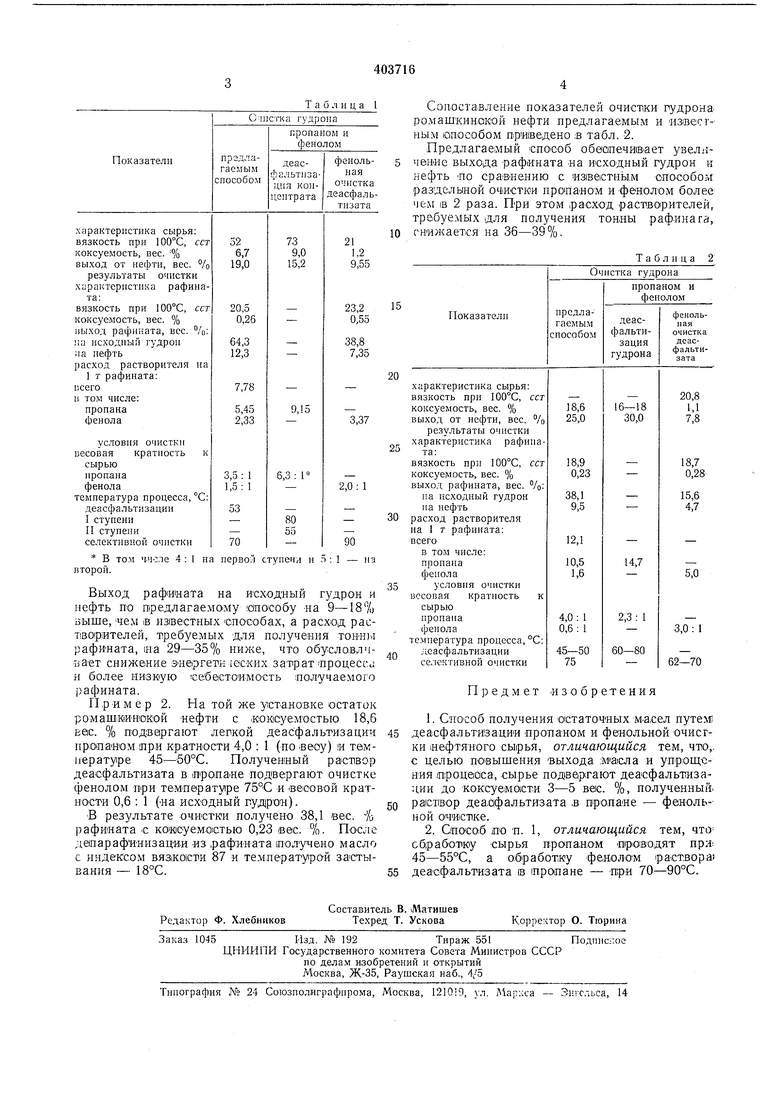

Сопоставление показателей очистки гудрона ромашкинакой нефти нредлагаемым и извесгным юпособом приведено в табл. 2.

Предлагае)мый способ обеапечивает увеличение выхода рафината на исходный гудрон к нефть по сравнению с известным способом разделыной очистки пропаиоМ и фенолом более чем в 2 раза. При этом расход растворителей, требуемых для получения тонны рафинага, снижается на 36-39%.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деасфальтизации и экстракции нефтяного остаточного сырья | 1981 |

|

SU1055756A1 |

| Способ деасфальтизации остатков высокопарафинистых нефтей | 1976 |

|

SU687107A1 |

| Способ получения смазочного масла | 1975 |

|

SU555126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ И ЦЕРЕЗИНОВ | 1973 |

|

SU376434A1 |

| Способ получения остаточных масел | 1987 |

|

SU1567602A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЕЙ | 1990 |

|

RU2032705C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЛАСТИФИКАТОРОВ | 2016 |

|

RU2628065C2 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| Способ получения смазочного масла | 1990 |

|

SU1825815A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ | 1973 |

|

SU395427A1 |

Авторы

Даты

1973-01-01—Публикация