Изобретение относится к технологии полупроводниковых приборов, в частности к технологии изготовления кремниевых эпитаксиальных структур.

Для формирования кремниевых эпитаксиальных структур для изготовления высоковольтных полупроводниковых приборов применяют различные способы, заключающиеся в эпитаксиальном осаждении на слаболегированную монокристаллическую подложку сильнолегированного полупроводникового поликристаллического слоя, обработке поверхности осажденного полупроводникового слоя параллельно обратной поверхности монокристаллической подложки и последующем удалении до необходимой толщины части монокристаллической подложки.

Основным недостатком этих известных способов является то, что при эпитаксиальном осаждении поликристаллического полупроводникового слоя из газовой фазы продукты химических реакций повреждают обратную сторону монокристаллической подложки, что затрудняет точную обработку полупроводникового поликристаллического слоя параллельно обратной стороне подложки.

Этот недостаток устранен в известном способе изготовления кремниевых эпитаксиальных структур, в котором перед эпитаксиальным осаждением обратную сторону подложки маскируют химически стойким соединением, например слоем нитрида или двуокиси кремния.

Однако при использовании этого способа также, как и описанных выше, при проведении дальнейших технологических операций изготовления полупроводниковых приборов, в частности при высокотемпературных операциях окисления и диффузии, происходит коробление эпитаксиальных структур. Это приводит к разрушению части структур при технологических обработках из-за ухудшения их совместимости с оснасткой и снижению выхода годных структур на операциях фотолитографической обработки из-за повышенных погрешностей совмещения топологических рисунков.

Наиболее близким техническим решением к изобретению является способ изготовления эпитаксиальных кремниевых структур, включающий осаждение на монокристаллическую кремниевую подложку поликристаллического слоя кремния, его шлифование, удаление части подложки параллельно шлифовальной поверхности поликристаллического слоя кремния, или внесение на поликристаллический слой кремния защитного покрытия.

Защитное покрытие наносится на изготовленные эпитаксиальные структуры перед высокотемпературными технологическими операциями формирования областей полупроводниковых приборов. Нанесение защитного покрытия проводится при температуре не более 800оС осаждением из газовой фазы. Толщина этого покрытия обычно не превышает нескольких микрон при толщине поликристаллического слоя для обеспечения эпитаксиальной структуре механической прочности обычно не менее 150 мкм. В качестве защитного покрытия используют слои нитрида кремния, окиси алюминия и др. , в которых величина коэффициента диффузии кислорода мала по сравнению с кремнием. Защитное покрытие наносят только на поликристаллический слой для того, чтобы формирование маскирующих слоев на монокристаллической подложке для проведения дальнейших операций (например, локальной диффузии) можно было осуществлять с помощью термического окисления кремния.

Для удаления материала защитного покрытия, осажденного на монокристаллической части структуры при маскировании поликристаллического слоя, покрытие на поликристаллическом слое дополнительно маскируют, например, с помощью защитных лаков или фоторезистов, после чего очищают монокристаллическую часть структуры, например, с помощью селективных травителей с последующим удалением лака или фоторезиста с поликристаллической части структуры. Эти дополнительные операции усложняют технологический процесс изготовления кремниевых эпитаксиальных структур и приводят к дефектности поверхности подложки.

Исключить попадание материала защитного покрытия на монокристаллическую часть структуры, можно также путем ее экранирования за счет плотного прижатия структуры перед нанесением защитного покрытия на поликристаллический слой, например, к плоской графитовой поверхности, покрытой слоем карбида кремния. Однако в процессе нагрева перед нанесением защитного покрытия система "эпитаксиальная структура - экран" из-за разности коэффициентов термического линейного расширения деформируется, прилегание эпитаксиальной структуры к экрану становится неполным, и защитный слой попадает на часть поверхности монокристаллической подложки, что также вызывает необходимость очистки поверхности подложки. Кроме того, при соприкосновении поверхности монокристаллической подложки с экраном на поверхности подложки появляют ся дефекты в виде царапин.

Целью изобретения является повышение качества структур за счет уменьшения плотности дефектов на их монокристаллической поверхности и упрощение процесса изготовления структур.

Цель достигается тем, что по способу изготовления эпитаксиальных кремниевых структур, включающему осаждение на монокристаллическую кремниевую подложку поликристаллического слоя кремния, его шлифование, удаление части подложки параллельно шлифовальной поверхности поликристаллического слоя кремния, нанесение на поликристаллический слой кремния защитного покрытия проводят после шлифования слоя поликристаллического кремния.

Такая последовательность технологических операций позволяет удалять защитное покрытие с монокристаллической подложки одновременно с операцией сошлифовки до необходимой толщины монокристаллической части подложки, что упрощает технологический процесс, так как уменьшается число операций.

Поскольку маскирование защитным покрытием проводится перед удалением части монокристаллической подложки, то дефекты, появляющиеся на поверхности подложки, удаляются вместе с частью подложки, что улучшает качество структур.

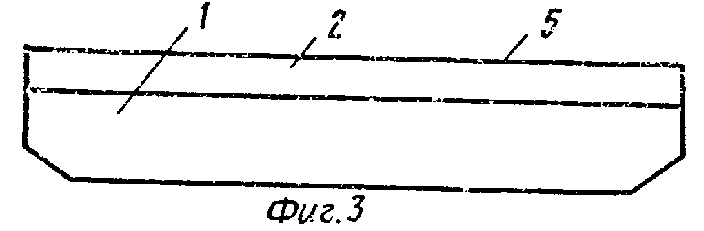

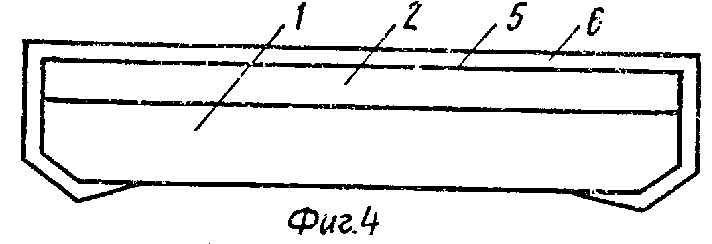

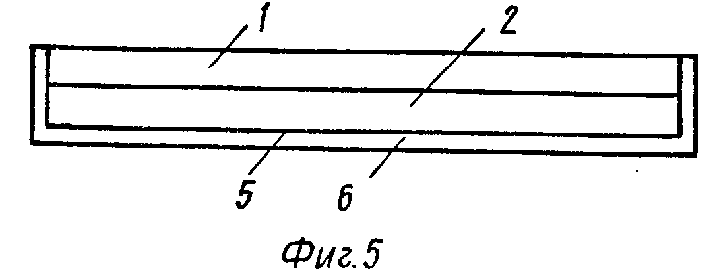

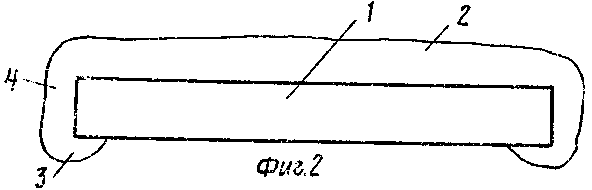

На фиг. 1 представлена исходная монокристаллическая подложка кремния; на фиг. 2 - подложка монокристаллического кремния с нанесенным слоем поликристаллического кремния; на фиг. 3 - эпитаксиальная структура после сошлифовки части слоя поликристаллического кремния и калибровки структуры по диаметру; на фиг. 4 - эпитаксиальная структура после нанесения маскирующего покрытия на слой поликристаллического кремния; на фиг. 5 - эпитаксиальная структура после удаления части подложки параллельно шлифованной поверхности поликристаллического слоя кремния.

Эпитаксиальная кремниевая структура имеет монокристаллическую подложку кремния 1; слой поликристаллического кремния 2; буртик поликристаллического кремния с обратной стороны подложки 3; нарост поликристаллического кремния по краю подложки 4; шлифованную плоскость слоя поликристаллического кремния 5; защитную пленку 6.

Изготовление эпитаксиальных кремниевых структур осуществляется следующим образом. На исходную плоскопараллельную монокристаллическую кремниевую подложку 1 диаметром 60 мм (см. фиг. 1), легированную фосфором, с удельным сопротивлением 50 Ом, см и толщиной 450 мкм методом эпитаксии с использованием парогазовой смеси водорода и тетрахлорида кремния осаждают низкоомный поликристаллический кремниевый слой 2 (см. фиг. 2) с удельным сопротивлением 0,003 Ом˙ см и толщиной 350 - 550 мкм. Процесс осаждения осуществляется в течение 3 ч при 1200оС. Концентрация тетрахлорида кремния в водороде составляет 3 об. % . В качестве источника легирующей примеси используют треххлористый фосфор.

При осаждении поликристаллического слоя кремния с обратной стороны исходной подложки образуется буртик 3, также из поликристаллического кремния. Кроме того, по краю подложки образуется нарост поликристаллического кремния. Поэтому перед сошлифовкой части слоя поликристаллического кремния механической обработкой удаляют буртик 3 с одновременной калибровкой структуры по диаметру (см. фиг. 3).

Сошлифовка поликристаллического слоя 2 производится до толщины 270±20 мкм, при этом шлифованная плоскость 5 должна быть параллельна плоскости обратной поверхности подложки 1.

При маскировании (см. фиг. 4) на кремниевой структуре формируют защитную пленку 6 толщиной 0,15 - 2,5 мкм), полученную любым известным способом. В качестве защитной пленки могут быть использованы нитрид кремния, окись алюминия или двуокись кремния, формируемые из газовой фазы при температуре менее 800оС. Маскирование защитным покрытием производят со стороны высоколегированного поликристаллического слоя. Однако при всех известных способах нанесения защитного слоя происходит попадание его материала на монокристаллическую часть структуры. Кроме того, на поверхности монокристаллической части структуры от контакта с подложкодержателем появляются царапины.

При удалении части монокристаллической подложки до необходимой толщины (например, до толщины оставшейся части подложки 80 мкм) используют стандартные методы шлифовки и полировки. Одновременно удаляют попавший на монокристаллическую часть структуры материал защитного слоя и дефектный слой подложки (см. фиг. 5).

Сформированный на поликристаллическом слое кремния маскирующий слой препятствует диффузии кислорода в подложку через границы зерен поликристаллического кремния, что уменьшает прогиб структуры на высокотемпературных операциях в окислительной среде, а также исключает автолегирование монокристаллической области структуры примесями подложки через газовую фазу.

При изготовлении 100 эпитаксиальных структур по способу-прототипу с маскирующим защитным покрытием из нитрида кремния на 9 структурах наблюдается попадание нитрида кремния на рабочую монокристаллическую часть структуры и на двух структурах обнаружены царапины со стороны монокристаллической части структуры, возникшие при нанесении слоя нитрида кремния.

При изготовлении 100 структур по данному способу аналогичные дефекты полностью устранены удалением части монокристаллической подложи.

Данный способ имеет следующие преимущества перед известными.

Повышение качества структур за счет уменьшения плоскости дефектов на их монокристаллической поверхности.

Упрощение процесса изготовления структур.

Уменьшение прогиба структур при дальнейших высокотемпературных операциях в окислительной среде. (56) Патент Франции N 1.446.395; кл. H 01 l опублик. 1966.

Патент США N 3.428.499, к. 148-175, опублик. 1969.

Патент ФРГ N 1258983, кл. 21 g 11/02, опублик. 1968.

Патент США N 4.017.341, кл. 148-174, опублик. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ СТРУКТУР | 1985 |

|

SU1316486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1984 |

|

SU1264440A1 |

| Способ изготовления полупроводниковых приборов | 1990 |

|

SU1830156A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ ИНТЕГРАЛЬНЫХ СХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1990 |

|

SU1739805A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1111634A1 |

| Способ изготовления полупроводниковых приборов | 1990 |

|

SU1828560A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ | 1990 |

|

SU1686982A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1840163A1 |

| СПОСОБ СОЗДАНИЯ ИЗОЛЯЦИИ В ПРОИЗВОДСТВЕ ИС | 1995 |

|

RU2108638C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЭПИТАКСИАЛЬНЫХ КРЕМНИЕВЫХ СТРУКТУР, включающий осаждение на монокристаллическую кремниевую подложку поликристаллического слоя кремния, его шлифование, удаление части подложки параллельно шлифованной поверхности поликристаллического слоя кремния, нанесение на поликристаллический слой кремния защитного покрытия, отличающийся тем, что, с целью повышения качества структур за счет уменьшения плотности дефектов на их монокристаллической поверхности и упрощения процесса изготовления структур, нанесение на поликристаллический слой кремния защитного покрытия проводят после шлифования слоя поликристаллического кремния.

Авторы

Даты

1994-01-15—Публикация

1982-01-18—Подача