Изобретение относится к технологии производства полупроводниковых приборов, в частности к технологии изготовления кремниевых структур.

Целью изобретения является повышение выхода годных структур путем увеличения механической прочности слоя поликристаллического кремния.

На фиг. 1-4 схематично показана последовательность основных операций изготовления кремниевых структур.

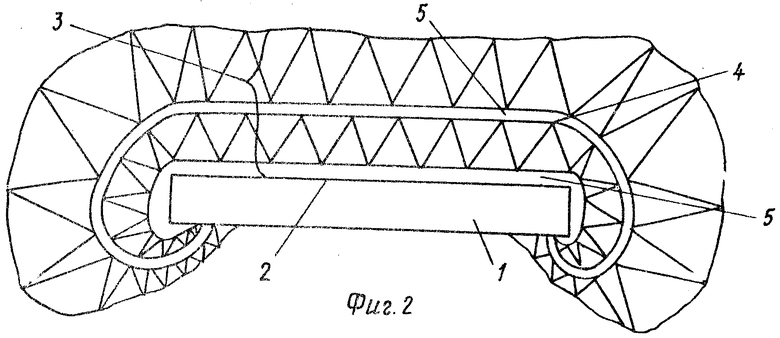

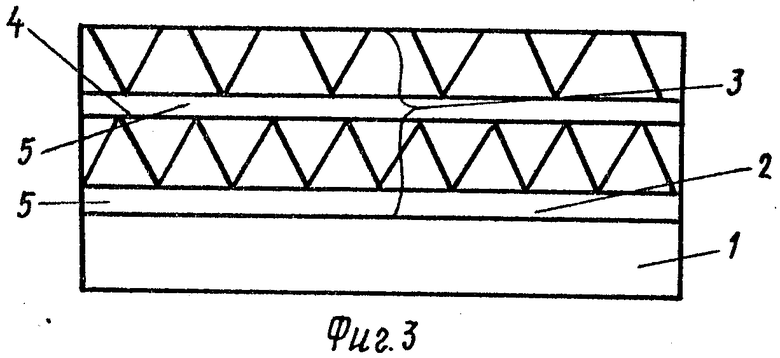

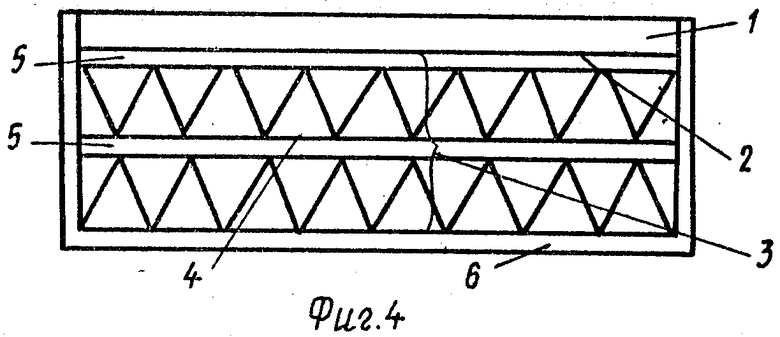

На фиг. 1 представлена исходная монокристаллическая подложка 1 кремния (пластина) с затравочным слоем 2 на рабочей стороне. На фиг.2 изображена пластина 1 монокристалла кремния с наращенным слоем поликристалла 3, состоящего в нашем примере из двух частей, разделенных между собой затравочной прослойкой 4. Рост поликристалла кремния начинается с образования мелкокристаллического слоя 5. На фиг.3 показана кремниевая структура, полученная после сошлифовки буртика поликристалла с обратной стороны подложки и части поликристалла с лицевой стороны, а также калибровки структуры по диаметру. В результате этих операций второй мелкокристаллический слой оказывается между слоями поликристаллического кремния. На фиг.4 представлена готовая кремниевая структура после нанесения защитного слоя 6 на поликристаллы кремния и снятия части подложки параллельно шлифованной поверхности поликристалла.

П р и м е р. По данному способу изготовили кремниевые структуры с одним дополнительным затравливанием после нанесения слоя поликристалла, равного по толщине половине толщины поликристалла после операции его выравнивания параллельно обратной стороне монокристалла.

Изготовление кремниевых структур осуществляли следующим образом.

На исходную плоскопараллельную монокристаллическую кремниевую подложку 1 диаметром 60 мм, легированную фосфором, с удельным сопротивлением 50 Ом ˙ см и толщиной 450 мкм осаждали затравочный слой 2 путем разложения моносилана при 600оС (фиг.1). Затем выращивали поликристалл кремния методом газофазного осаждения с использованием парогазовой смеси водорода и тетрахлорида кремния. Поликристалл кремния имел сопротивление 0,003 Ом ˙ см и толщину 130 ± 10 мкм. Концентрация тетрахлорида кремния в водороде составляла 5 об.%, в качестве легирующей примеси использовали треххлористый фосфор. Процесс осаждения первого слоя поликристалла кремния осуществлялся в течение 40 мин при 1200оС.

После этого проводили нанесение второй затравки и продолжали осаждение поликристалла кремния в описанных выше режимах в течение 60 мин. Из них 7 мин было использовано на нанесение второй заготовки.

При осаждении поликристаллического слоя кремния с обратной стороны подложки образуется буртик также из поликристалла кремния. Кроме того, поликристалл кремния растет по краю подложки. Поэтому перед сошлифовкой части слоя поликристалла кремния механической обработкой удаляют буртик с обратной стороны подложки и калибруют структуру по диаметру.

Сошлифовку поликристалла кремния производили до толщины 270 ± 10 мкм. При этом шлифованная поверхность должна быть параллельна плоскости обратной поверхности подложки.

Удаление части монокристаллической подложки производили до толщины оставшейся части монокристалла 80 мкм, используя при этом стандартные методы шлифовки и полировки.

Защитное покрытие наносится на изготовленные эпитаксиальные структуры при 800оС осаждением из газовой фазы. Толщина этого покрытия обычно не превышала нескольких микрон. В качестве защитного покрытия использовали слои нитрида кремния. Сформированный на поликристалле кремния защитный слой препятствует диффузии кислорода в подложках через границы зерен поликристалла кремния, что уменьшает брак структуры на высокотемпературных операциях в окислительной среде, а также исключает автолегирование монокристалла кремния примесями подложки через газовую фазу.

На других партиях структур были проведены два дополнительных затравливания через каждые 100 мкм роста поликристалла, а также восемь дополнительных затравливаний через каждые 30 мкм роста поликристалла. Исследование прочности поликристалла методом осесимметричного изгиба показало, что прочность структур, изготовленных по прототипу, составила 203 МПа, с одним дополнительным затравочным слоем - 250 МПа, с двумя - 270 МПа и с восемью - 282 МПа, дополнительные затраты времени при осаждении поликристалла по данному способу с одной дополнительной операцией составили 7%, с двумя - 14%, а с восемью - 65%. Из 113 структур, изготовленных по базовому объекту-прототипу, через стандартные операции производства планарного n-p-n-транзистора до операции разделения пластин на кристаллы без сколов и разрушений дошло только 72 шт. (64%), по данному способу с одной дополнительной затравкой из 96 шт. дошло 81 (84,3%), с двумя дополнительными затравками из 107 шт. дошло 98 шт. (92,1%) и восемью затравками из 48 шт. дошло 44 шт. (91,6%).

Таким образом, несмотря на увеличение времени операции наращивания поликристалла в среднем на 20-30% обеспечивается более высокий выход годных за счет повышения прочности при обработках полученных структур для изготовления транзисторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1984 |

|

SU1264440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭПИТАКСИАЛЬНЫХ КРЕМНИЕВЫХ СТРУКТУР | 1982 |

|

SU1056807A1 |

| КРЕМНИЕВАЯ ПОЛУПРОВОДНИКОВАЯ ПЛАСТИНА НОВОГО ТИПА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2141702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ ИНТЕГРАЛЬНЫХ СХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1990 |

|

SU1739805A1 |

| КРИСТАЛЛ SiC ДИАМЕТРОМ 100 мм И СПОСОБ ЕГО ВЫРАЩИВАНИЯ НА ВНЕОСЕВОЙ ЗАТРАВКЕ | 2007 |

|

RU2418891C9 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИНЫ КОМБИНИРОВАННОГО ПОЛИКРИСТАЛЛИЧЕСКОГО И МОНОКРИСТАЛЛИЧЕСКОГО АЛМАЗА | 2012 |

|

RU2489532C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ КАРБИД КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160227C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОДЛОЖКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ И ПОДЛОЖКА КАРБИДА КРЕМНИЯ | 2018 |

|

RU2756815C2 |

Изобретение относится к технологии производства полупроводниковых структур, в частности к технологии изготовления кремниевых структур. Цель изобретения - повышение выхода годных структур путем увеличения механической прочности слоя поликристаллического кремния. При изготовлении кремниевых структур вводят дополнительные операции затравливания. Эти операции осуществляются в процессе роста слоя поликристаллического кремния по достижении определенной толщины d (мкм). Толщина выбирается из условия 30 ≅ d ≅ A-30, где А (мкм) - толщина слоя поликремния после операции выравнивания параллельно обратной стороне монокристаллической кремниевой пластины. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ СТРУКТУР, включающий операции затравливания, осаждения поликристаллического кремния из газовой фазы на монокристаллическую кремниевую пластину, выравнивания поликристаллического слоя параллельно обратной стороне монокристаллической пластины, удаления части монокристаллического слоя до достижения заданной толщины, нанесения защитного покрытия на поликристаллический слой кремния, отличающийся тем, что, с целью повышения выхода годных структур путем увеличения механической прочности слоя поликристаллического кремния, в процессе осаждения поликристаллического кремния проводят дополнительные операции затравливания по достижении толщины поликристалла d (мкм), изменяемой в пределах 30 ≅ А - 30, где А (мкм) - толщина поликристаллического слоя после операции выравнивания параллельно обратной стороне монокристаллической кремниевой пластины.

| Патент США N 4017341, кл.148-174, 1977. |

Авторы

Даты

1994-09-30—Публикация

1985-08-16—Подача