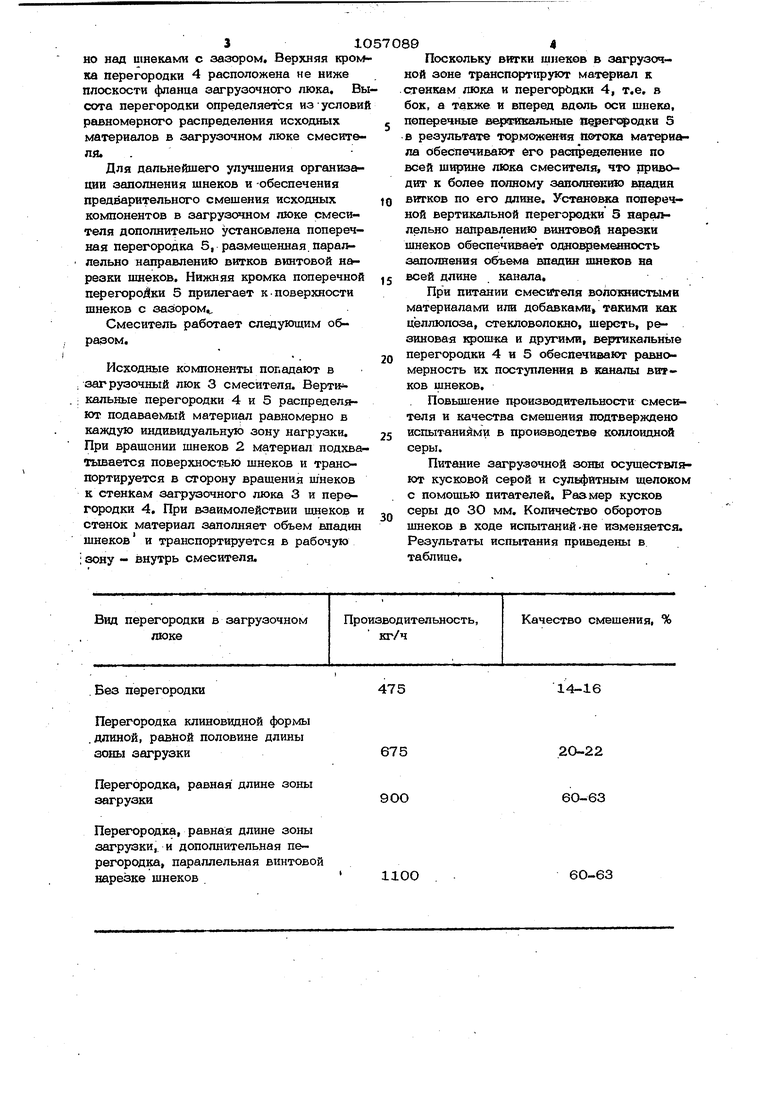

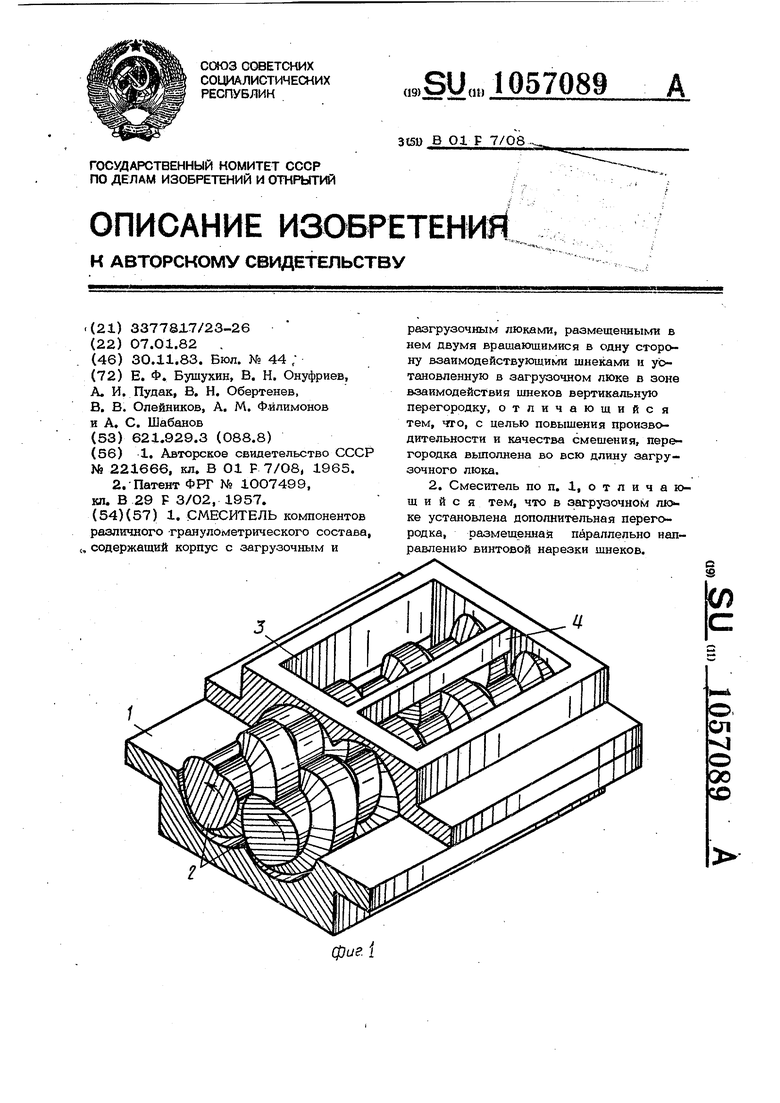

Изобретение относится к химичвскоь у машиностроению, а именно к шнековым смесителям для приготовления смесвй иа компонентов различного гранулометричес кого состава или из волокнистых ма1-ери лов. Известен смеситель для измельчения компонентов разлиных по крупности фрак ций, который содержит корпус с одним отверстием для загрузки компонентов и одним для .выгрузки готового продукта. Внутри корпуса установлены два вращаю щихся в одну сторону и вгзаимодействуюших собой umeica, имеющих участ ки транспортирующих и тормозящих витков, т.е. витков с разным направлением винтовой линии СА 3 Недостаток данного устройства - обр эовамие в загрузочном люке смесителя сводов подаваемого материала,- период . чески обрушивающихся, что ведет к нару шению однородности -получаемой смеси, Производительность такого смесителя невысока, так как иэ-за плохой организации подачи материала в загрузочном люке смесителя заполнение каналор винтовой поверхности неполное. Известен смеситель, содержащий . корпус с загрузочным и разгрузочным люками и два вращающихся в одном направлении взаимодействующих между собой шнека. На передней стенке загруч зочного люка над линией взаимодёйстввия шнеков выполнена перегородка клиновой формы, частично пере1фывающая сечение, люка L2 3 Недостатком известного смесителя является низкая производительность иэ-з отсутствия равномерности заполнения объема впадин обоих шнеков так как подаваемый на шнеки материал перебрасывается через перегородку по ходу врашения шнеков к боковой стенке загрузоч ного люка, вследствие чего шнек, рас положенный у этой стенки, заполняется болыле, чем второй щнек. Кроме того,недостатком смесителя является плохое качество смешения из-за неравномерного распределения кок понентов по длине шнеков в загрузочной зоне, т.е. в люке. . и ель изобретения - повышение производительности смесителя и качества смешения путем обеспечения максимального запоянения рабочих объемов межвиткового пространства обоих шнеков в загрузоч ной зоне, т.е. в загрузочном люке смеси теля. Поставленная цель достигается тем, что в смесителе компонентов различного гранулометрического состава, содержаем ксрпус с загрузочным и разгрузочным люками, размещенными в нем двумя вра щающимися в одну сторону взаимодейст вующими шнеками и установленную в загч руасчном люке в зоне взаимодействия шнеков вертикальную перегородку, послед Н5Ш выполнена во всю длину загрузочного люка. Кроме того, в загрузочном люке может быть установлена одна или несколько дополнительных перегородок, размещенных параллельно направлению винтовой нарезки шнеков. Такое конструктивное вьгаолнениё смесителя позволяет обеспечить увеличение производительности смесителя, так как в результате улучщения организации подачи исходного материала на забирадощие витки шнеков обеспечивается 3anortнение впадин (каналов ;) обоих шнеков равномерно по длине загрузочной зоны. Это обстоятельство также приводит к повышению качества смешения в результате подачи в рабочую зону смесителя постоянного неизменного соотношения компонентов, исключая их возможную классификацию. Кроме того, за счет предлагаемого выполнения загрузочной зоны смесителя искгарчается необходимость в оснащении смесителя дополнительными узлами и механизмами подачи исходных компонентов, такими как транспортер с приводом, что приводит к- снийсению металлоемкости установки смесителя, а также к упрощению конструкции щнеков, так как исключается необходимость в применении шнеков с различным шагом витков и Ronoi нительными зонами питания по всей длине шнека. На фиг, 1 изображен участок смесителя с продольной перегородкой в загрузочном люке cмecитeля на фиг. 2 - то же, с продольной и поперечной перегородками. Смеситель содержит корпус 1 с установленными в нем двумя взаимодействую-, щими -между собой шнеками 2, вращак пшмися в одну, сторону. В верхней части корпуса имеетсяЗагрузочный люк 3 для подачи исходных материалов. По линии взаимодействия шнеков в люке смесителя установлена продольная вертикальная п&регородка 4, которая делит загрузочный люк смесителя на две зоны. Нижняя кромка перегородки 4 находится непосредственно над шнеками с зазором. Верхняя крок ка перегородки 4 расположена не ниже плоскости фланца загрузочного люка. В сота перегородки определяется из услов равномерного распределения исходных материалов в загрузочном люке смесите ля. . Для дальнейшего улучшения организа ции заполнения шнеков и -обеспечения предварительного смешения исходных компонентов в загрузочном люке смесителя дополнительно установлена поперечная перегородка 5, размещенная, парал лельно направлению витков винтовой нарезки шнеков. Нижняя кромка поперечно перегоройки 5 прилегает кповерхности шнеков с зазором,. Смеситель работает следующим образом. Исходнью компоненты попадают в .загрузочный люк 3 смесителя. Верти : кальные перегородки 4 и 5 распределяют подаваемый материал равномерно в каждую индивидуальную зону нагрузки. При вращении шнеков 2 материал подхва тывается поверхностью шнеков и транспортируется в сторону вращения шнеков к стенкам загрузочного люка 3 и перегородки 4. При взаимолействии щнеков и станок материал заполняет объем впадин шнеков и транспортируется в рабочую i зону - внутрь смесителя. Поскольку в№гки шнеков в загрузочной зоне транспортируют материал к стенкам люка и перегородки 4, т.е. в бок, а также и вперед вдоль оси шнека, поперечные вертикальные 5 в результате торможен«я потока материала обеспечивают его расщ едепение по всей ширтане люка смесителя, что приводит к более полному заполншгюо впадин витков по его длине. Установка поперечной вертикальной перегородки 5 параллельно направлению винтовой нарезки шнеков обеспечивает одновременность заполнения объема впадин ншеков на всей длине канала,. . При питании смесич-еля волотшистыми материалами или добавками, такими как целлюлоза, стекловолокно, шерсть, резиновая 1фошка и другими, вертикальные перегородки 4 и 5 обеспечивают равномерность их поступления в каналы витков шнеков. Повышение производительности смес&теля и качества смешения подтверждено испытаниями в производстве коллоидной серы. Питание загрузочной зоны осуществляют кусковой серой и сульфитным щелоком с помощью питателей. Раамер кусков серы до 30 мм. Количество оборотов шнеков в ходе испытаний-пе изменяется. Результаты испытания приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1976 |

|

SU850192A1 |

| Смеситель | 1976 |

|

SU633578A1 |

| Червячный осциллирующий смеситель непрерывного действия | 1988 |

|

SU1608064A1 |

| Шнековый смеситель | 1990 |

|

SU1775150A1 |

| Гранулятор для реактопластов | 1981 |

|

SU1080989A1 |

| Аппарат для обработки целлюлозосодержащих материалов | 1986 |

|

SU1416574A1 |

| Экструдер для переработки полимерных материалов | 1987 |

|

SU1512793A2 |

| Шнековый смеситель | 1982 |

|

SU1039542A1 |

| Смеситель | 1988 |

|

SU1595554A1 |

| Шнековый аппарат | 1984 |

|

SU1281291A1 |

1. СМЕСИТЕЛЬ компонентов различного -гранулометрического состава, (, содержащий корпус с загрузочным и разгрузочным люками, размещенными в нем двумя вращающимися в одну сторону взаимодействующими щнеками и установленную в загрузочном люке в зоне взаимодействия шнеков вертикальную перегородку, отличающийся тем, что, с целью повышения производительности и качества смешения, перегородка выполнена во всю длину загрузочного люка. 2. Смеситель по п. 1, о т л и ч а ющ и и с я тем, что в загрузочном лю ке установлена дополнительная перегородка, раамещеннага параллельно направлению винтовой нарезки шнеков. W фиг

. Без перегородки

Перегородка клиноввдной формы .длиной, равной половине длины аопы загрузки

Перегородка, равная длине зоны загрузки

Перегородка, равная длине зоны загрузки, и дополнительная перегородка, параллельная винтово нарезке шнеков.

14-16

475

20-22

675

9ОО

6О-63

6О-63

НОО

фие.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU221666A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-11-30—Публикация

1982-01-07—Подача