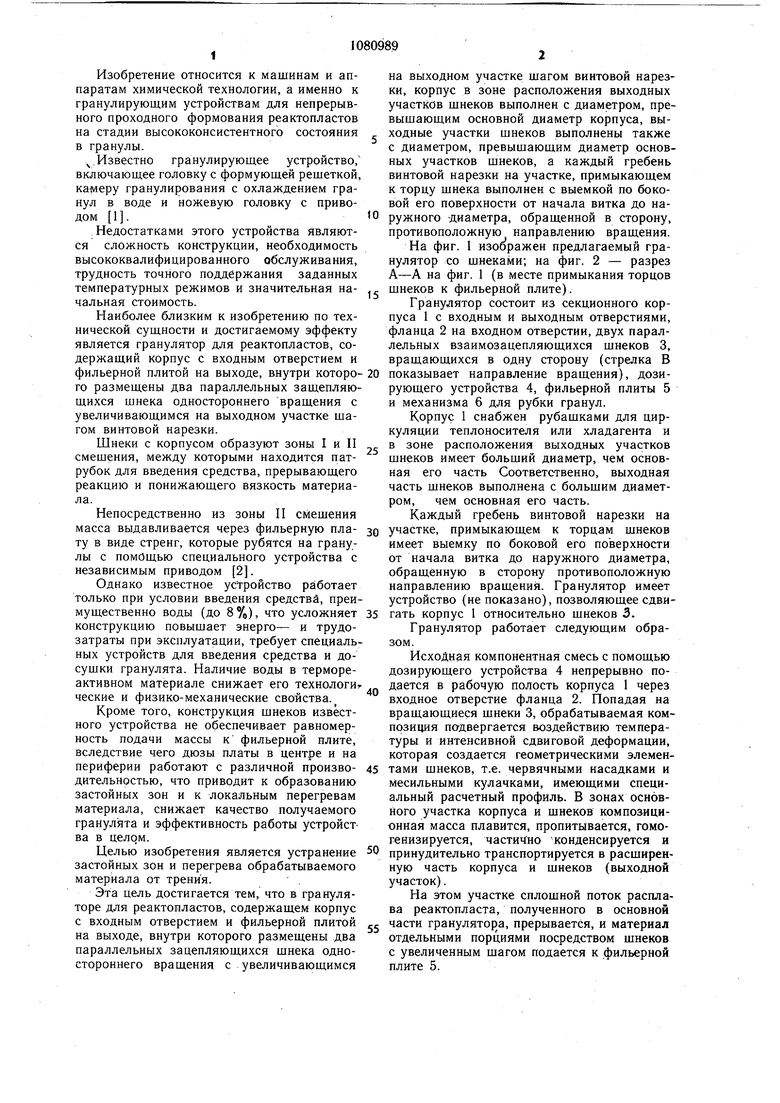

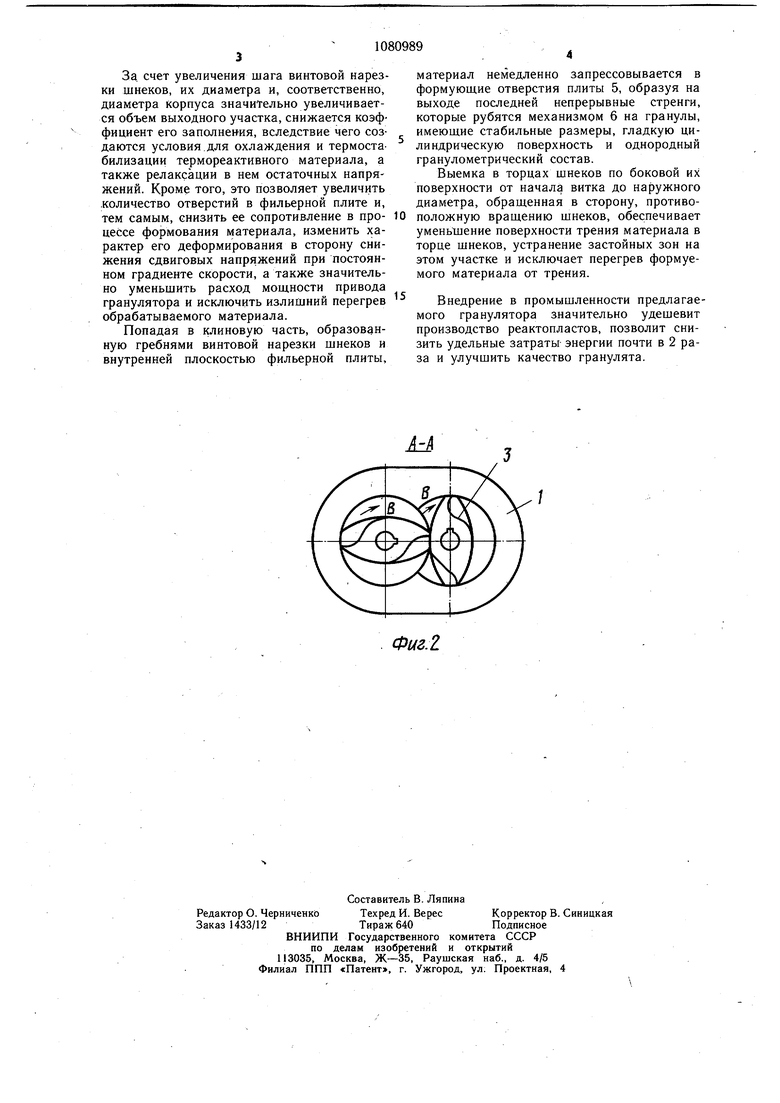

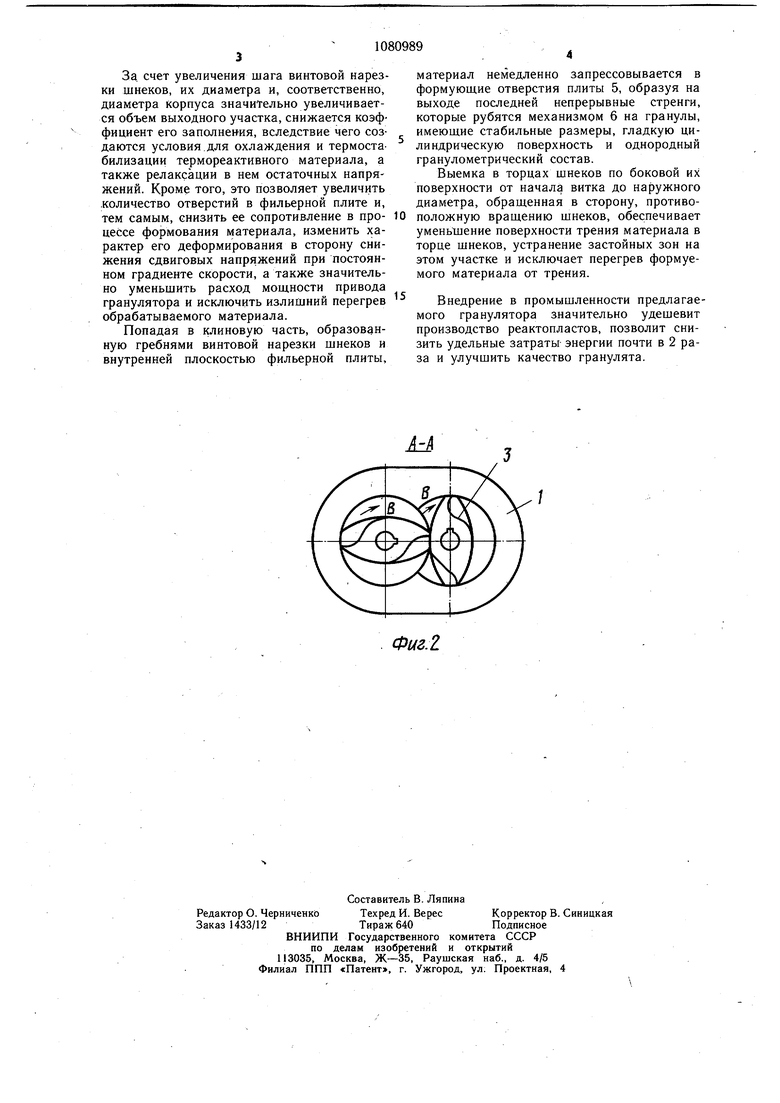

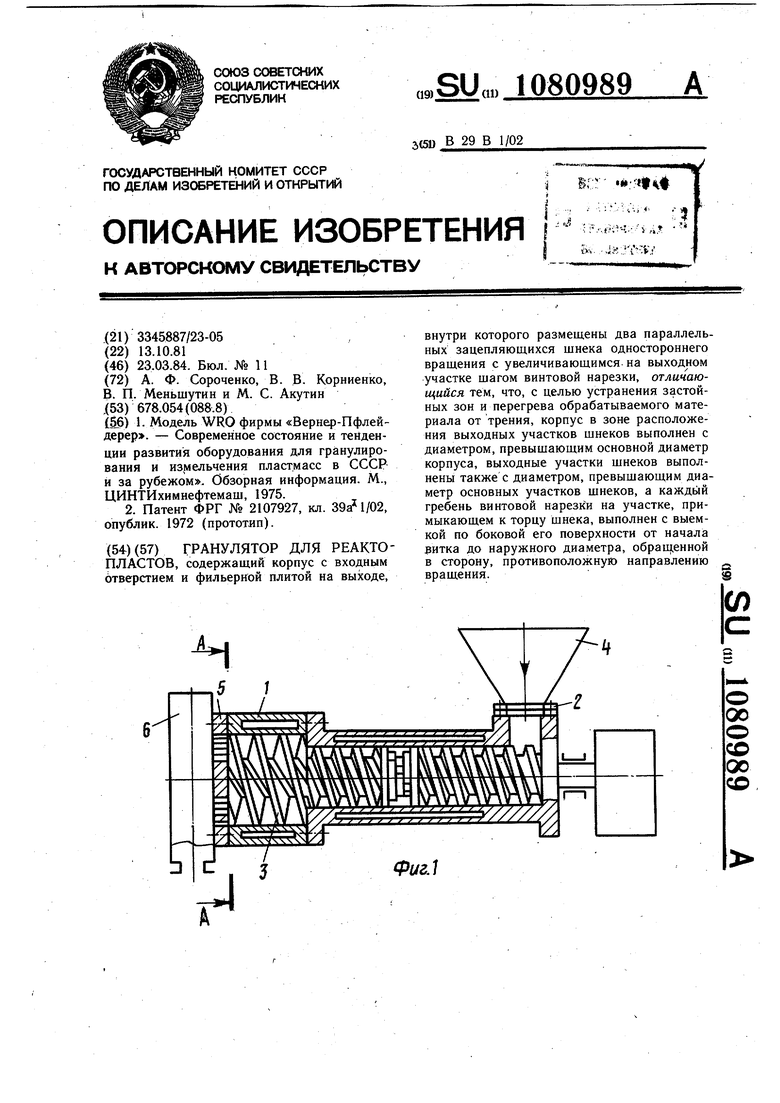

Изобретение относится к машинам и аппаратам химической технологии, а именно к гранулирующим устройствам для непрерывного проходного формования реактопластов на стадии высококонсистентного состояния в гранулы. .Известно гранулирующее устройство, включающее головку с формующей решеткой, камеру гранулирования с охлаждением гранул в воде и ножевую головку с приводом 1. Недостатками этого устройства являются сложность конструкции, необходимость высококвалифицированного обслуживания, трудность точного поддержания заданных температурных режимов и значительная начальная стоимость. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является гранулятор для реактопластов, содержащий корпус с входным отверстием и фильерной плитой на выходе, внутри которого размещены два параллельных защепляющихся щнека одностороннего вращения с увеличивающимся на выходном участке щагом винтовой нарезки. Шнеки с корпусом образуют зоны I и II смешения, между которыми находится патрубок для введения средства, прерывающего реакцию и понижающего вязкость материала. Непосредственно из зоны И смешения масса выдавливается через фильерную плату в виде стренг, которые рубятся на гранулы с помощью специального устройства с независимым приводом 2. Однако известное устройство работает только при условии введения средства, преимущественно воды (до 8%), что усложняет конструкцию повышает энерго- и трудозатраты при эксплуатации, требует специальных устройств для введения средства и досушки гранулята. Наличие воды в термореактивном материале снижает его технологи ческие и физико-механические свойства. Кроме того, конструкция шнеков известного устройства не обеспечивает равномерность подачи массы к фильерной плите, вследствие чего дюзы платы в центре и на периферии работают с различной производительностью, что приводит к образованию застойных зон и к локальным перегревам материала, снижает качество получаемого гранулята и эффективность работы устройсТ ва в целом. Целью изобретения является устранение застойных зон и перегрева обрабатываемого материала от трения. Эта цель достигается тем, что в грануляторе для реактопластов, содержащем корпус с входным отверстием и фильерной плитой на выходе, внутри которого размещены два параллельных зацепляющихся шнека одностороннего вращения с увеличивающимся на выходном участке шагом винтовой нарезки, корпус в зоне расположения выходных участков шнеков выполнен с диаметром, превышающим основной диаметр корпуса, выходные участки шнеков выполнены также с диаметром, превышающим диаметр основных участков шнеков, а каждый гребень винтовой нарезки на участке, примыкающем к торцу шнека выполнен с выемкой по боковой его поверхности от начала витка до наружного -диаметра, обращенной в сторону, противоположную направлению вращения. На фиг. 1 изображен предлагаемый гранулятор со шнеками; на фиг. 2 - разрез А-А на фиг. 1 (в месте примыкания торцов щнеков к фильерной плите). Гранудятор состоит из секционного корпуса 1 с входным и выходным отверстиями, фланца 2 на входном отверстии, двух параллельных взаимозацепляющихся щнеков 3, вращающихся в одну сторону (стрелка В показывает направление вращения), дозирующего устройства 4, фильерной плиты 5 и механизма 6 для рубки гранул. Корпус 1 снабжен рубащками для циркуляции теплоносителя или хладагента и в зоне расположения выходных участков шнеков имеет больщий диаметр, чем основная его часть Соответственно, выходная часть щнеков выполнена с больщим диаметром, чем основная его часть. Каждый гребень винтовой нарезки на участке, примыкающем к торцам шнеков имеет выемку по боковой его поверхности от начала витка до наружного диаметра, обрашённую в сторону противоположную направлению вращения. Гранулятор имеет устройство (не показано), позволяющее сдвигать корпус 1 относительно шнеков 3. Гранулятор работает следующим образом. Исходная компонентная смесь с помощью дозирующего устройства 4 непрерывно подается в рабочую полость корпуса 1 через входное отверстие фланца 2. Попадая на вращающиеся щнеки 3, обрабатываемая композиция подвергается воздействию температуры и интенсивной сдвиговой деформации, которая создается геометрическими элементами шнеков, т.е. червячными насадками и месильными кулачками, имеющими специальный расчетный профиль. В зонах основного участка корпуса и щнеков композиционная масса плавится, пропитывается, гомогенизируется, частично конденсируется и принудительно транспортируется в расширенную часть корпуса и шнеков (выходной участок). На этом участке сплошной поток расплава реактопласта, полученного в основной части гранулятора, прерывается, и материал отдельными порциями посредством щнеков с увеличенным шагом подается к фильерной плите 5.

За. счет увеличения шага винтовой нарезки шнеков, их диаметра и, соответственно, диаметра корпуса значительно увеличивается объем выходного участка, снижается коэффициент его заполнения, вследствие чего создаются условия.для охлаждения и термостабилизации термореактивного материала, а также релаксации в нем остаточных напряжений. Кроме того, это позволяет увеличить количество отверстий в фильерной плите и, тем самым, снизить ее сопротивление в процессе формования материала, изменить характер его деформирования в сторону снижения сдвиговых напряжений при постоянном градиенте скорости, а также значительно уменьшить расход мошности привода гранулятора и исключить излишний перегрев обрабатываемого материала.

Попадая в клиновую часть, образованную гребнями винтовой нарезки шнеков и внутренней плоскостью фильерной плиты.

материал немедленно запрессовывается в формуюшие отверстия плиты 5, образуя на выходе последней непрерывные стренги, которые рубятся механизмом 6 на гранулы, имеюшие стабильные размеры, гладкую цилиндрическую поверхность и однородный гранулометрический состав.

Выемка в торцах шнеков по боковой их поверхности от начала витка до наружного диаметра, обращенная в сторону, противоположную врашению шнеков, обеспечивает уменьшение поверхности трения материала в торце шнеков, устранение застойных зон на этом участке и исключает перегрев формуемого материала от трения.

Внедрение в промышленности предлагаемого гранулятора значительно удешевит производство реактопластов, позволит снизить удельные затраты энергии почти в 2 раза и улучшить качество гранулята.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1975 |

|

SU568454A1 |

| Гранулятор термопластичных смол | 1977 |

|

SU749669A1 |

| Червячный пресс для переработки полимерных материалов | 1988 |

|

SU1593963A1 |

| Червячный осциллирующий смеситель непрерывного действия | 1988 |

|

SU1608064A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2125514C1 |

| Гранулятор | 1985 |

|

SU1421391A1 |

| Гранулятор | 1983 |

|

SU1125038A1 |

| Устройство для гранулирования чая | 1990 |

|

SU1708247A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2335715C1 |

| 5И6ЛИСТЕКА | 1973 |

|

SU361893A1 |

ГРАНУЛЯТрР ДЛЯ РЕАКТОПЛАСТОВ, содержащий корпус с входным отверстием и фильерной плитой на выходе. внутри которого размещены два параллельных зацепляющихся щнека одностороннего вращения с увеличивающимся на выходном участке щагом винтовой нарезки, отличающийся тем, что, с целью устранения застойных зон и перегрева обрабатываемого материала от трения, корпус в зоне расположения выходных участков щнеков выполнен с диаметром, превыщающим основной диаметр корпуса, выходные участки щнеков выполнены также с диаметром, превыщающим диаметр основных участков щнеков, а каждьш гребень винтовой нарезкой на участке, примыкающем к торцу щнека, выполнен с выемкой по боковой его поверхности от начала ритка до наружного диаметра, обращенной в сторону, противоположную направлению вращения. 00 о х 00 )

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Модель WRO фирмы «Вернер-Пфлейдерер | |||

| - Современное состоянне и тенденции развития оборудования для гранулирования и измельчения пластмасс в СССР и за рубежом | |||

| Обзорная информация | |||

| М., ЦИНТИхимнефтемаш, 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАССТОЯНИЯ ПОСРЕДСТВОМ УЛЬТРАЗВУКА | 1992 |

|

RU2107927C1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-03-23—Публикация

1981-10-13—Подача