Изобретение относится к обработке металлов давлением, а именно к устроствам для правки ребристых изделий, и может быть использовано в качестве инструмента для исправления искривленности продольных ребер на различных фасонных профилях.

Известен инструмент, используемый дпя правки-в процессе волочения различных фасонных изделий, содержащий оправку с выполненным в ней по форме исправляемого сечения вдоль ее продольной оси калибрующим отверстием, рабочие поверхности которого сопряжены между собой По радиусам .

Недостатком известного инструмента является невозможность его использования в том случае, когда продольные ребра различных фасонных изделий в результате деформации изогнуты так, что лежат на поверхности самого изделия. Выполнение калибрующего отверстия, повторяницего конфигурацию поперечного.сечения исправляемого изделия, не позволяет производить отгибку сдёформированного ; таким образом ребра«до его правильного положения.

Цель изобретения - расширение технологических возможностей инструмента.

Поставленная цель достигается тем, что в инструменте для правки продольных ребер фасонных изделий, содержащем оправку с двумя торцовыми и двумя боковыми поверхностями и выполненное в оправке по форме исправляемого сечения вдоль ее продольной оси, параллельной боковым поверхностям, калибрующее отверстие, рабочие поверхности которого сопряжены между собой по радиусам, оправка рнабжена расположенными на одной из ее торцовых поверхностей вдоль продольной оси двумя параллельными между собой четырехгранными выступами, каждый из которых выполнен с двумя параллельными боковым поверхностям оправки гранями и двумя перпендикулярными к ним Клиновидными гранями, при этом калибрующее отверстие выполнено в внде расположенного между выступами сквозного паза.

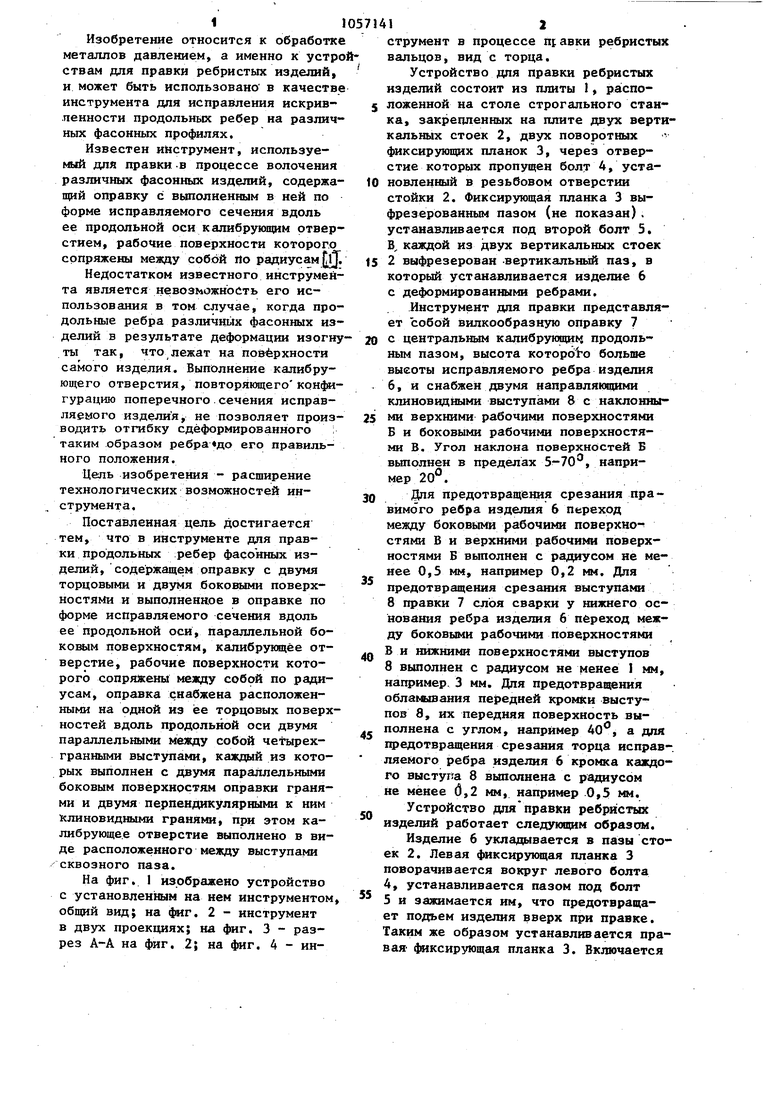

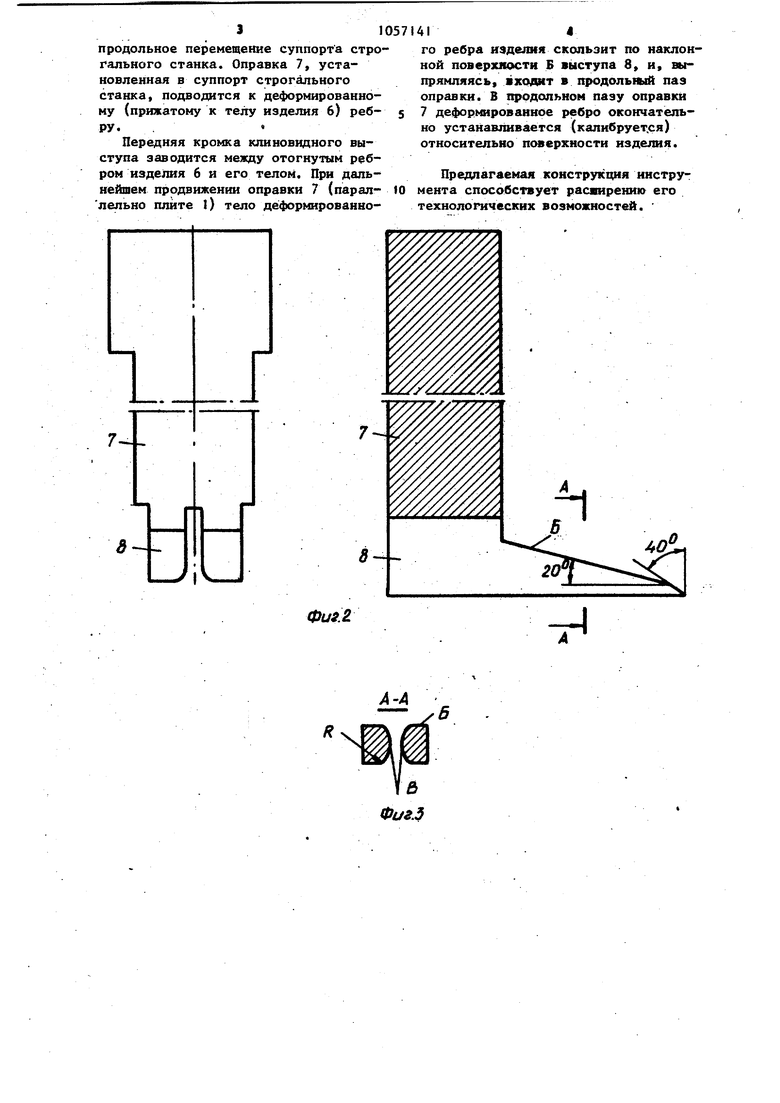

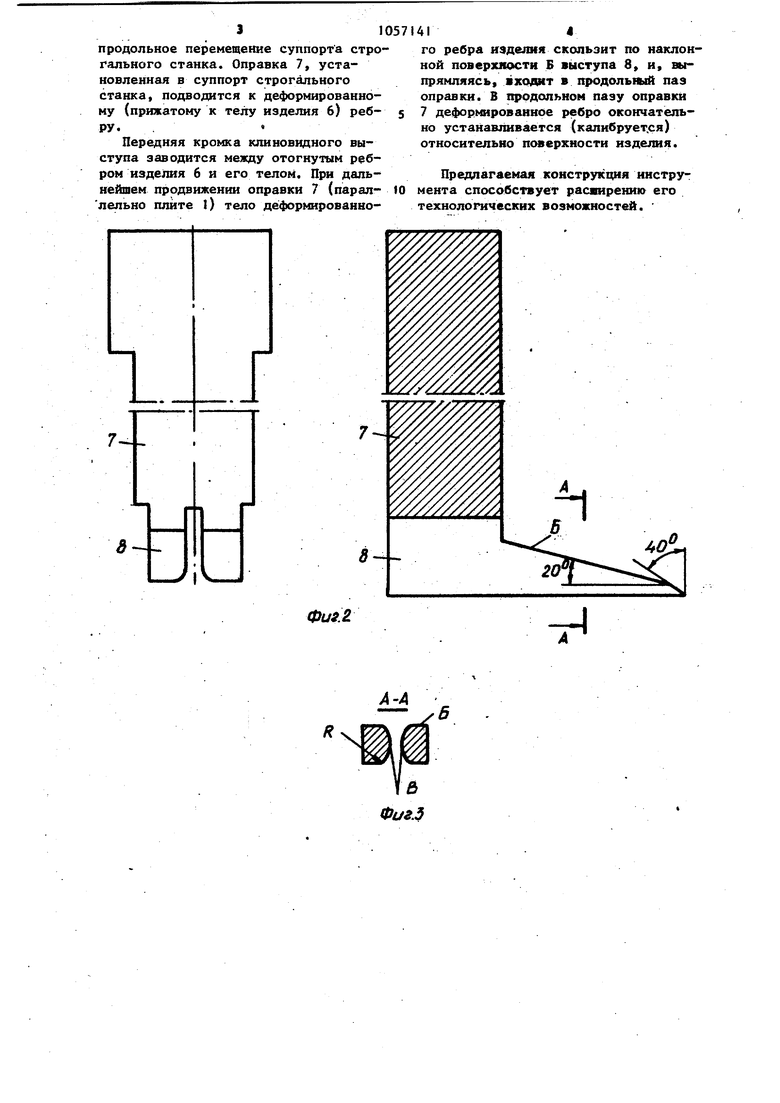

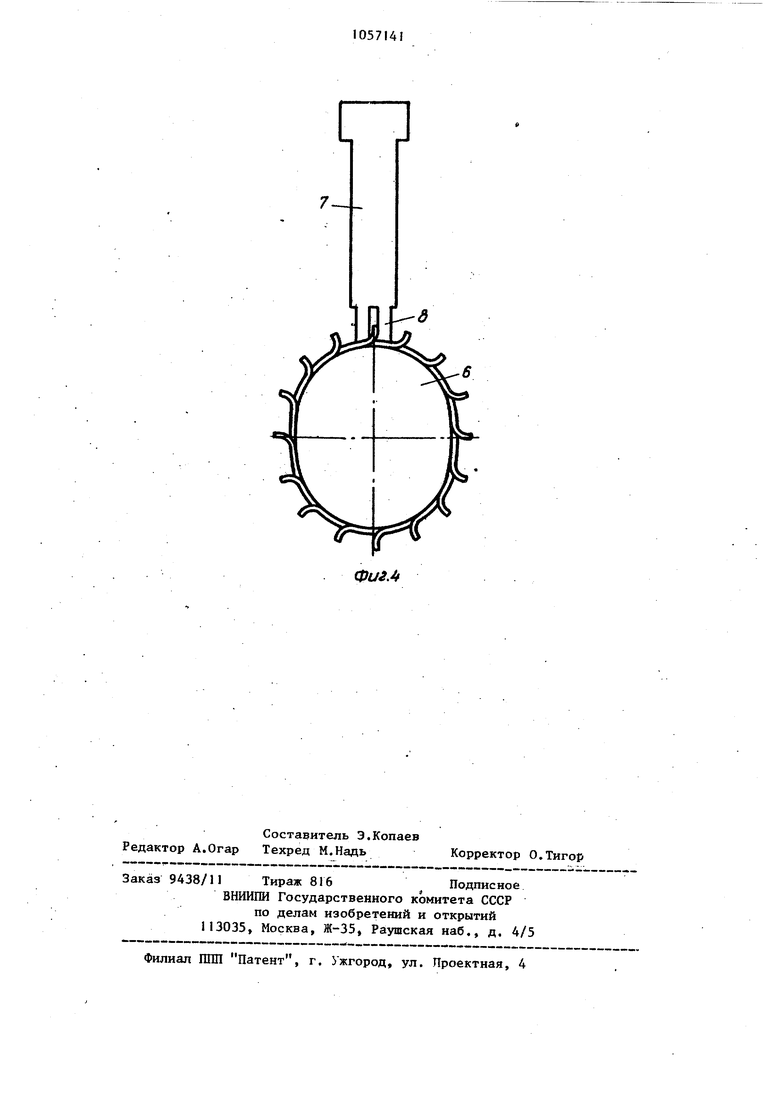

На фиг. 1 изображено устройство с установленным на нем инструментом, общий вид; иа фиг. 2 - инструмент в двух проекциях; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - инструмент в процессе щ авки ребристых вальцов, вид с торца.

Устройство для правки ребристых изделий состоит из плиты 1, ра сположенной на столе строгального станка, закрепленных на плите двух вертикальных стоек 2, двух поворотных фиксирующих планок 3, через отверстие которых пропущен болт 4, установленный в резьбовом отверстии стойки 2. Фиксирующая планка 3 выфрезерованным пазом (не показан). устанавливается под второй болт 5. В каждой из двух вертикальных стоек 2 выфрезерован -вертикальный паз, в который устанавливается изделие б с деформированными ребрами.

Инструмент для правки представляет собой вилкообразную оправку 7 с центральным калибрующиь продольным пазом, высота которб1 о больше выеоты исправляемого ребра изделия 6, и снабжен двумя направляющими клиновидными выступами 8 с наклонными верхними рабочими поверхностями Б и боковыми рабочими поверхностями В. Угол наклона поверхностей Б выполнен в пределах 5-70 , например 20°.

Для предотвращения срезания правимого ребра изделия 6 переход между боковыми рабочими поверхностями В и верхними рабочими поверхностями Б выполнен с радиусом не менее 0,5 мм, например 0,2 мм. Для предотвращения срезания выступами 8 правки 7 слоя сварки у нижнего основания ребра изделия б переход между боковыми рабочими поверхностями В н нижними поверхностями выступов 8 выполнен с радиусом не менее I мм, например. 3 мм. Для предотвращения облаьв11вания передней кромки выступов 8, их передняя поверхность выполнена с углом, например 40, а для цредотвращения срезания торца неправ ляемого ребра изделия б кромка каждого выстуг а 8 выполнена с радиусом не менее 6,2 мм, иапример .0,5 мм.

Устройство для правки ребристых изделий работает следую1цим образсм.

Изделие б укладывается в пазы стоек 2. Левая фиксирующая планка 3 поворачивается вокруг левого болта 4, устанавливается пазом под болт 5 и зажимается им, что предотвращает подьем изделия вверх при правке. Таким же образом устанавливается правая 4в1ксирующая планка 3. Включается

31057

продольное перемещение суппорта строгального станка. Оправка 7, установленная в суппорт строгального станка, подводится к деформированному (прижатому к телу изделия 6) реб- 5 РУ.«

Передняя кромка клиновидного выступа заводится между отогнутым ребром изделия б и его телом. При дальнейшем продвижении оправки 7 (парал- 10 лельно плите |) тело дёформированно1414

го ребра изделия скользит по наклонной поверхности Б выступа 8 и, выпрямляясь, входит в продолышй паз оправки. В продольном пазу оправки 7 деформированное ребро окончательно устанавливается (калибрует.ся) относительно поверхности изделия.

Предлагаемая конструкция инструмента способствует расширению его технологических возможностей.

1.

&

0uf-2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ИЗДЕЛИЯ МЕТОДОМ МНОГОПРОХОДНОГО СТРОГАНИЯ НА СТАНКАХ С ЧПУ И СТРОГАЛЬНЫЙ РЕЗЕЦ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296036C1 |

| Устройство для изготовления труб с поперечными ребрами из термопластичного полимера | 1988 |

|

SU1648244A3 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2006 |

|

RU2319598C2 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Инструмент для изготовления шестигранных головок болтов | 1989 |

|

SU1690940A1 |

| Способ извлечения оправок из труб | 1986 |

|

SU1428493A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Устройство для получения перфорированных изделий | 1975 |

|

SU697228A1 |

| КОЛОСНИКОВЫЙ ПРОФИЛЬ ДЛЯ ПРОИЗВОДСТВА ЩЕЛЕВЫХ СЕТОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2173224C2 |

ИНСТРУМЕНТ ДЛЯ ПРАВКИ ПРОДОЛЬНЫХ РЕБЕР ФАСОННЫХ ИЗДЕЛИЙ, содержащий оправку с двумя торцовыми и двумя .боковыми поверхностями и выполненное в оправке по форме исправляемого сечения вдоль ее продольной оси, параллельной боковым поверхностям, калибру«ощее отверстие, рабочие поверхности которого сопряжены между собой по радиусам, о т л и чающийся тем, что, с целью расширения технологических возможностей, оправка снабжена расположенными на одной из ее торцовых поверхностей вдоль продольной оси двумя параллельными между собой четырехгранными выступами, каждьй из которых выполнен с двумя параллельными боковым поверхностям t оправки гранями и двумя перпендикулярными к ним клиновидными гранями, а калибрующее отвер-. стие выполнено в виде расположенно(Л го между выступами сквозного паза.

А-А

д

Авторы

Даты

1983-11-30—Публикация

1982-07-27—Подача