Изобретение относится к области шлифовальной обработки торцовых поверхностей цилиндрических деталей, преимущественно к шлифовальной обработке торцов роликов роликовых подшипников, на двусторонних торцешлифовальных станках и одновременной правки шлифовальных кругов на этих станках.

Известно устройство для правки шлифовальных кругов на двусторонних торцешлифовальных станках (см. а.с. №285539, МПК 7 В24В 53/06, опубл. 29.10.1970 г., Бюл. №33), содержащее два правящих инструмента, связанных с качающимся на валу рычагом посредством упругих элементов, при этом в качестве упругих элементов использованы две упругие ножки держателя правящего инструмента, образованные путем выполнения его разрезным, имеющие на одном конце гнездо для закрепления инструмента, устанавливаемого своими режущими гранями в противоположные стороны, а на другом конце - выступы, взаимодействующие с установленными в верхней части алмазодержателя регулировочными элементами.

Недостатком этого устройства является прежде всего очень сложная регулировка его на размер обрабатываемой детали, т.к. необходимо регулировать этот размер четырьмя винтами. При обработке на двусторонних торцешлифовальных станках точных деталей с допуском, например, 0,02 мм достичь этого абсолютно невозможно. Кроме того, регулировочные элементы расположены в рабочей зоне станка, закрытой щитками ограждения от разбрызгивания охлаждающей жидкости, и для регулировки размера все равно придется остановить процесс шлифования. Несоосностъ расположения алмазных инструментов может привести к тому, что рабочие поверхности шлифовальных кругов будут неидентичными, в результате чего деталь, проходя в своем движении между кругами, может быть перекошена, что приведет к искажению ее геометрии (неперпендикулярность торца к образующей цилиндрической поверхности детали). Перечисленные недостатки практически не позволяют использовать это устройство для правки шлифовальных кругов на двусторонних торцешлифовальных станках в процессе обработки деталей.

Известно также наиболее близкое по своей технической сущности к предлагаемому устройство для правки шлифовальных кругов на торцешлифовальных станках (см. патент РФ №2264906, МПК 7 В24В 53/02, опубл. 27.11.2005), содержащее два встречно установленных правящих инструмента, связанных с качающимся на валу рычагом посредством упругих элементов, при этом два правящих инструмента установлены соосно друг другу и закреплены на одних концах упругих элементов, выполненных в виде двух плоских пружин, на обращенных друг к другу внутренних поверхностях которых имеются выступы, с которыми взаимодействует имеющий возможность регулируемого продольного перемещения между упомянутыми плоскими пружинами двусторонний клиновидный элемент, а другие концы плоских пружин прикреплены к рычагу, при этом клиновидный элемент представляет собой расположенную на взаимно перпендикулярных осях с валом двухконсольную вилку, две консоли которой образуют двусторонний клин, клиновидный элемент в плоскости, перпендикулярной плоскости расположения плоских пружин, ограничен направляющей линейкой, размещенной в пазу клиновидного элемента, для регулировки осевого перемещения клиновидного элемента оно снабжено установленным соосно клиновидному элементу маховичком с лимбом, имеющим возможность настроечного поворота на заданный угол, торец которого взаимодействует с обращенным к нему торцом клиновидного элемента, оно снабжено прилегающими с двух противоположных сторон к плоским пружинам верхней и нижней планками, при этом верхняя планка кинематически связана с маховичком и имеет выступ, предназначенный для ограничения хода маховичка.

Недостатком описанного устройства является необходимость разворачивания шлифовальных бабок на достаточно большой угол с таким расчетом, чтобы образующийся после правки шлифовальных кругов конус между ними в зоне входа деталей на обработку был, по крайней мере, больше величины припуска на их обработку. Практически этот угол устанавливают заведомо больше так, чтобы обеспечить свободный вход деталей в зону обработки без их перекосов. Вследствие этого не вся рабочая поверхность шлифовальных кругов участвует в обработке, а только 2/3 или даже половина этих поверхностей, что приводит к повышенному расходу шлифовальных кругов. Кроме того, расположение шлифовальных кругов под значительным углом друг к другу ухудшает формообразование обрабатываемых деталей и шероховатость их поверхностей.

В основу изобретения поставлена задача такого усовершенствования устройства для правки шлифовальных кругов на двусторонних торцешлифовальных станках, при котором за счет установки дополнительного правящего инструмента, выполненного в виде ролика с двумя торцовыми криволинейными алмазосодержащими поверхностями, кинематически связанного с остальными элементами устройства, обеспечивается возможность придания рабочим поверхностям шлифовальных кругов оптимальной формы для различных видов шлифования (чернового или чистового) без существенного разворота шлифовальных бабок и, как следствие, высокое качество обработки деталей при одновременном обеспечении высокой производительности.

Для решения этой задачи устройство для правки шлифовальных кругов на торцешлифовальных станках, содержащее два встречно и соосно друг к другу установленных правящих инструмента, связанных с качающимся на валу рычагом посредством упругих элементов, выполненных в виде двух плоских пружин, на обращенных друг к другу внутренних поверхностях которых имеются выступы, с которыми взаимодействует имеющий возможность регулируемого продольного перемещения между упомянутыми плоскими пружинами двусторонний клиновидный элемент, при этом упомянутые правящие инструменты закреплены на одних концах упругих элементов, а другие концы плоских пружин прикреплены к рычагу, согласно изобретению оно снабжено дополнительным правящим инструментом, выполненным в виде ролика с двумя торцовыми криволинейными алмазосодержащими поверхностями, представляющими собой две сопряженные конические поверхности, одна из которых предназначена для создания на подвергаемых правке шлифовальных кругах входного конуса, служащего для направления деталей в зону обработки, а другая - для образования на шлифовальных кругах рабочих поверхностей, при этом дополнительный правящий инструмент закреплен на дополнительном валу, ось вращения которого параллельна оси качания упомянутого рычага, и состоит из двух частей, смещенных в осевом направлении, между которыми имеются промежуточные элементы, предназначенные для фиксированного перемещения частей дополнительного правящего инструмента в осевом направлении, а торцовые алмазосодержащие поверхности его выполнены прерывистыми, кроме того, устройство снабжено приводом принудительного вращения дополнительного правящего инструмента, а дополнительный вал, на котором закреплен дополнительный правящий инструмент, установлен в центрах на дополнительном П-образном рычаге, жестко прикрепленном или выполненным за одно целое с рычагом, качающемся на валу, при этом промежуточные элементы выполнены в виде тарельчатых пружин.

Причинно-следственная связь между предлагаемой совокупностью признаков и достигаемыми техническими эффектами состоит в следующем. Вследствие реализации совокупности признаков заявляемого устройства рабочим поверхностям шлифовальных кругов придается оптимальная форма для различных видов шлифования (чернового или чистового) без существенного разворота шлифовальных бабок, при этом вся используемая в работе поверхность шлифовальных кругов делится на три зоны: 1 - входной (направляющий, заборный) конус; 2 - рабочая зона (зона удаления основного припуска); 3 - калибрующая зона (зона, где обрабатываемой детали придаются окончательные геометрические параметры и шероховатость), как следствие, обеспечивается создание и постоянное автоматическое поддержание указанных зон, улучшение качества обработки деталей и повышение производительности. Оптимизация шлифовального процесса может дополнительно достигаться за счет регулирования времени контакта дополнительного правящего инструмента с рабочими поверхностями шлифовальных кругов, т.е. в зависимости от того, насколько долго будут находиться оси поворота рычага устройства, вращения шлифовальных кругов и дополнительного правящего инструмента в одной плоскости.

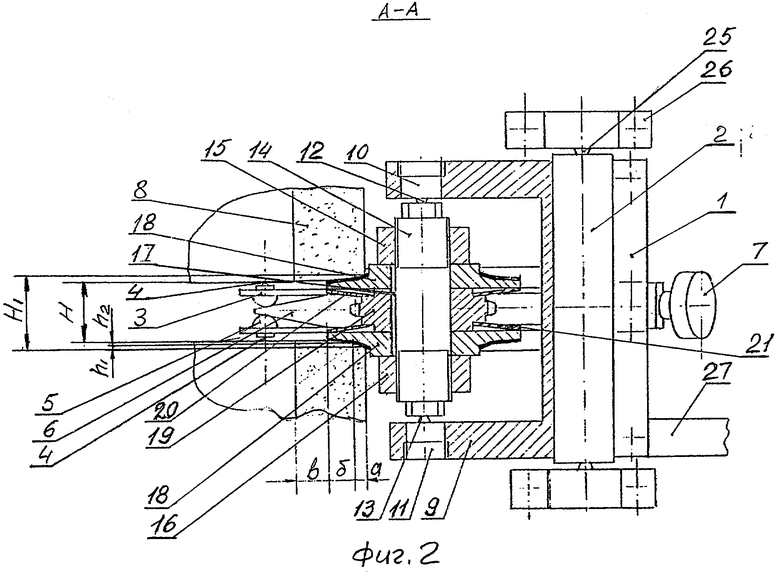

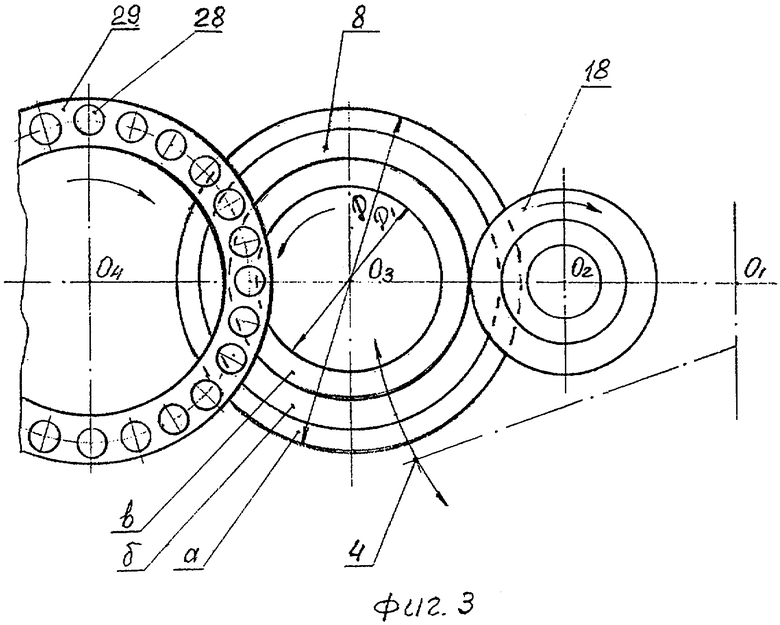

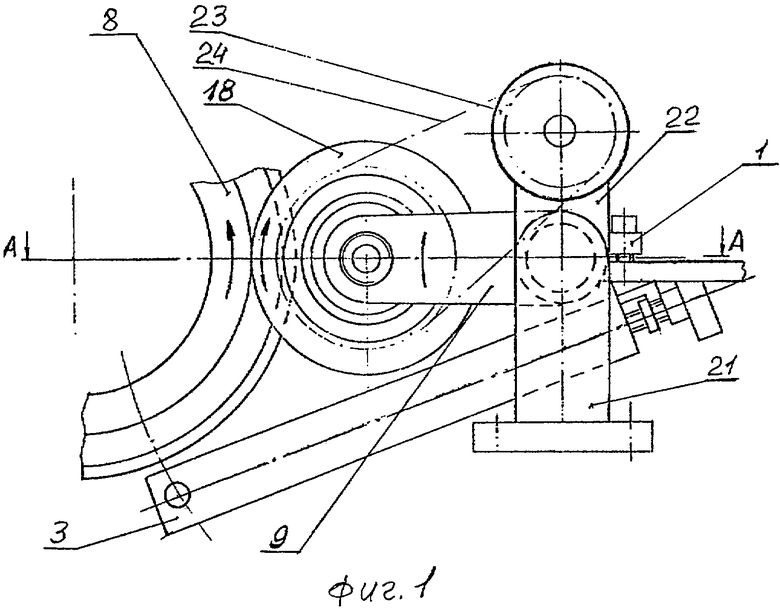

На фиг.1 изображен общий вид предлагаемого устройства для правки шлифовальных кругов на двустороннем торцешлифовальном станке; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - схема взаимодействия шлифовальных кругов с правящими инструментами в процессе правки и с деталями при их обработке.

Устройство для правки шлифовальных кругов на двусторонних торцешлифовальных станках содержит рычаг 1, жестко закрепленный на валу 2, к рычагу 1 также жестко крепятся упругие элементы 3 в виде двух плоских пружин, на одних концах которых закреплены два встречно и соосно установленных правящих инструмента 4. На обращенных друг к другу внутренних поверхностях упругих элементов 3 имеются выступы 5, с которыми взаимодействует двусторонний клиновидный элемент 6, имеющий возможность перемещения между двумя упругими элементами 3 в виде плоских пружин, другие концы которых прикреплены к рычагу 1. Величина продольного перемещения клиновидного элемента 6 задается маховичком 7, обеспечивая величину размера «Н» - расстояния между режущими кромками правящих инструментов 4, образующих при правке шлифовальных кругов 8 на их поверхности калибрующую зону «в». На рычаге 1 жестко закреплен, или выполнен с ним как одно целое, дополнительный П-образный рычаг 9, на котором с помощью двух пар подвижных вставок 10 и 11 и центров 12 и 13 крепится дополнительный вал 14, на котором посредством гаек 15 и 16 и шпонки 17 закреплен дополнительный правящий инструмент 18 в виде ролика, состоящий из двух частей, имеющих возможность перемещаться вдоль оси дополнительного вала 14, между которыми размещена приводная звездочка 19 и две тарельчатые пружины 20 и 21, которые, опираясь одними своими торцами в проточки приводной звездочки 19, а другими - на внутренние торцы двух частей дополнительного правящего инструмента 18, поддерживают их постоянно прижатыми к гайкам 15 и 16, имеющим левое и правое направление резьбы. Такое выполнение резьбы в гайках 15 и 16 и, соответственно, на дополнительном валу 14 обеспечивает удобство в регулировании положения частей дополнительного правящего инструмента 18 вдоль оси дополнительного вала 14 путем фиксации поворота одновременно двух гаек 15 и 16 и поворота дополнительного вала 14 в том или другом направлении, в зависимости от того, что необходимо сделать, увеличить или уменьшить расстояние между рабочими поверхностями шлифовальных кругов 8, т.е. величину Н1. Для удобства отсчета величины осевого перемещения каждой части дополнительного правящего инструмента 18 на наружных поверхностях гаек 15 и 16 нанесен лимб. Алмазосодержащие поверхности дополнительного правящего инструмента 18 показаны на фиг.2 утолщенными линиями. К рычагу 1 жестко крепится (или выполнен с ним как одно целое) кронштейн 22, на котором закреплен гидродвигатель 23 с цепным приводом 24. Вал 2 посредством двух конусов 25 крепится в стойке 26, смонтированной на станине станка (не показана). Рычаг 1 хвостовиком 27 связан с гидроцилиндром (не показан) привода качания устройства относительно оси вала 2 в процессе правки шлифовальных кругов 8. При этом на шлифовальных кругах 8 образуется несколько поверхностей (см. фиг.2 и 3): «а» - входной (заборный) конус, направляющий обрабатываемые детали 28, перемещаемые в загрузочном диске 29, в зону обработки; «б» - рабочий конус (между этими поверхностями шлифовальных кругов 8 происходит основное удаление припуска); «в» - калибрующая часть поверхностей шлифовальных кругов 8 (где обеспечивается точность геометрических параметров обрабатываемых деталей 28 и шероховатость их поверхностей).

Величина конусности на каждом из двух шлифовальных кругов 8 в зоне «а» h1 должна быть не менее величины припуска на обработку одного торца детали 28, но, для обеспечения удобства в наладке станка, она должна быть в пределах 0,2÷0,5 мм. Величина h2 конусности рабочей поверхности шлифовального круга 8 в зоне «б» должна быть в пределах максимального припуска на обработку одного торца детали 28, а калибрующая часть шлифовального круга 8 в зоне «в» должна иметь минимальную конусность, достаточную для обеспечения надежности вращения детали 28 при обработке от взаимодействия ее со шлифовальными кругами 8. Ширина зоны «а» выбирается в зависимости от диаметра обрабатываемых деталей 28 в соотношении а=(0,5-1)d, где d - диаметр обрабатываемой детали 28, например при d=30 мм «а» может быть равно 20 мм. Ширина зоны «б» выбирается из соображений величины припуска на обработку деталей 28 и ширины рабочей части шлифовальных кругов 8, т.е. (Д-Д1)/2, где Д - наружный диаметр шлифовального круга 8, Д1 - внутренний диаметр шлифовального круга 8.

При Д=600 мм и Д1=305 мм величина «б» может быть выбрана «б»=60÷80 мм. Ширина калибрующей зоны «в» в этом примере будет «в»=(600-305)/2-20-(60÷80)=47,5÷67,5 мм. Эта величина должна быть больше диаметра обрабатываемой детали 28.

Устройство для правки шлифовальных кругов на двусторонних торцешлифовальных станках работает следующим образом. Когда в процессе шлифования деталей 28 рабочие поверхности шлифовальных кругов 8 износятся на предельную величину (обычно это 1/3...1/2 от величины допуска на длину обрабатываемых деталей 28), необходимо шлифовальным бабкам сообщить импульсы продольного перемещения на величину компенсации износа шлифовальных кругов 8. Одновременно с этим путем поворота хвостовика 27 от гидропривода включается в работу и устройство для правки шлифовальных кругов 8. При этом рычаг 1 вместе с закрепленными на нем правящими инструментами 4 и дополнительным правящим инструментом 18 совершают вокруг оси O1 качательное движение. Причем правящие инструменты 4 производят правку шлифовальных кругов 8 в их калибрующей зоне «в», а дополнительный правящий инструмент 18 производит правку шлифовальных кругов 8 в зонах «а» и «б», образуя входной (направляющий) и рабочий конусы. Вращение дополнительного правящего инструмента 18 вокруг оси О2 может быть как постоянно включенным, так и периодически, т.е. только в процессе правки. Второе предпочтительнее, т.к. периодичность правки, особенно при чистовом шлифовании, достаточно низкая. Как видно из фиг.2 и 3, правка шлифовальных кругов 8 с помощью предложенного устройства может производиться одновременно с процессом шлифования деталей 28, при этом шлифование происходит в оптимальных условиях, когда детали 28 последовательно проходят три зоны в определенной последовательности.

Для компенсации износа правящих инструментов 4 производится регулировка маховичком 7, а для компенсации износа алмазосодержащего слоя дополнительного правящего инструмента 18 стопорят одновременно гайки 15 и 16, а вал 14 поворачивают относительно них на необходимый угол. Например, если шаг резьбы на дополнительном валу 14 и гайках 15 и 16 t=1 мм и на поверхностях гаек 15 и 16 нанесен лимб из 50 делений, то поворотом дополнительного вала 14 относительно гаек 15 и 16 на одно деление достигается сближение алмазосодержащих криволинейных поверхностей дополнительного правящего инструмента 18 на 0,02+0,02=0,04 мм. В связи с тем, что износ этот происходит очень медленно (не более 0,01 мм за 1000 часов непрерывной работы станка), производить такую регулировку необходимо будет очень редко. В процессе обработки деталей 28 шлифовальные круги 8 вращаются вокруг оси О3, а загрузочный диск 29 - вокруг оси О4.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2003 |

|

RU2264906C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1996 |

|

RU2122933C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| ПРАВЯЩИЙ КАРАНДАШ | 2007 |

|

RU2341365C1 |

| СПОСОБ ДВУСТОРОННЕЙ ФИНИШНОЙ ОБРАБОТКИ ТОРЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2003 |

|

RU2264904C2 |

| КОНСТРУКЦИЯ КАТОДА ДЛЯ ПРАВКИ КРУГА ПРИ КОМБИНИРОВАННОЙ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКЕ | 2010 |

|

RU2446039C2 |

Изобретение относится к области машиностроения и может быть использовано при обработке на двусторонних торцешлифовальных станках в процессе одновременной правки его шлифовальных кругов. Два встречно и соосно расположенных правящих инструмента связаны с качающимся на валу рычагом посредством упругих элементов в виде двух плоских пружин. На их обращенных друг к другу внутренних поверхностях имеются выступы, с которыми взаимодействует двусторонний клиновидный элемент, имеющий возможность продольного перемещения. Правящие инструменты закреплены на одних концах плоских пружин, другие концы которых прикреплены к рычагу. Предусмотрен дополнительный правящий инструмент в виде ролика с двумя торцовыми криволинейными алмазосодержащими поверхностями, представляющими собой две сопряженные конические поверхности. Одна из них предназначена для получения на шлифовальных кругах входного конуса, а другая - для образования на них рабочих поверхностей. Дополнительный правящий инструмент закреплен на дополнительном валу, ось вращения которого параллельна оси качания упомянутого рычага. Такая конструкция обеспечивает возможность получения оптимальной формы рабочих поверхностей кругов для различных видов шлифования - чернового и чистового, что повышает качество обработки и ее производительность. 5 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2003 |

|

RU2264906C2 |

| Устройство для правки торцев кру-гОВ HA дВуХСТОРОННЕМ ТОРцЕшлифОВАль-HOM CTAHKE | 1976 |

|

SU810465A1 |

| Устройство для правки торца абразивного инструмента | 1981 |

|

SU984843A1 |

| СПОСОБ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205736C1 |

| DE 19913163 C1, 27.07.2000. | |||

Авторы

Даты

2008-03-20—Публикация

2006-03-28—Подача