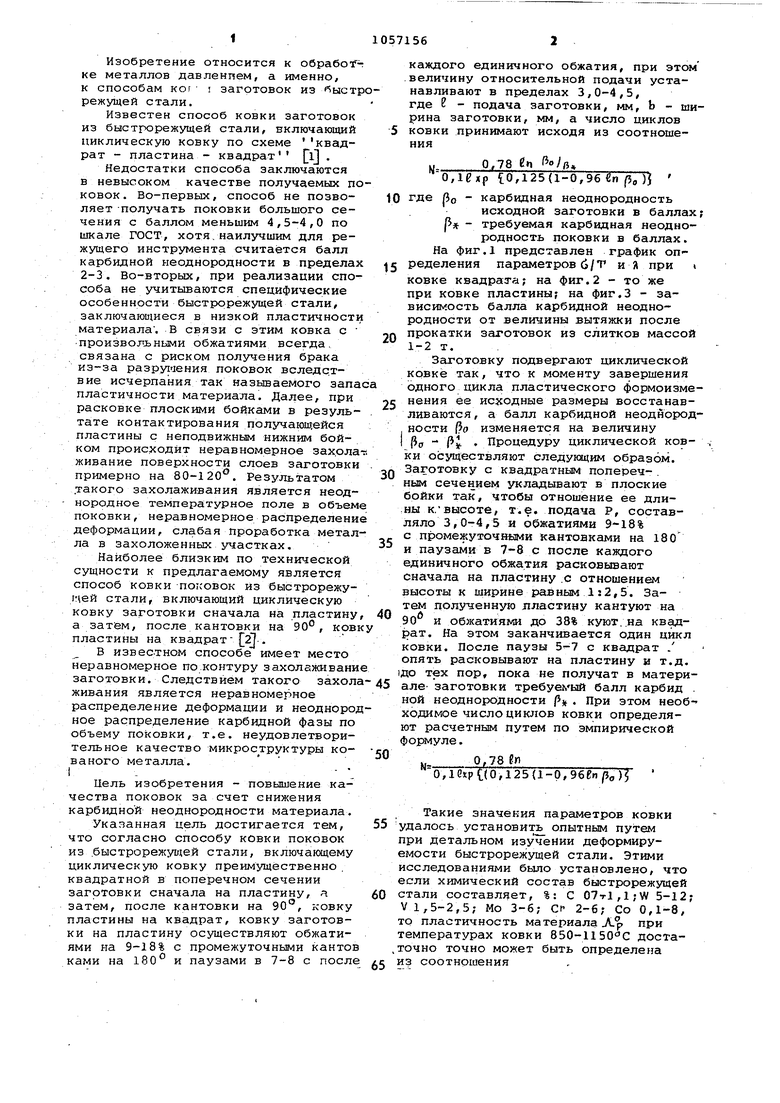

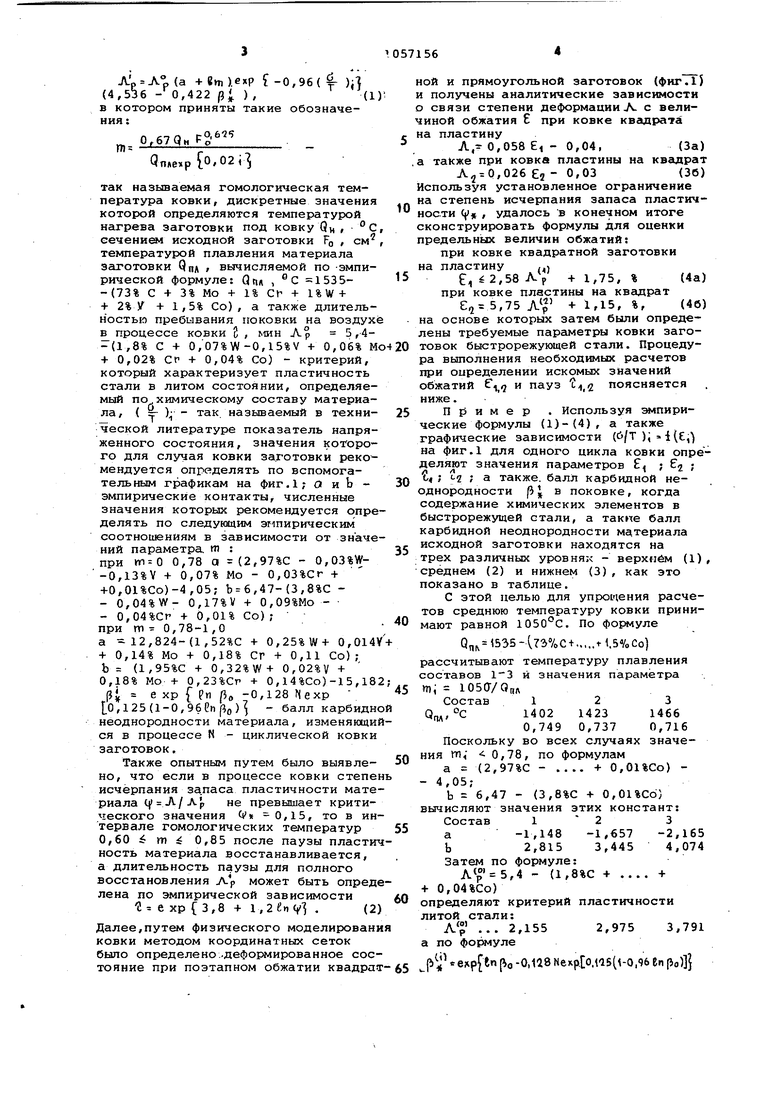

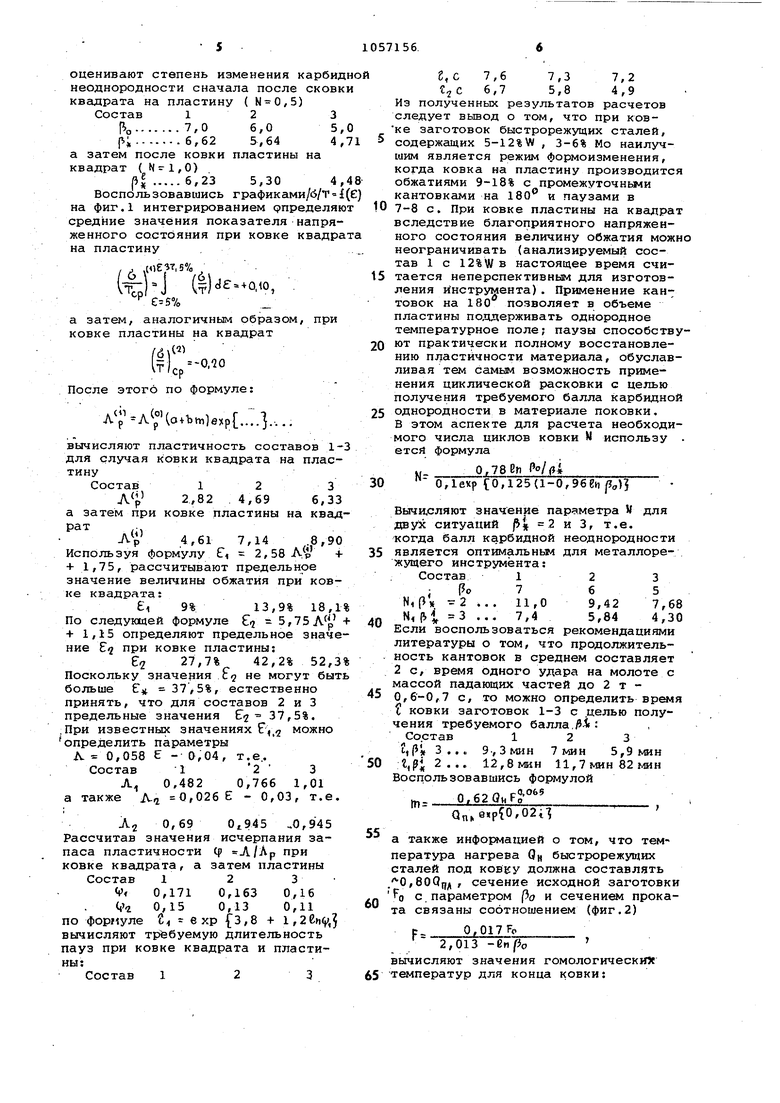

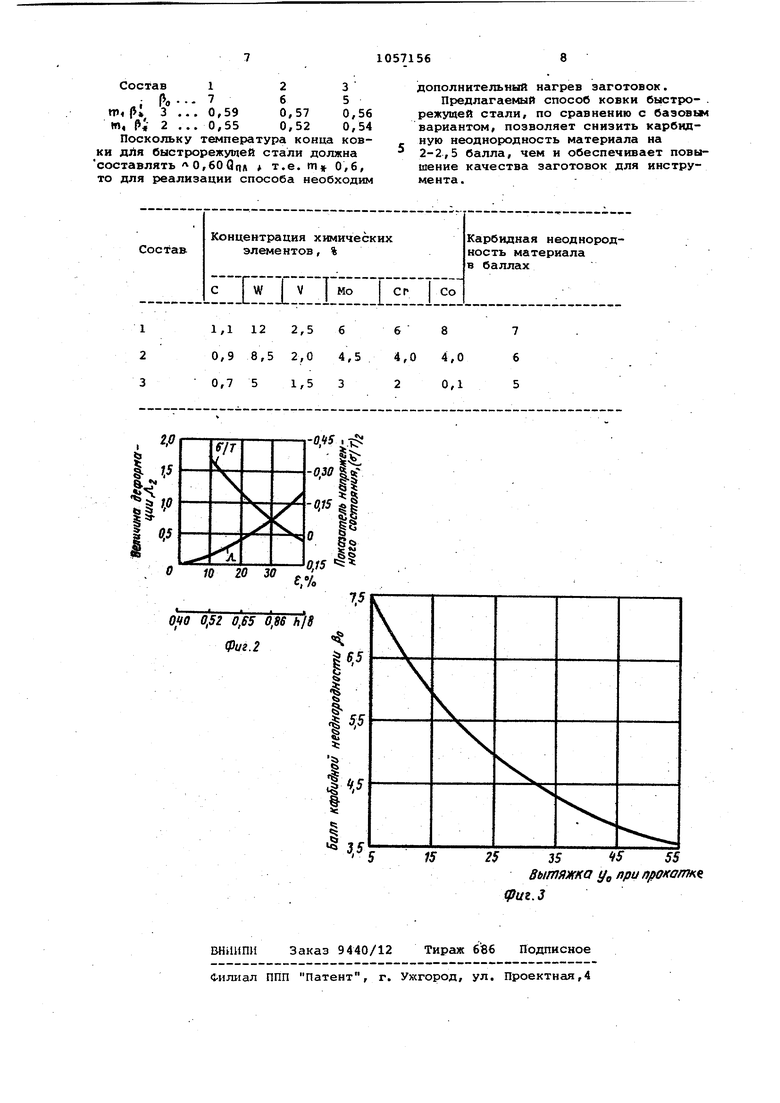

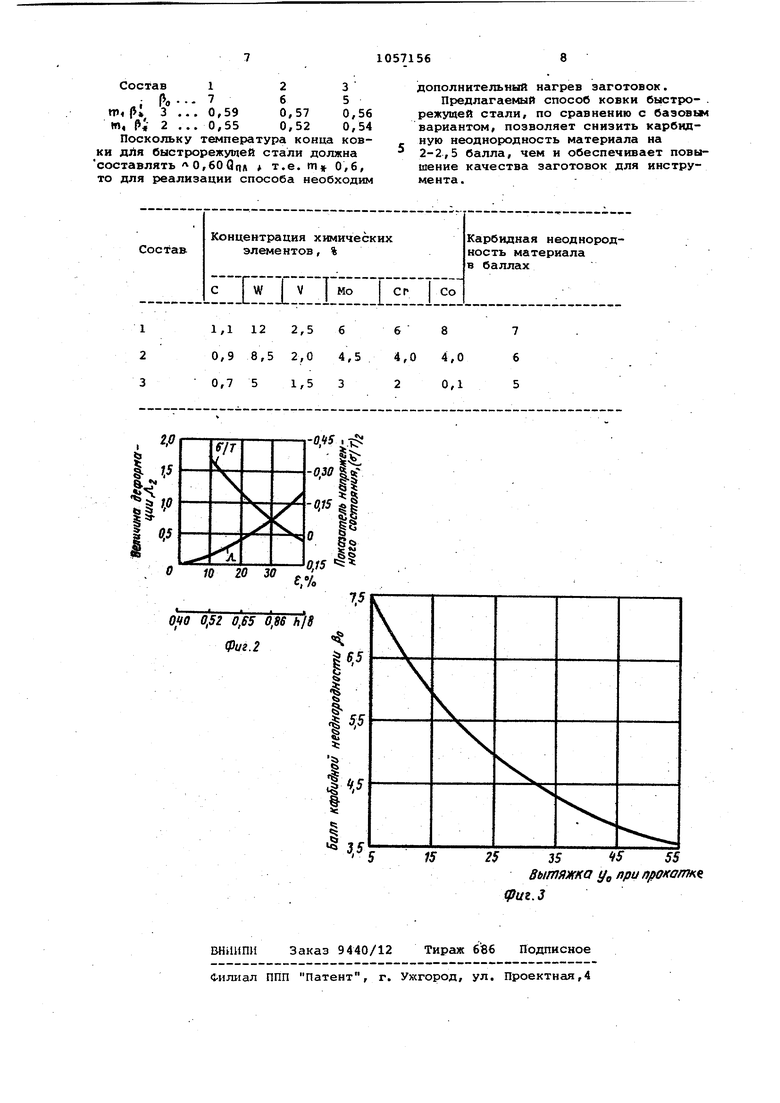

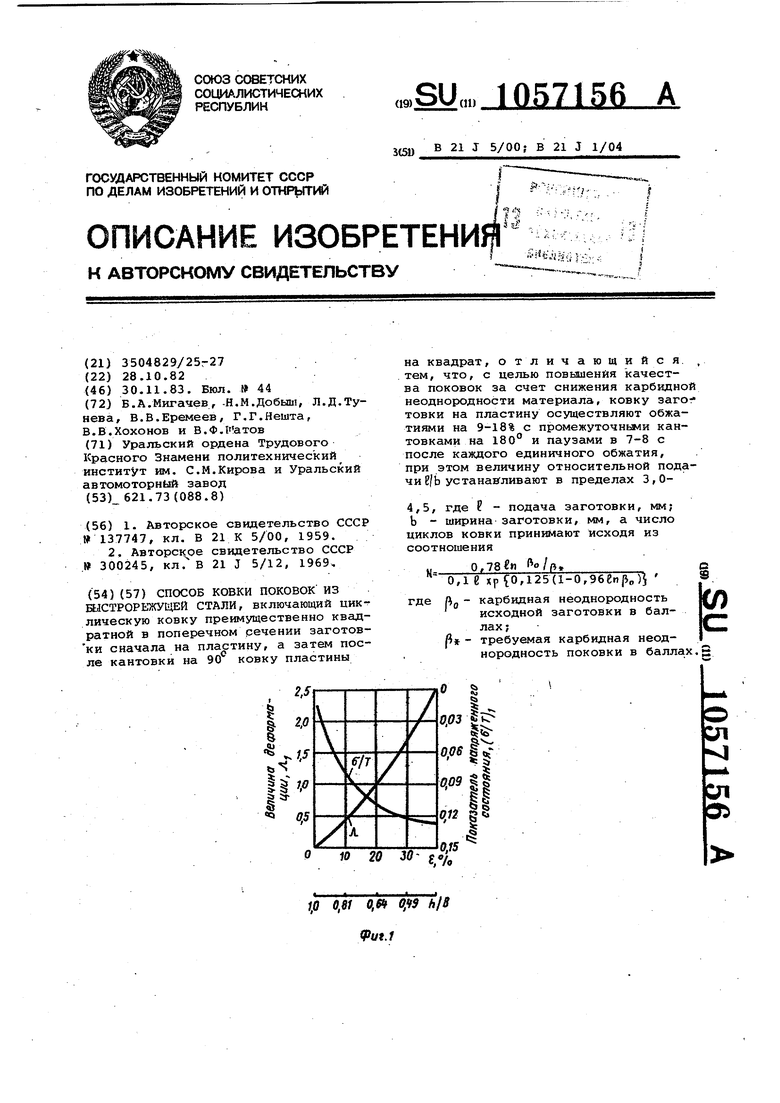

Ifl 0,81 О, e.f9 hi8 Vut.f Изобретение относится к обработ ке металлов давленпем, а именно, к способам ког ; заготовок из «быстр режущей стали. Известен способ ковки заготовок из быстрорежущей стали, включающий циклическую ковку по схеме квадрат - пластина - квадрат Щ , Недостатки способа заключаются в невысоком качестве получаемых по ковок. Во-первых способ не позволяет-получать поковки большого сечения с баллом меньшим 4,5-4,0 по шкале ГОСТ, хотя, наилучшим для режущего инструмента считается балл карбидной неоднородности в пределах 2-3. Во-вторых, при реализации способа не учитываются специфические особенности быстрорежущей стали, заключающиеся в низкой пластичности материала; В связи с этим ковка с произвольными обжатиями всегда, связана с риском получения брака из-за разрутчения поковок вследствие исчерпания так называемого запа пластичности материала. Далее, при расковке плоскими бойками в результате контактирования получаюш.ейся пластины с неподвижным нижним бойком происходит неравномерное захрла живание поверхности слоев заготовки примерно на 80-120 . Результатом .такого захолаживания является неоднородное температурное поле в объем поковки, неравномерное распределени деформации, слабая проработка метал ла в захоложенных участках. Наиболее близким по технической сущности к предлагаемому является способ ковки поковок из быстрорежу1(ей стали, включающий циклическую ковку заготовки сначала на пластину а зат;ем, после кантовки на ЭО, ков пластины на квадрат - 2j.. В известном способе имеет место неравномерное по контуру захолаживани заготовки. Следствием такого захол живания является неравномерное распределение деформации и неодноро ное распределение карбидной фазы по объему поковки, т.е. неудовлетворительное качество микроструктуры кованого металла. I- Цель изобретения - повышение качества поковок за счет снижения карбидной неоднородности материала. Указанная цель достигается тем, что согласно способу ковки поковок из быстрорежу1г1ей стали, включающему циклическую ковку преимущественно . квадратной в поперечном сечении заготовки сначала на пластину, а затем, после кантовки на 90°, ковку пластины на квадрат, ковку заготовки на пластину осуществляют обжатиями на 9-18% с промежуточными канто ками на 180° и паузами в 7-8 с посл каждого единичного обжатия, при этом величину относительной подачи устанавливают в пределах 3,0-4,5, где 2 - подача заготовки, мм, b - ширина заготовки, мм, а число циклов ковки принимают исходя из соотношения0,78 gn РоУр 0,lgxp {0,125(1-0,96 fin ро )i где KO карбидная неоднородность исходной заготовки в баллах; Р - требуемая карбидная неоднородность поковки в баллах. На фиг.1 представлен график определения параметров 6/Т и и при ковке квадрата; на фиг.2 - то же при ковке пластины; на фиг.З - зависимость балла карбидной неоднородности от величины вытяжки после прокатки заготовок из слитков массой 1-2 т.. Заготовку подвергают циклической ковке так, что к моменту завершения одного цикла пластического формоизменения ее исходные размеры восстанавливаются, а балл карбидной неоднородности изменяется на величину а - PjJ. Процедуру циклической ковки осуществляют следугацим образом. Заготовку с квадратным попереч-. ным сечением укладывают в плоские бойки так, чтобы отношение ее дли.ны к.высоте, т.е. подача Р, составляло 3,0-4,5 и о&жатиями 9-18% с промежуточними кантовками на 180 и паузами в 7-8 с после каждого единичного обжатия расковывают сначала на пластину .с отношением высоты к ширине равным 1:2,5. Затем полученную лластину кантуют на 90 и обжатиями до 38% куют, на квадрат. На этом заканчивается один цикл ковки. После паузы с квадрат . опять расковывают на пластину и т.д. до тех пор, пока не получат в материале- заготовки требуелЫй балл карбид . ной неоднородности Р. При этом необ ходимое число циклов ковки определяют расчетным путем по эмпирической формуле. 0,78jn 0,,125{l-p,)5 Такие значения параметров ковки удалось установита опытным путем при детальном изучении деформируемости быстрорежущей стали. Этими исследованиями было установлено, что если химический состав быстрорежущей стали составляет, %: С 07Tl,l;W 5-12; VI,5-2,5; Mo З-б; Cf 2-6; Со 0,1-8, то пластичность материала А. при температурах ковки 850-1150С достаточно точно может быть определена из соотношения Лр Л° (а +вп1 ).ехр { о,96( )Л (4,536 ,422 pi ),(1 в котором приняты такие обозначения : п /п А гО,625 0, 67 Q н о O,02i5 так назьшаемая гомологическая температура ковки, дискретные значения которой определяются температурой нагрева заготовки под ковку QH, °С ееченк&л исходной заготовки FQ , см температурой плавления материала заготовки QnA вычисляемой по эмпирической формуле: Qti« , ° С 1535-(73% С + 3% МО + 1% Ct + 1%W + + 2% У + 1,5% Со), а также длительностыо пребывания поковки на воздух в процессе ковки 2 , мин Ар 5,4-(1,8% С + 0,07%W-0,15%V + 0,06% M + 0,02% Сг + 0,04% Со) - критерий, который характеризует пластичность стали в литом состоянии, определяемый по химическому составу материала, ( - ) - так называемый в технической литературе показатель напряженного состояния, значения которого для случая ковки заготовки рекомендуется определять по вспомогательным графикам на фиг.1; о и Ь эмпирические контакты, численные значения которых рекомендуется опре делять по следующим эмпирическим соотношениям в зависимости от значе ний параметра, m : при 0,78 а (2,97%С - 0,03%W-0,13%V + 0,07% Mo - 0,03%СГ + +0,01%Со)-4,05; ,47-(3,8%С -0,04%W- 0,17%V + 0,09%Мо -0,04%Cr + 0,01% Со); при m 0,78-1,0 а 12,824-(1 ,52%С + 0,25%W+ 0,014 + 0,14% Мо + 0,18% Сг + 0,11 Со); b (1,95%С + 0,32%W+ 0,02%V + 0,18% Mo + 0,23%Сг + 0,l4%Co)-15,l8 (ii e xp f pn PO -0,128 He xp 0,125 (1-0,96enpo) - балл карбидн неоднородности материала, изменяющи ся в процессе N - циклической ковки заготовок. Также опытным путем было выявлено, что если в процессе ковки степе исчерпания за.паса пластичности мате риала Ц Л/Лр не превышает критического значения -0,15, то в ин тервале гомологических температур 0,60 m 0,85 после паузы пласти ность материала восстанавливается, а длительность паузы для полного восстановления лр может быть опред лена по эмпирической зависимости 1 е хр 3,8 + l,2«n V . (2 Далее,путем физического моделирован ковки методом координатных сеток было определено ..деформированное сос тояние при поэтапном обжатии квадра ой и прямоугольной заготовок (фиг.1) получены аналитические зависимости связи степени деформации Л- с велииной обжатия Е при ковке квадрата а пластину Л, 0,058 Е - 0,04, (За) а также при ковка пластины иа квадрат Л5 0,026 2 - 0,03(36) Используя установленное ограничение на степень исчерпания запаса пластичности (()« , удалось в конечном итоге сконструировать формулы для оценки предельных величин обжатий: при ковке квадратной заготовки на пластину , е, 2,58 Ар + 1,75, % (4а) при ковке пластины на квадрат , 5,75 + 1г15, %, (46) на основе которых затем были определены требуемые параметры ковки заготовок быстрорежующей стали. Процедура выполнения необходимых расчетов при определении искомых значений обжатий Р и пауз поясняется ниже. П э и м е р . Используя эмпирические формулы (1)- (4) , а также графические зависимости (6/T)(, на фиг.1 для одного цикла ковки определяют значения параметров ; fj ; « ; L ; а также, балл карбидной неоднородности |i J в поковке, когда содержание химических элементов в быстрорежущей стали, а такке балл карбидной неоднородности материала исходной заготовки находятся на трех различных уровнях - верхнем (1), среднем (2) и нижнем (3), как это показано в таблице. С этой целью для упрощения расчетов среднюю температуру ковки принимают равной 1050°С. По формуле Оп 1535Ч7Э7,С +i-l.So/oCo) рассчитывают температуру плавления составов 1-3 и значения параметра т; 105а/о„л Состав 123 Qf, °С 1402 1423 1466 0,749 0,737 0,716 Поскольку во всех случаях значения m 0,78, по формулам а (2,97%С - + 0,01%Со) - 4,05; b 6,47 - (3,8%C + 0,01%Cd) вычисляют значения этих констант: Состав 1 2 3 а -1,148 -1,657 -2,165 Ь 2,815 3,445 4,074 Затем по формуле: 5,4 - (1,8%С ++ + 0,04%Со) определяют критерий пластичности литой стали: Ар ... 2,1552,9753,791 а по формуле «елр{еп РО -0,128 Neiip,o.i15(l-0.q6 бп Jo)J оценивают степень изменения карби неоднородности сначала после сков квадрата на пластину ( ,5) Состав 1 2 ,0 6,0 р;6,62 5,64 а затем после ковки пластины на квадрат ( N-1,0) (,23 5,30 Воспользовавшись графиками/6/т на фиг.1 интегрированием определя средние значения показателя напря женного состояния при ковке квадр на пластину , . .,5% ; (f-j (|)г-о,ю, . Tipl J а затем, аналогичным образом, при квадрат ковке пластины на После этого по формуле: ..;....... вычисляют пластичность составов 1 для случая кОвки квадрата на плас тину Состав 1 2 3 Лр 2,82 4,69 6,3 а затем при ковке пластины на квад рат /; 4,61 7,14 8,9 Используя формулу €f 2,58 Ар + 1,75, рассчитывают предельное значение величины обжатия при ков ке квадрата: EI 9% 13,9% 18, По следумадей формуле q 5,75Ар + 1,15 определяют предельное знач ние Eq при ковке пластины: 2 27,7% 42,2% 52, Поскольку значения f. не могут бы больше 37,5%, естественно принять, что для составов 2 и 3 предельные значения Ej 37,5%. .При известных значениях Г,, можно определить параметры А 0,058 Е - 0,04, т.е.. Состав 1 2 а также А 0,026 - 0,03, т.е Лг 0,69 0,945 Рассчитав значения исчерпания заср Л/Лр при паса пластичности затем пластины ковке квадрата, а 2 3 Состав 1 V« 0,171 0,163 0,16 0,13 0,11 W 0,15.. по формуле : ехр {3,8 + 1,(, вычисляют требуемую длительность пауз при ковке квадрата и пластины:Состав 1 2 3 г,с 7,6 7,3 7,2 jC 6,7 5,8 4,9 Из полученных результатов расчетов следует вывод о том, что при ковке заготовок быстрорежущих сталей, содержащих 5-12%W , 3-6% Мо наилучшим является режим формоизменения, когда ковка на пластину производится обжатиями 9-18% с промежуточными кантовками на 180® и паузами в 7-8 с. При ковке пластины на квадрат вследствие благоприятного напряженного состояния величину обжатия можно неограничивать {анализируемый состав 1 с 12%W в настоящее время считается неперспективньм для изготовления инструмента). Применение кантовок на 180 позволяет в объеме пластины поддерживать однородное температурное поле; паузы способствуют практически полному восстановлению пластичности материала, обуславливая тем самым возможность применения циклической расковки с целью получения требуемого балла карбидной однородности в материале поковки. В этом аспекте для расчета необходимого числа циклов ковки И использу . етсЯ формула 0,78еп Р°/М 0,1екр f0,125(1-0,9бец,)1 Вычи,сляют значение параметра W для дву5с ситуаций р 2 и 3, т.е. когда балл карбидной неоднородности является оптимальным для металлорежущего инструмента: Состав 1 2 : РО 76 Nip -2 ... 11,0 9,42 N,(ii 3 ... 7,4 5,84 Если воспОЛЬ 3оваться рекомендациями литературы о том, что продолжительность кантовок в среднем составляет 2 с, время одного удара на молоте с массой падающих частей до 2 т 0,6-0,7 с, то можно определить время ковки заготовок 1-3 с .целью получения требуемого балла,i: Состав 1 2 3 цР 3... 9-, Змин 7 мин 5,9 мин ,,pj 2... 12,8 мин 11,7 мин 82 IИH Воспользовавшись формулой п го П гО,Ов5 0,62 иц Ьр Qn,9Kp(0,024 а также информацией о том, что температура нагрева QH быстрорежущих сталей под ковку должна составлять 0,800пА сечение исходной заготовки FO с. параметром (о и сечением проката связаны соотношением (фиг,2) 0,017Fo 2,013 -en(Jo вычисляют значения гомологических температур для конца ковки:

Состав 1 2 3 ,- Ро--- 7 б 5 т« р; 3 ... 0,59 0,57 0,56 т, Pi 2 ... 0,55 0,52 0,54 Поскольку температура конца ковки дЛя быстрорежущей стали должна составлять ло,60(3цд т.е. т 0,6, то для реализации способа необходим

дополнительный нагрев заготовок.

Предлагаемый способ ковки быстро- . режущей стали, по сравнению с базсяьм вариантом, позволяет снизить карбидную неоднородность материала на 2-2,5 балла, чем и обеспечивает повышение качества заготовок для инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК И ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282517C2 |

| Способ ковки заготовок в четырехбойковом ковочном устройстве | 1989 |

|

SU1639860A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ КОВКИ ЗАГОТОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283714C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| СПОСОБ КОВКИ ЗАГОТОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 1991 |

|

RU2014934C1 |

| Способ радиальной ковки | 1980 |

|

SU912377A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2005 |

|

RU2283715C1 |

| Способ протяжки заготовок круглого сечения | 1979 |

|

SU871957A1 |

| Способ определения физико-механических свойств материала поковок | 1981 |

|

SU1026913A1 |

СПОСОБ КОВКИ ПОКОВОК ИЗ НЛСТРОРЕЖУЩЕЙ СТАЛИ, включающий циклическую ковку преимущественно квадратной в поперечном речении заготовки сначала на пластину, а затем после кантовки на 90 ковку пластины на квадрат, отличающийся , тем, что, с целью повышения качества поковок за счет снижения карбидной неоднородности материала, ковку заготовки на пластину осуществляют обжатиями на 9-18% с промежуточными кантовками на 180° и паузами в 7-8 с после каждого единичного обжатия, при этом величину относительной подачи В/ Ь устанавливают в пределах 3,04,5, где Р - подача заготовки, мм; b - ширина заготовки, мм, а число циклов ковки принимают исходя из соотношения 0,78Ь fio/p К 0,ie хр {0,125

Of/0 0,52 0,В5 0,36 h/8 (риг.2

| I | |||

| Способ ковки заготовки, например, для инструмента из легированной стали | 1959 |

|

SU137747A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| СПОСОБ ГОРЯЧЕЙ ДЕФОРМАЦИИ ЗАГОТОВКИ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 0 |

|

SU300245A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-30—Публикация

1982-10-28—Подача