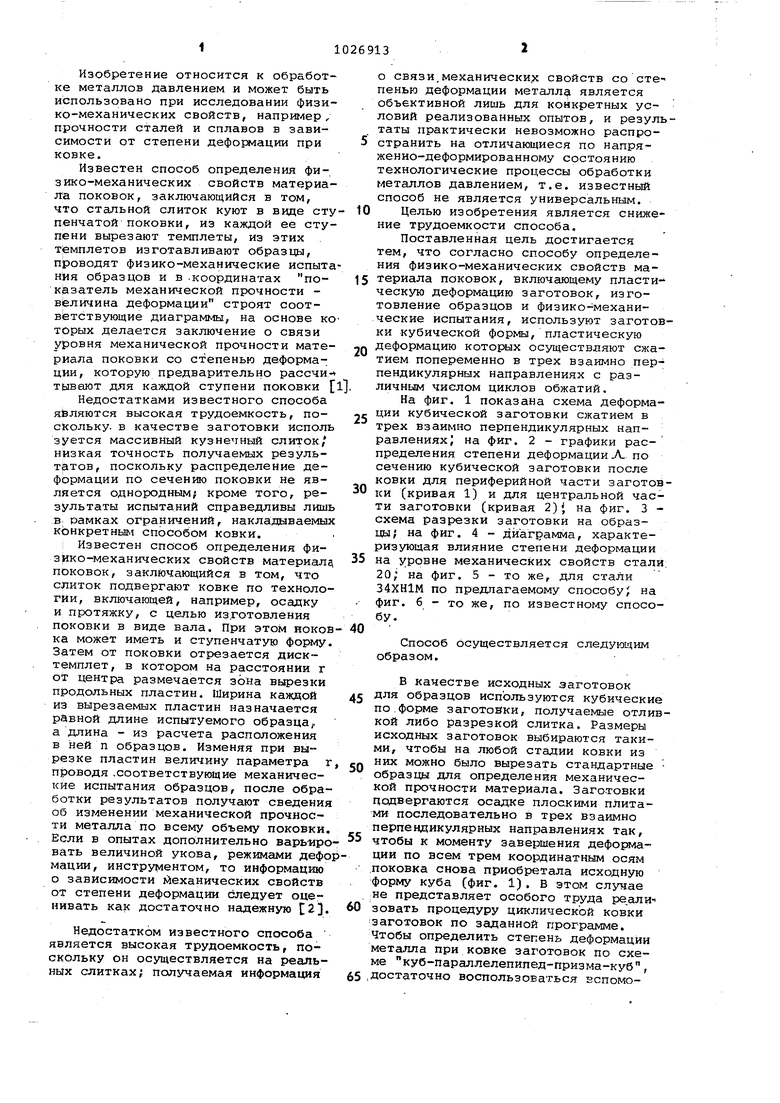

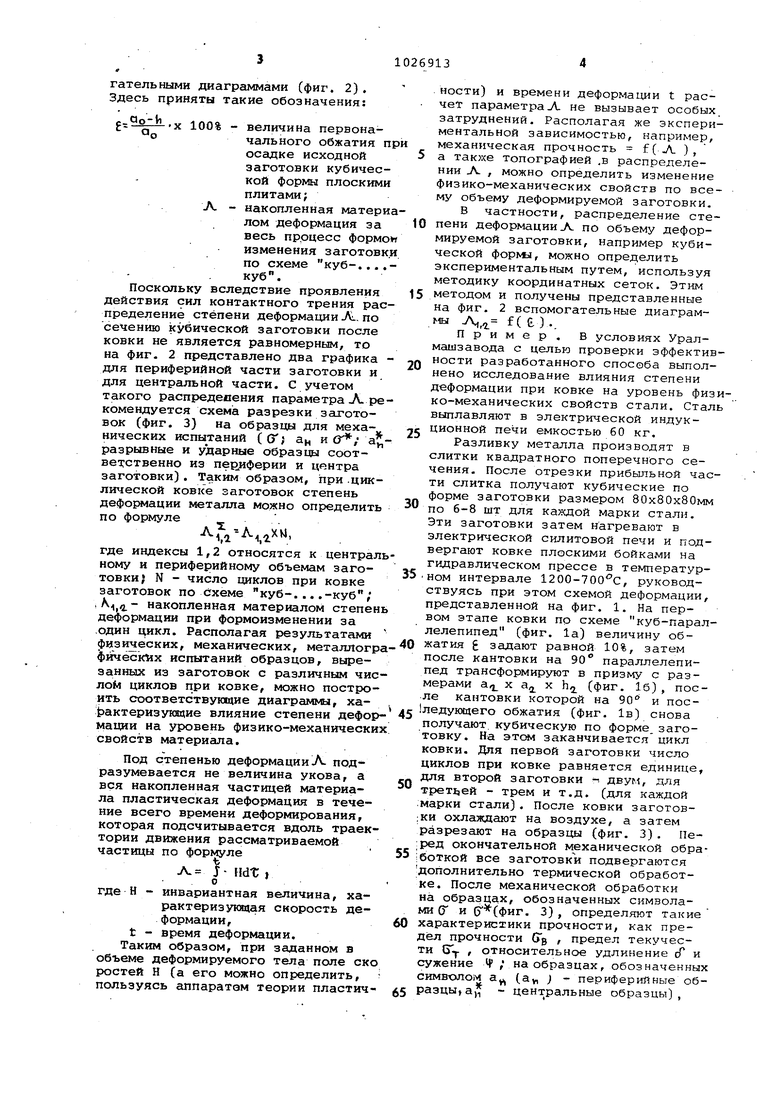

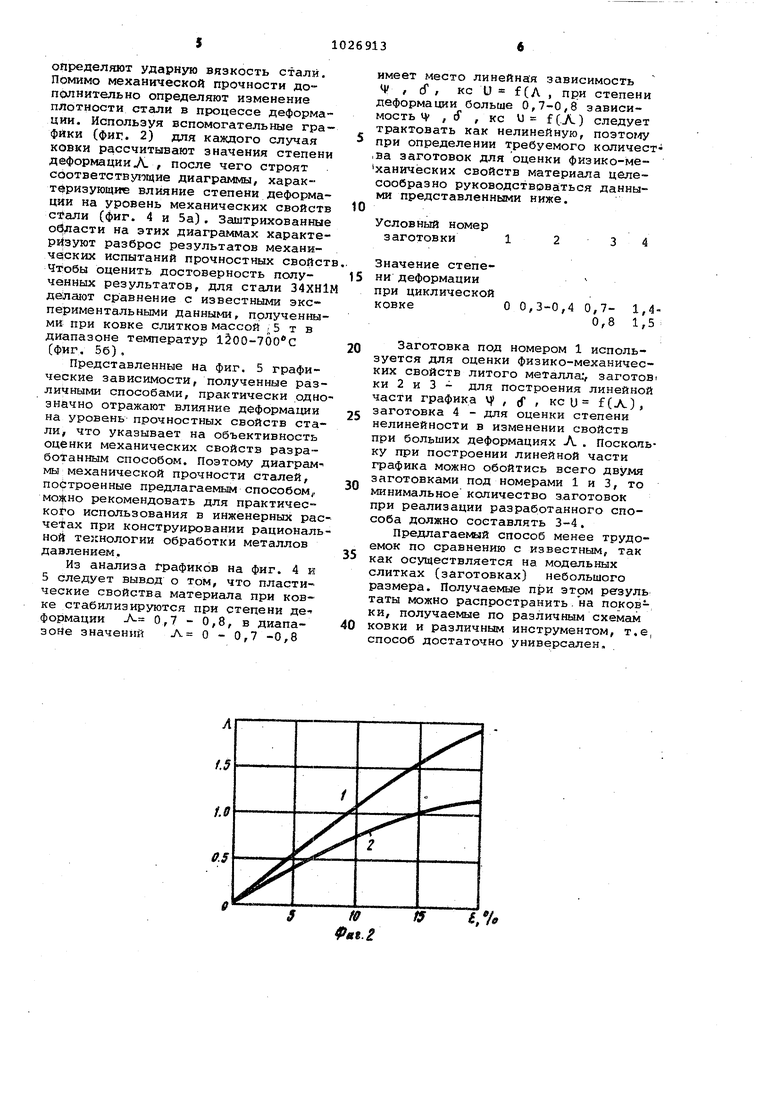

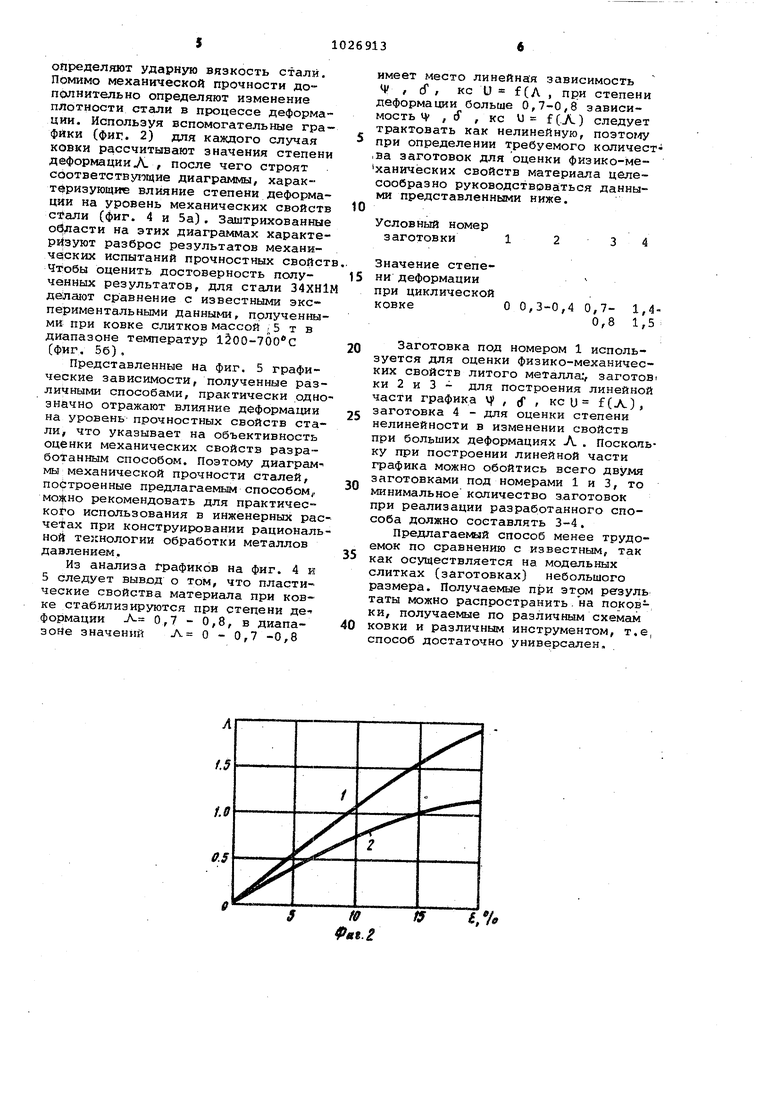

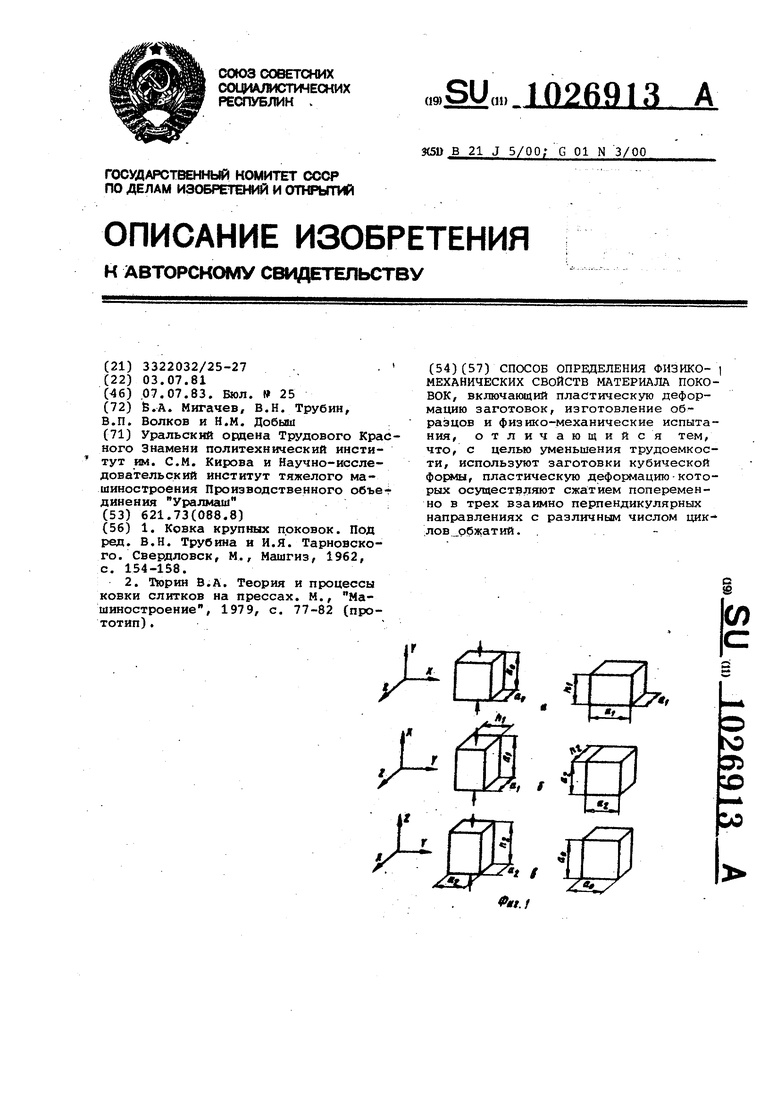

Изобретение относится к обработке металлов давлением и может быть использовано при исследовании физико-механических свойств, наприглер , прочности сталей и сплавов в зависимости от степени дефо ялации при ковке. Известен способ определения физико-механических свойств материала поковок, заключающийся в том, что стальной слиток куют в виде сту пенчатой поковки, из каждой ее ступени вырезают темплеты, из этих темплетов изготавливают образцы, проводят физико-механические испыта ния образцов и в -координатах показатель механической прочности В еличина деформации строят соотв етствующие диаграммы, на основе ко торых делается заключение о связи у)ровня механической прочности материала поковки со степенью деформации, которую предварительно рассчитьшают для каждой ступени поковки Недостатками известного способа являются высокая трудоемкость, поскольку, в качестве заготовки исполь зуется массивный кузнечный слиток/ низкая точность получаемых результатов, поскольку распределение деформации по сечению поковки не является однородным; кроме того, результаты испытаний справедливы лиш в рамках ограничений, накла:дываемы конкретным способом ковки. ; Известен способ определения физико-механических свойств материал поковок, заключающийся в том, что слиток подвергают ковке по техноло гии, включающей, например, осадку и протяжку, с цепью изготовления поковки в виде вала. При этом ноко ка может иметь и ступенчатую форму Затем от поковки отрезается дисктемплет, в котором на расстоянии г от центра размечается зона вырезки продольных пластин. Ширина каждой из вырезаемых пластин назначается равной длине испытуемого образца, а длина - из расчета расположения в ней п образцов. Изменяя при вырезке пластин величину параметра проводя .соответствующие механические испытания образцов, после обра ботки результатов получают сведени об изменении механической прочности металла по всему объему поковки Если в опытах дополнительно варь-ир вать величиной укова, режимами дефо мации, инструментом, то информацию о зависимости Механических свойств от степени деформации следует оценивать как достаточно надёжную t Недостатком известного способа является высокая трудоемкость, поскольку он осуществляется на реальных слитках; получаемая информация о связи,механических свойств со ствпенью деформации металла является объективной лишь для конкретных условий реализованных опытов, и результаты практически невозможно распространить на отличающиеся по напряженио-деформированному состоянию технологические процессы обработки металлов давлением, т.е. известный способ не является универсальным. Целью изобретения является снижение трудоемкости способа. Поставленная цель достигается тем, что согласно способу определения физико-механических свойств материала поковок, включающему пластическую деформацию заготовок, изготовление образцов и физико-механические испытания, используют заготовки кубической формы, пластическую деформацию которих осуществляют сжатием попеременно в трех перпендикулярных направлениях с различным числом циклов обжатий. На фиг. 1 показана схема деформации кубической заготовки сжатием в трех взаимно перпендикулярных направлениях) на фиг. 2 - графики распределения степени деформации А по сечению кубической заготовки после ковки для периферийной части заготовки (кривая 1) и для центральной части заготовки (кривая 2)J на фиг. 3 схема разрезки заготовки на образцы; на фиг. 4 - диаграмма, характеризующая влияние степени деформации на уровне механических свойств стали; 2Q; на фиг. 5 - то же, для стали 34ХН1М по предлагаемому способу; на фиг. б - то же, по известног у способу. Способ осуществляется следующим образом, В качестве исходных заготовок для образцов используются кубические по.форме заготовки, получаемые отливкой либо разрезкой слитка. Размеры исходных заготовок выбираются такими, чтобы на любой стадии ковки из них можно было вырезать стандартные образцы для определения механической прочности материала. Заготовки подвергаются осадке плоскими пЛитами последовательно в трех взаимно перпендикулярных направлениях так, чтобы к моменту завершения деформации по всем трем координатным осям поковка снова приобретала исходную форму куба (фиг. 1). В этом случае :Не представляет особого труда реализовать процедуру циклической ковки заготовок по заданной программе. Чтобы определить степень деформации металла при ковке заготовок по схеме куб-параллелепипед-призма-куб, .достаточно воспользоваться вспомогательными диаграммами (фиг. 2) , Здесь приняты такие обозначения: X 100% величина первоначального обжатия осадке исходной заготовки кубичес кой формы плоским плитами; накопленная матер лом деформация за весь процесс форм изменения заготов по схеме куб-... куб. Поскольку вследствие проявления действия сил контактного трения рас пределение степени деформации Л., по сечению кубической заготовки после ковки не является равномерным, то на фиг. 2 представлено два графика для периферийной части заготовки и для центральной части. С учетом такого распредесения параметра-Л. ре комендуется схема разрезки заготовок (фиг. 3) на образцы для меха-, и а нических испытаний (СГ; а разрывные и ударные образцы соответственно из пе ферии и центра заготовки). Таким образом, при .циклической ковке заготовок степень деформации металла можно определить по формуле . . где индексы 1,2 относятся к централ ному и периферийному объемам заготовки; N - число циклов при ковке заготовок по сгхеме куб-. .. . , Л - накопленная материалом степен деформации при формоизменении за .один цикл. Располагая результатами физических, механических, металлогр ическмх испытаний образцов, вырезанных из заготовок с различным чис лоМ циклов при ковке, можно построить соответствующие диаграммы, хаЬактеризующие влияние степени дефор мации на уровень физико-механически свойств материала. Под степенью деформации А подразумевается не величина укова, а вся накопленная частицей материала пластическая деформация в течение всего времени деформирования, которая подсчитывается вдоль траек тории движения рассматриваемой частицы по формуле А J- Hdt } о где Н - инвариантная величина, характеризующая скорость деформации, t - время деформации. Таким образом, при заданном в объеме деформируемого тела поле ск ростей Н (а его можно определить, пользуясь аппаратам теории пластич ности) и времени деформа1и1И t расчет параметраj. не вызывает особых. затруднений. Располагая же экспериментальной зависимостью, например, механическая прочность f(J, ), а также топографией .в распределении J , можно определить изменение физико-механических свойств по всему объему деформируемой заготовки. В частности, распределение степени деформации А. по объему деформируемой заготовки, например кубической форки, можно определить экспериментальным путем, используя методику координатных сеток. Этим методом и получены представленные на фиг. 2 вспомогательные диаграммы J f ( Е J .. Пример. В условиях Уралмашзавода с целью проверки эффективности разработанного способа выполнено исследование влияния степени деформации при ковке на уровень физико-механических свойств стали. Сталь выплавляют в электрической индукционной печи емкостью 60 кг. Разливку металла производят в слитки квадратного поперечного сечения. После отрезки прибыльной части слитка получают кубические по форме заготовки размером 80х80х80мм по 6-8 шт для каждой марки стали. Эти заготовки затем нагревают в электрической силитовой печи и подвергают ковке плоскими бойками на гидравлическом прессе в температурном интервале 1200-700 с, руководствуясь при этом схемой деформации, представленной на фиг. 1. На первом этапе ковки по схеме куб-параллелепипед (фиг. 1а) величину об, лг. «атия & задают равной 10%, затем после кантовки на 90 « кантовки на 90 параллелепипед трансформируют в призму с размерами а X a,j X h,2 (фиг. 1б) , после кантовки которой на ЭО и последующего обжатия (фиг. 1в) снова получают кубическую по форме заготовку. На этом заканчивается цикл ковки. Для первой заготовки число циклов при ковке равняется единице, для второй заготовки -. двум, для трет1,ей - трем и т.д. (для каждой марки стали). После ковки заготовки охлаждают на воздухе, а затем разрезают на образцы (фиг. 3). Перед окончательной механической обработкой все заготовкой подвергаются дополнительно термической обработке. После механической обработки на образцах, обозначенных символами (Г и ((фиг. 3), определяют такие характеристики прочности, как предел прочности GB , предел текучести СГ , относительное удлинение сГ и сужение Ч ; на образцах, обозначенных символом а. (ау, ) - периферийные образцы а - центральные образцы),

определяют ударную вязкость стали. Помимо механической прочности дополнительно определяют изменение плотности стали в процессе деформации. Используя вспомогательные графики (фиг. 2) для каждого случая ковки рассчитывают значения степени деформадииА. f после чего строят соответствупщие диаграммы, характеризующие влияние степени деформации на уровень механических свойств (фиг. 4 и 5а). Заштрихованные области на этих диаграммах характеризуют разброс результатов механических испытаний прочностных свойст Чтобы оценить достоверность полученных результатов, для стали 34ХН1 делают сравнение с известными экспериментальными данными, полученными при ковке слитков массой /, 5 т в диапазоне температур 1200-700 0 (фиг. 5б),

Представленные на фиг. 5 графические зависимости, полученные различными способами, практически однозначно отражают влияние деформации на уровень прочностных свойств стали, что указывает на объективность оценки механических свойств разработанным способом. Поэтому диаграг мы механической прочности сталей, построенные предлагаемым способом, можно рекомендовать для практического использования в инженерных расчетах при конструировании рациональной технологии обработки металлов давлением.

Из анализа Графиков на фиг. 4 и 5 следует вывод о том, что пластические свойства материала при ковке стабилизируются при степени де-формации - 0,7 - 0,8, в диапазоне значений А О - 0,7 -0,8

имеет место линейная зависимость Ч , сГ / КС и f (Л , при степени деформации больше 0,7-0,8 зависимость Ч , сГ , КС U f(А) следует трактовать как нелинейную, nosTor iy при определении требуемого количест,ва заготовок для оценки физико-механичёских свойств материала целесообразно руководствова ться данными представленными ниже.

Условный номер заготовки

Значение степени деформации при циклической

О 0,3-0,4 0,7- 1,4ковке0,8 1,5

Заготовка под номером 1 используется для оценки физико-механических свойств литого металла:, заготов ки 2 и 3 - для построения линейной части графика Ч , (f , кс и f (А) , заготовка 4 - для оценки степени нелинейности в изменении свойств при больших деформациях А. Поскольку при построении линейной части графика можно обойтись всего двумя заготовками под номерами 1 и 3, то минимальное количество заготовок при реализации разработанного способа должно составлять 3-4.

Предлагаемый способ менее трудоемок по сравнению с известным, так как осуществляется на модельных слитках (заготовках) небольшого размера. Получаемые при этом резуль таты можно распространить.на поковки, получаемые по различным схемам ковки и различным инструментом, т.е способ достаточно универсален.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения физико-механических свойств материала поковок | 1983 |

|

SU1202676A2 |

| Способ ковки поковок из быстрорежущей стали | 1982 |

|

SU1057156A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДИСКА ИЗ СЛИТКА | 2009 |

|

RU2397038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2007 |

|

RU2362647C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| Способ ковки поковок | 1974 |

|

SU518261A1 |

| Способ радиальной ковки | 1988 |

|

SU1655644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2474484C1 |

| Способ ковки заготовок | 1981 |

|

SU1003983A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКОМЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА ПОКОВОК, включающий пластическую деформацию заготовок, изготовление образцов и физико-механические испытания, отличающийся тем, что, с целью уменьшения трудоемкости, используют заготовки кубической , пластическую деформацию - которых осуществляет сжатием попеременно в трех взаимно перпендикулярных направлениях с различным числом цик;лов обжатий. .(Л Li 7( х QU. --ггИ. Лг/./

ч, j

%

5 (

IfTV.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ковка крупных поковок | |||

| Под ред | |||

| в.н | |||

| трубина и и.я | |||

| Тарновского | |||

| Свердловск, М., Машгиз/ 1962, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тюрин В.А | |||

| Теория и процессы ковки слитков на прессах | |||

| М., Машиностроение, 1979, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1983-07-07—Публикация

1981-07-03—Подача