о :л -4

ND

JO Изобретение относится к сварке, конкретно к изысканию составов по крытий электродов, предназначенных для сварки химаппаратуры с повышенными требованиями окалиностойкости. Специфические особенности эксплу атации, монтажа и изготовления пиро лиз ного оборудования, например из сталей ОХ23С2Ю, Х23Ю2 и им подобных предъявляют к сварнйм соединениям повьлшенные требования жаростойкости и трациноустойчивости, что обусловлено агрессивным воздействием техно логических продуктов (серосодержащих топочных газов и окислительных сред с температурой до 1200°С) ,а также значи тельных упругопластических деформаций при сварке, вальцевании, гибке и т.п. узлов и деталей. Указанным требованиям жаростойкости наиболее полно удовлетворяет металл швов, выполненных электродами, состоящих из ферритного высоколегированного Стержня и электродного покрытия, так как практикой работы указанного оборудования выяв лена полная непригодность использования существуюь1их присадочных материалов с аустенитным или аустенитно-ферритным типом шва по причин крайне низкой жаростойкости и высокого уровня напряжений в сварных соединениях, возникающих из-за суще ственного различия с основным металлом коэффициентов теплового расширения. Известно электродное покрытие 1 наносимое на стержень из проволоки 15X25Т, состоящее из следующих компонентов, мас.%: Мрамор41-43 Плавиковый шпат 39-41 Двуокись титана 5-7 Алюминий.7-9 Ниобий1,5-2,5 Структура металла шва при сварке этим электродом чисто ферритная. Однако электрод не обеспечивает приемлемой трещиноустойчивости и жаростойкости наплавленного металла вследствие выраженной грубозернистости его структуры, низких показателей вязкости и недостаточного. (с точки зрения сопротивляемости во действию указанных сред) легирования. Известно также электродное покры тие для сварки жаростойких сталей 2 , содержащее следующие компоненты, мае,%: Мрамор Епавикбаий шпат Двуокись титана Никелевый порошок Феррохром азотиро.ванный Однако предельная температура окалиностойкости наплавленного им металла не превьаиает 1000°С, что препятствует возможности его назначения для выполнения швов на узлах и деталях работающего при 1200с пиролизного оборудования, а наличие двухфазной структуры (аустенитно-ферритной) у швов отрицательно сказывается на напряженном состоянии сварных соединений, так как исключает возможность проведения их термообработки. Кроме того,электрод не обеспечивает качественного формирования шва при сварке в вертикальном положении. Известно электродное покрытие для сварки высокопрочных сталей з,. содержащее следующие компоненты, мае,%: Плавиковый шпат 15-25 Рутиловый концентрат 5-10 Ферромарганец1-4 Ферросилиций2-5 Ферротитан , 6-12 . Ферромолибден3-8 Феррованадий2-4 Хром6-14 Никель4-8 Алюминиевый порошок 1-3 Целлюлоза1-4 Графит0,3-1,5 Феррониобий0,3-1,0 МраморОстальное Причем сода составляет 0,5-1% от веса сухой шихты. Однако электрод с известным покрытием не обеспечивает качественного формирования шва при сварке неповоротных стыков трубопроводов и швов в вертикальном положении. Цель изобретения - разработка электродного покрытия, которая обеспечивает повышение качества формирования шва при сварке в вертикальном положении и неповоротных стыков трубопроводов. Для достижения указанной цели состав электродного покрытия, содеращий плавнковьпЧ шпат, мрамор, двуокись титана, никель, хром, алюминий, соду, дополнительно содержит углекиошй магний и каменноугольный пек при следующем соотнесении компонентой, мас.%: Каменноугольный пек 2-6 Углекислый магний 3-7 Алюминий5-11 Сода0,3-0,9 Плавиковый шпат 25-30 Хром9-17 Никель 4-8 Двуокись титана 4-8 MpciMop- Остальное Результаты экспериментальных исследований и аналитических расчетов составов покрытий показали, что введение мрамора, плавикового шпата и двуокиси титана обеспечивает достаточно надежную защиту сварочной ванны, способствует образованию требуемого количества шлака (предохраняющее взаимодействие металла шва с атмосферой) и позволяет достичь требуемых характеристик горения дуги.

Соду вводят для придания покрытие необходимых технологических характеристик в процессе опрессовки электродов. При этом установлены граничные пределы, содержания в обмазке соды соответственно 0,3-0,9%.

Алюминий обеспечивает подавление грубозернистой структуры сварного шва, что способствует улучшению механических свойств и в некоторой степени окалиностойкости. Экспериментально установлена концентрация алюминия с учетом оптимального проявления на свойства наплавленного металла. Результаты опыто в показали, что при содержании алюминия менее 5% и более 11%, например 3 и 15% (т.е. ниже и выае указанных пределов) и любом отношении прочих компонентов в покрытии у наплавленного металла либо вообще не наблюдается подавления грубозернистой структуры и. Как следствие, улучшения его механических свойств (в первую очередь пластичности и ударной вязкости), либо отмечается падение трещиноустойчивостй по причине повыления переходной температуры хрупкости.

При любом соотношении остальных компонентов в покрытии введением менее 9% хрома у сварных швов не удается достичь требуемой жаростойкости, что обусловлено низкой эффективностью образуккцейся на поверхности металла защитных пленок из-за недостаточной концентрации хрома в твердом растворе. В то же время превышение хрсма выше 17%, например 20%, не приводя к дальнейшему улучшению окалиностойкости, вызывает понижение трещиноустойчивости швов вследствие развития в них предраслоложенности к отпускной хрупкости собственных явлений сйгментизации и 475-градусной хрупкости. На этом основании оптимальными пределами содержания хрома в покрытии являются нижний 9%, а верхний 17%.

При наличии в покрытии ниже 4% никеля, в частности 2%, металлу сварных швов свойственна хрупкость и кра не низкая трещиноустойчивость. С другой стороны, увеличение никеля против 8% обусловливает появление в структуре наплавленного металла остаточного аустёнита, приводящего к резкому снижению жаростойкости. Причина отмеченных фактов заключается в том, что малые концентрации никеля весьма незначительно сказываются на механических показателях высоколегированного феррита и не улучшает его вязкости. Во втором случае никель,

0 способствуя образованию гетерогенной структу1ял, обусловливает пониженное содержание хрома в аустените, что отрицательно сказывается на жаростойкости. По этой причине предельные значения никеля в покрытии 4-8%.

5

Дополнительное совместное введение в покрытие новых кс тонентов, углекислого магния и каменноугольного пека, придает сварньм швам принципиально новое свойство, обеспечиваю0щее требуемое качество формирования шва при сварке в вертикальном и неповоротном (для труб) положениях. Указанный эффект обусловлен наличием Новых компонентов в создании шлаков

5 с малопродолжительным временем схватывания (приобретения тре13уемой вязкости к кристаллизации), обусловленный положительньам их воздействием на ликвидус системы принятых шпако0образукяцих ингредиентов.

Для сопоставительной оценки влияния новых компонентов покрытия на качество формирования шва при сварке в указанных положениях испытаниям под5вергают ряд опытных составов покрытий, в которых концентрацию каменноугольного пека и углекислого магния изменяют в пределах 1-8%, а содержание других ингредиентов назначают

0 в прежних пределах. Одновременно аналогичной оценке подвергают известное 2 , выбранное в качестве базового объекта. Во всех случаях сварку проиэводят с применением (Пластин и труб из характерной для из5готовления пиролизного оборудования стали ОХ23С2Ю на стандартных режимах, а в качестве электродных стержней используют проволоку 15X25Т с нанесенным на них покрытием всех указанных

0 составов.

Достоверность полученных данных обеспечивгиот путем 3-4-кратного повторения основных опытов и сравнением результатов расчета (методом цент5 .рального рототабельного планирования эксперимента) промежуточных точек.

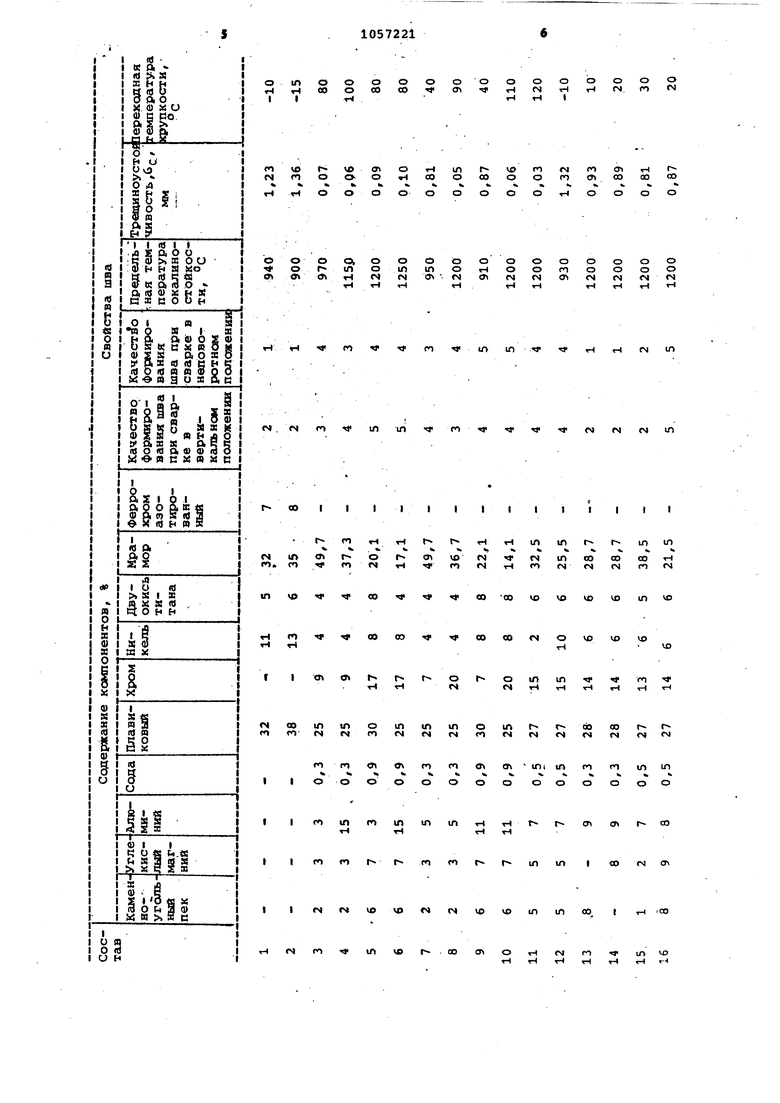

В таблице приведены составы электродных покрытий и свойства наплавленного металла.

oinoooooooooobooo

Hr WOOOOO CЛ r fM - т- N. Of

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1985 |

|

SU1294545A1 |

| Состав электродного покрытия | 1987 |

|

SU1438941A1 |

| Состав электродного покрытия | 1982 |

|

SU1073051A1 |

| Состав электродного покрытия | 1980 |

|

SU925602A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия для сварки аустанитных высококремнистых хромоникелевых сталей | 1986 |

|

SU1349940A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Состав электродного покрытия | 1985 |

|

SU1324807A1 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКИЛТИЯ преимущественно для сварки жаростойких ферритных стсшей, содержащий плавиковый шпат, мрамор, двуокись титана, никель, хром, алюминий, соду, отлич ающийСЯ тем, что, с целью повшения качества формирования шва при сварке в вертикальном положении и неповоротных стыков труб, состав дополнительно содержит каменноугсхпьный пек и углекислый магний при следующем соотношении компонентов, мас.%: 2-6 Каменноугольный пек 3-7 Углекислый магний 0,3-0,9 Сода 5-11 Алюминий25-30 Плавиковый шпат 9-17 Хром 4-8 Никель 4-8 Двуокись титана Мрамор Остальное л

mvor o riOt4mi voro Nroo r4r (1до-о нооосооого{лоооооо

гИ OOO OO о о о о

ooooioootooooopooo ою in о гч о о (п о о о о

тЧ «N N «л ГМ г Г1 S tN sn («-IчЧтЧT-lHtH-

Н « f З n m

n.«N ro J in in IfOTr -ч rt Ч CJ ГЧ fM in

r 00 IIIII

t n r- r-t Г r

Ci mOtr OI O ON «r incOOOOOt-« « m/ nn тЧ «N тЧ f (N

in o roO Tj«eo-ooiovovo«)in«

tHrOtf oooo oooOdovovovo

тН гЧтНМЗ

«лс1| г г о -о1П1пчтгт

oioointnoinininomt r docor r

тМ-Г4Г ППГ «МГОГ4ГЧС ГМГЧГЧРМ

гот о оч го го о оч ш« ю го го щ in

II ОООООООО ОООООО

ГО«ПГО1П1Л1ПтЧтЧГ -1 СПСТ Г--ОО тЧтЧ,-4 гЧ

I roror i -r ifor r inm I согмсл

(NMlOVOC MvOvOininoO t

rjrO invei ooiTio

о о о о

«Ч N m

I I I I

I I I

«H in in r Г-- 1Л in

тЧтЧ ЧОгЧ ЧтНтНтЧтН

.со

(М о г щ vo

Н тЧг-t Результаты испытаний показгши, чТо применение известного 2 состава покрытия наряду с неудовлетворительной жаростойкостью сварного шва совершенно не обеспечивает требуемого формиро вания в условиях сварки образцов на вертикальной плоскости и особенно в неповоротных положениях, В то же время дополнительное раздельное введение каменноугольного пека и углекислого магния (новых ингр&циентов) также не позволяет достичь приетллемого качества формирования шва. Например, при раздельном введении в покрытие до 8% указанных компонентов выполненным в вертикальном положении швам свойственны значительные провисания наплавленного металла и большие нaпJШBы, а при сварке в неповоротном положениикрайне неудовлетво1рительное формирование.

Наилучшие результаты достигнуты при совместнс введении в состав покрытия 5% каменноугольного пека и 6% ,углекислого магния. При этом введение в состав покрытия соответственно менее 2 и 3% этих элементов мало сказывается на улучшении формирующей способности шва. Превышение же их соотвественно выше б и 7% практическ не оказывает последующего влияния на рассматриваемом показателе качества. Поэтому- пределы содержания каменноугольного пека и углекислого магния в составе предлагаемого покрытия целесообразно ограничить 2-6% и 3-7% соответственно.

Предлагаемое электродное покрытие в отличие от базового объекта /pj позволяет достичь качественное формирование шва при сварке в вертикальном положении и неповоротных стыков труб, а также обеспечивает неуступающие основному металлу жаростойкость и трещиноустойчивость шва.

Покрялтие отличается простотой в производстве и моЗсет быть использовано для изготовления электродов, предназначенных для сварки в заводских и монтажных условиях окалиносгойкого пиролизного химического оборудования.

Авторы

Даты

1983-11-30—Публикация

1982-10-15—Подача